礦用智能潤滑系統的統一標準探析

陳一兵

(中國煤炭科工集團武漢設計研究院有限公司,湖北 武漢 430064)

煤礦智能化是煤炭工業高質量發展的核心技術支撐。建立健全煤礦智能化標準體系,強化基礎性、關鍵共性標準的制修訂是智能化煤礦建設的基礎和指南。

國家發改委等八部委聯合發布《關于加快煤礦智能化發展的指導意見》以來,我國煤礦行業智能化建設全面進入“加速跑”階段。但正如中國工程院院士王國法所說,我國煤礦智能化建設仍處于培育示范階段,發展還不充分、不平衡,總體水平不高,距離全面智能化還有很大差距。

為了進一步加速煤礦智能化建設,日前,國家能源局、國家礦山安全監察局聯合發布的《煤礦智能化建設指南(2021版)》明確指出,要形成智能化煤礦設計、建設、評價、驗收等系列技術規范與標準體系,建成一批多種類型、不同模式的智能化煤礦,提升煤礦安全水平。根據意見提出,煤礦中級智能化,要實現集中潤滑系統的智能化。

帶式輸送機、破碎機、刮板機、滾筒、水泵電機是井下煤礦開采的重要組成部分,設備的正常運轉是煤礦高效生產與提高產能的重要基礎。但這些設備一般運行環境溫度較高、灰塵多、振動噪聲大、運輸負載不穩定,在設備運作過程中,潤滑是貫穿始終的重要環節,據統計,約有40%的機械設備故障是由于潤滑不良引起的。

這些設備在運行過程中容易出現潤滑不及時、缺油、冒油的情況,如果潤滑不及時可能導致設備損壞快、設備損耗大、維修費用高等問題,嚴重時會引起轉動卡死,影響設備安全可靠運行。因此,加強設備潤滑對提高設備可靠性、延長關鍵零部件的使用壽命、減少維修費用、減少機械故障都有重要意義。

1 傳統的潤滑存在注油的問題

(1)可靠性低:油脂供給量很多時候是憑借加油人員的感覺和經驗注油,而不是根據規程定量注油,經常造成潤滑過量或潤滑不足。

(2)勞動強度大:由于運輸系統空間距離大、設備分散、注油點位多,如果人工巡查,人員勞動強度大。

(3)注油耗時長:大型礦井設備,注油點多、注油檢查耗時長。

因此,在煤礦系統應用一種安全、可靠、高效、靈活的智能潤滑裝置十分必要。

智能集中潤滑系統主要為彌補傳統人工潤滑的不足,以設備操作規程確定潤滑周期為基礎,考慮運行時長、設備溫度、運行負載等因素,結合注油壓力、油脂品質等監測數據,智能化決策每個注油孔的注油量、注油間隔,對設備給予潤滑保障,使機件的磨損降至最低,提高設備保養水平,降低人工勞動強度,減少潤滑油劑的使用量,減少運輸系統設備的損耗和保養維修的時間,最終達到提高生產效益的效果。

在這一目標之下,煤礦行業出現了各種各樣的智能潤滑系統,但這些系統良莠不齊,甚至有的只是名字的智能化,而實質還是通過手動操作等方式進行供油。

同時,在煤礦智能化建設過程中,由于缺乏指導信息化、智能化建設的標準體系,企業各個信息系統之間無法互聯互通、數據共享和流轉不暢,不僅無法發揮出信息系統應有的價值,還造成系統升級和演進困難。智能潤滑系統同樣存在這一問題。

數據孤島問題突出。在過去很長一段時間里,煤礦在開展數字化、智能化建設中,都是根據不同業務部門需求建設相應的IT系統,缺乏整體規劃設計,致使“煙囪式”系統林立,各系統的獨立部署不僅維護成本高,還嚴重制約了數據的流通與協同應用。

因此,礦用智能潤滑系統急需建立統一的標準,通過建立標準、架構,共同推動礦用智能潤滑系統創新合作,促進礦用智能潤滑系統在統一的標準、架構下,高效、快速的發展。這里,統一標準指的是定義終端接入層、網絡層、云、數據平臺、應用層,統一各層數據的接口格式、數據規范和協議等。

通過建立統一的標準,才可以方便客戶了解真正的礦用智能潤滑系統能達到什么功能,哪些方面智能化,能解決客戶哪些急需解決的問題,能給客戶帶來哪些經濟效益。

2 目前市面潤滑系統的主要種類

2.1 中冶華潤的智能潤滑系統

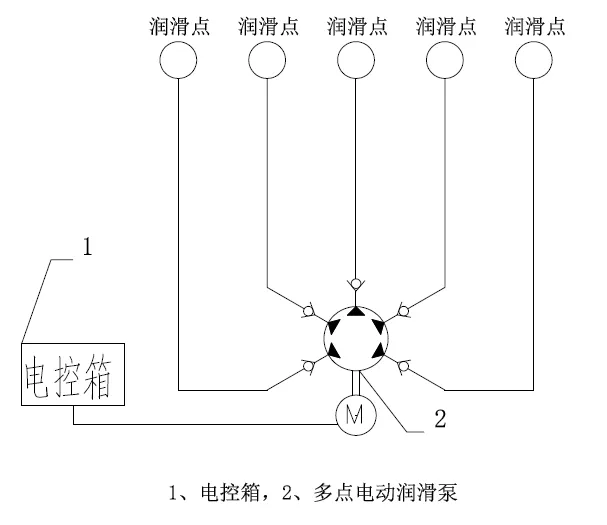

中冶華潤智能潤滑系統由電動高壓潤滑泵、KXB-3/660R型礦用潤滑裝置用電控箱、KXJ-127Y型礦用閥式給油器電控箱、礦用閥式給油器集成、潤滑管路組成。系統原理圖如圖1所示。

圖1

2.2 多點泵潤滑系統

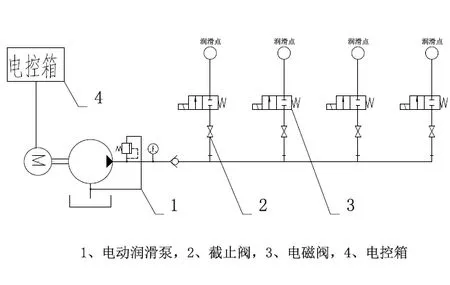

多點泵潤滑系統由1個控制箱,1個多點泵,還有管路組成。系統原理圖如圖2所示。

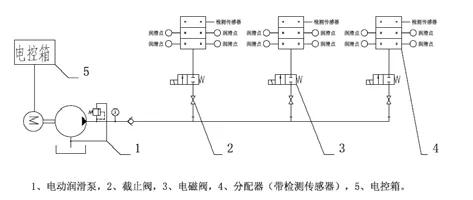

2.3 泵加球閥或電磁閥系統

泵加球閥或電磁閥系統由1個控制箱,1個多點泵或單出口泵,還有加在管道上的若干個球閥或電磁閥組成,感知系統阻塞主要通過末端1個帶溢流的專用油嘴,通過肉眼觀察。系統原理圖如圖3所示。

圖2

圖3

圖4

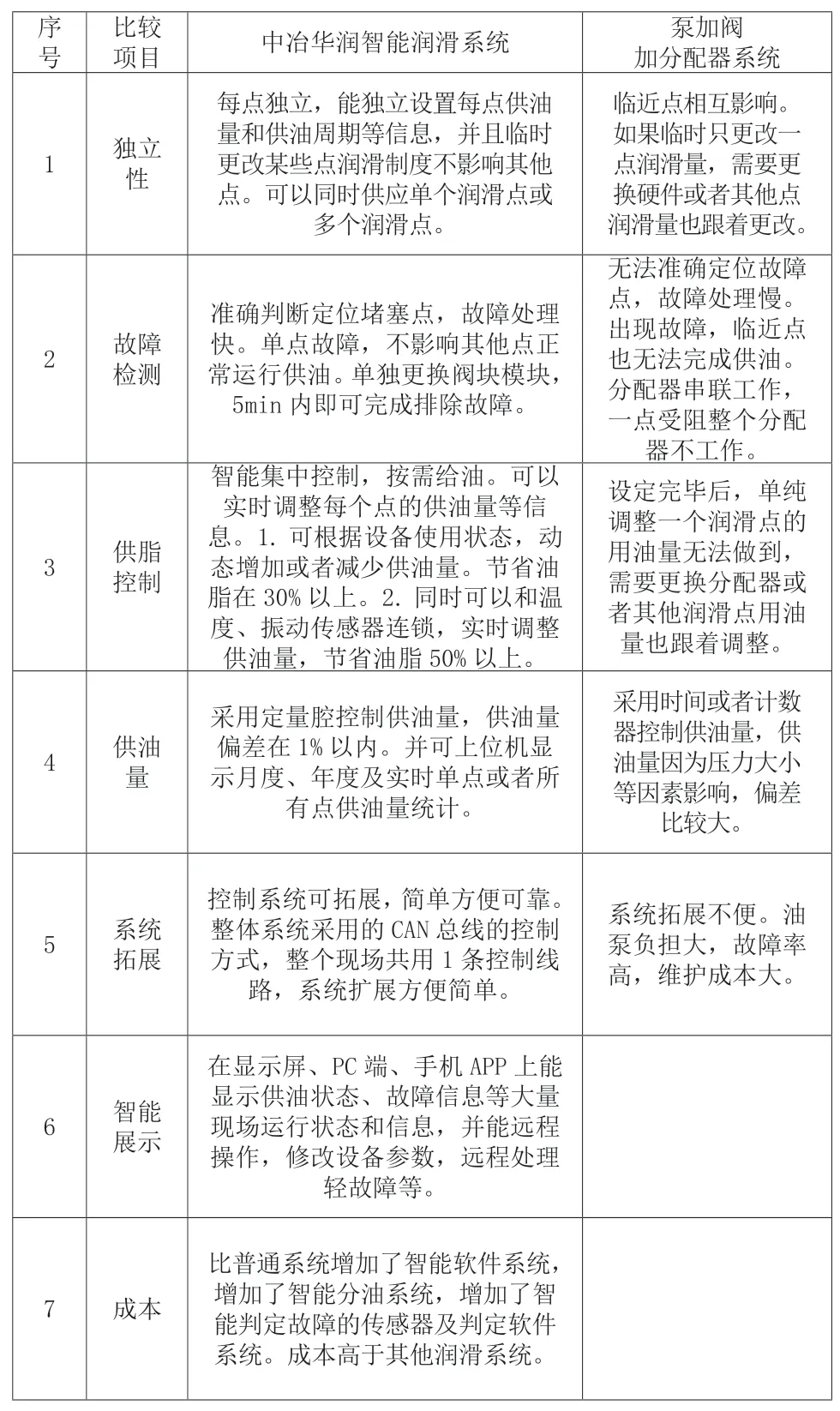

2.4 泵加閥加分配器系統

泵加閥加分配器系統由1個控制箱,1臺泵,加上幾個分配器,分配器前還有電磁閥或者球閥,感知系統阻塞主要通過分配器上帶計數器或接近開關,分配器不動作判定系統故障。系統原理圖如圖4所示。

以上4種系統,多點泵系統結構太過簡單,性能一幕了然。筆者不再贅述,下面筆者對中冶華潤智能潤滑與其他兩種系統進行匯總、對比、分析,對比表如表1。

表1 中冶華潤智能潤滑系統與泵加球閥或電磁閥系統比較

表2 中冶華潤智能潤滑系統與泵加閥加分配器系統比較

通過對比表格,筆者總結智能潤滑系統應有的一些特點,從而對礦用智能潤滑系統的標準提出一些個人的意見。

(1)礦用智能潤滑系統必須具備專用的煤安證書

人民群眾的生命安全是第一重要的,因此,用于煤礦的設備,不能僅僅把幾個礦用元器件拼湊在一起,還需要檢測這些元器件共同工作是否符合礦用標準,是否安全可靠,必須通過國家安標中心的審核,取得專門的礦用系統證書。

(2)礦用智能潤滑系統必須每個潤滑點獨立

每個潤滑點可以獨立設定供油參數,包含供油的量和供油周期,單個潤滑點供油參數的調整不能影響其他潤滑點的供油參數。

逐點檢測,實時反饋運行信號,每個潤滑點的工作狀態均可以獨立檢測,不能只檢測供油主管路或分油裝置總進油口的供油狀態。能將檢測結果實時的傳輸給控制系統,檢測的信號包含堵塞、常通功能,檢測的結果可以在本地的觸摸屏和遠程中控上面顯示出來。

獨立運行、維修方便。系統的每個潤滑點均可以實現單獨檢修,在不影響其他潤滑點工作的情況下可實現潤滑故障的維修和故障處理。當單個潤滑點供油出現故障時,不能影響相鄰其他潤滑點的工作狀態。

系統可以實現與遠程監控的連接,系統運行的所有參數和結果均可以在遠控控制系統上進行查看和操作。包含系統的壓力、油泵的油量、潤滑點的供油狀態、系統的啟停、系統的故障以及系統運行參數等。

(3)礦用智能潤滑系統必須是供油量精準的系統

智能潤滑系統的主要功能是把潤滑油或者潤滑脂供到需要的設備部位,因此,需要提供精準的潤滑量。潤滑量少,造成設備干磨,會溫度升高,振動加劇甚至損毀。潤滑量多,會造成散熱受阻,同樣會造成溫度升高而產生損毀。因此,智能潤滑系統必須是供油量精準的系統。

目前潤滑系統的供油主要有幾個方面:

①通過控制潤滑泵運行時間,潤滑泵后接分配器,把潤滑油或者潤滑脂分配到對應的潤滑點。點數多少會產生不同的背壓,從而影響潤滑泵的流量大小,單位時間流量不一致,也就無法保證供油精準。

②通過控制電磁閥的通斷時間來控制潤滑量。根據流體力學,單位時間內通過某一截面的流體量,在橫截面確定的情況下,與流速有關,壓力的大小會造成流速的快慢,從而影響單位時間內通過的流體量,無法保證精準潤滑。

③末端潤滑點的供油采用的是閥式給油器,該閥采用定量腔體式供油,每個電磁閥可以獨立的拆裝而不影響其他電磁閥的工作,潤滑點的供油是以一個基礎量乘以次數來實現精準供油。例如我們把1作為基礎值,那么如果我要實現3,就把1的動作重復運行3次。從而實現了供油量的誤差控制在1%之內,油脂的不同粘度和供油壓力不能影響單點單次供油的量。

通過以上對比可知,智能潤滑系統要實現供油量精準,必須采用閥式給油器定量腔體的方式供油。

(4)礦用智能潤滑系統必須是可任意擴展的系統

智能潤滑系統的可擴展性包括2個方面:

①同一套系統,能控制的潤滑點數量必須足夠多。至少在300個潤滑點以上。這樣能減少現場潤滑系統數量,減輕投資成本及后期設備管理運行成本。

②后期增加潤滑點數量,必須足夠方便。增加新的潤滑點,通過預留的接口進行,不影響現有潤滑點運行,不需要對控制系統的軟件或者硬件進行改變。只需要增加對應潤滑點的閥式給油器及管道即可。

(5)礦用智能潤滑系統必須是開放的系統

智能潤滑系統的控制和信號的收集處理采用的控制方式為CAN總線通信方式進行,此通迅方式線路結構簡單穩定,并且其他采集系統隨時可以通過總線獲取現場信息。同時智能潤滑系統具有TCP/IP,485通信標準接口功能和無線通信功能,可以實現現場設備運行信息上傳至中控;再次,智能潤滑系統可擴展手機APP和遠程云平臺服務功能,滿足移動端系統檢測和遠程系統運行維護的功能需求。

3 結語

通過以上分析可知,在煤礦智能化進入全面加速的新階段,要實現煤礦生產“安全、少人無人、高效”,實現煤炭行業綠色低碳轉型,為未來達成“雙碳”目標奠定基礎,煤礦的各個組成系統都要實現統一標準、統一架構的落地,礦用智能潤滑系統通過依托開放的智能化生態,針對應用于不同煤礦設備的潤滑系統定義統一的數據接口和數據格式,構建通用的功能平臺,建立智能潤滑行業統一的物聯網操作系統。最終將潤滑系統數據匯入煤礦智能化系統的統一“數據湖”,為數據價值挖掘提供有力支撐,更加便捷地實現智能化升級、實現設備間的同步和協作,以及支持其他合作伙伴實現數據互通、聯動操作等。