船用柴油機螺柱斷裂原因

陸 慧

(上海材料研究所 上海市工程材料應用與評價重點實驗室, 上海 200437)

某船用柴油機螺柱的宏觀形貌如圖1所示,其材料為40CrNiMoA鋼,在鍛造后對該鋼進行調制處理。該螺柱在運行了約1 000 h后發生斷裂,為了查明其斷裂原因,筆者采用一系列理化檢驗方法對螺柱進行了分析,以防止該類事故再次發生。

圖1 某船用柴油機螺柱的宏觀形貌

1 理化檢驗

1.1 宏觀觀察

對斷裂螺柱進行宏觀觀察,發現該螺柱斷裂于桿身部位。螺柱的一側斷口已被破壞,截取另一側斷口試樣,斷口宏觀形貌如圖2所示,由圖2可知:斷口靠近外緣一圈有明顯的銹蝕色,內圈斷口呈金屬色。

圖2 斷口宏觀形貌

1.2 化學成分分析

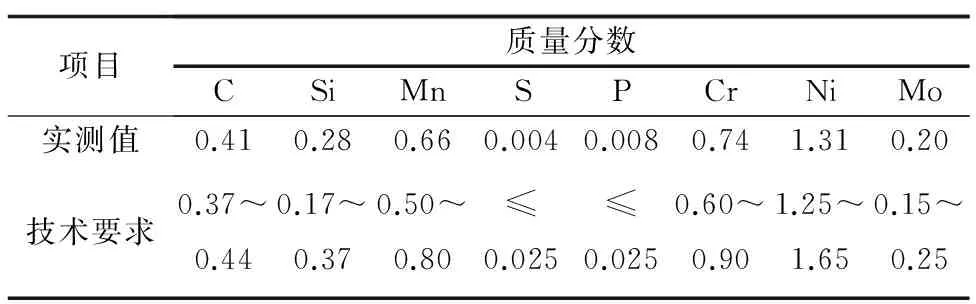

在斷裂螺柱上取樣,并進行化學成分分析,結果如表1所示。從分析結果來看,其化學成分符合技術要求。

表1 斷裂螺柱的化學成分分析結果 %

1.3 力學性能測試

在斷裂螺柱上取樣,對其進行力學性能測試,結果如表2所示。從分析結果來看,其力學性能符合技術要求。

表2 斷裂螺柱的力學性能測試結果

1.4 斷口分析

將斷裂螺柱的斷口進行清洗后,置于掃描電子顯微鏡(SEM)下觀察,發現內圈斷口區域的SEM形貌呈韌窩特征(見圖3)。外圈斷口區域的SEM形貌如圖4所示,可見其表面被腐蝕產物所覆蓋,無法觀察斷口的原始形貌。

圖3 內圈斷口區域的SEM形貌

圖4 外圈斷口區域的SEM形貌

截取斷口剖面試樣,經鑲嵌、拋光后,置于光學顯微鏡下觀察,可見其斷裂面及平行于斷裂面的裂紋都呈現樹杈狀特征,為典型的應力腐蝕裂紋特征(見圖5)。

圖5 斷口剖面拋光態微觀形貌

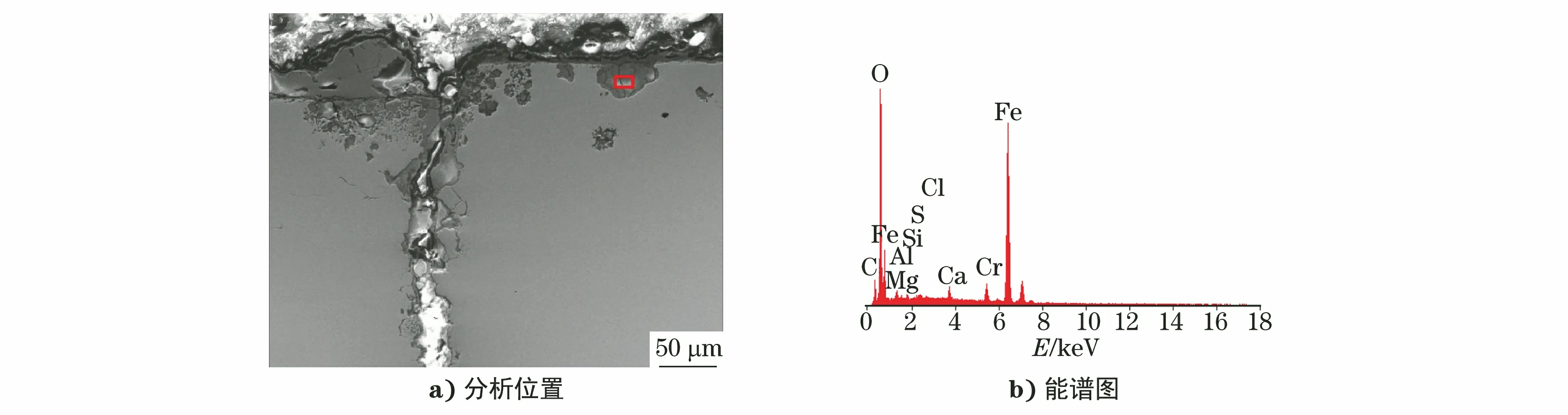

將斷口剖面試樣置于SEM下觀察,其SEM形貌如圖6所示,可見應力腐蝕裂紋起源處有較明顯的點腐蝕坑。采用能譜儀對腐蝕坑中的腐蝕產物進行化學元素定性及半定量分析,結果如圖7所示。

圖6 應力腐蝕裂紋SEM形貌

圖7 點腐蝕坑中腐蝕產物能譜分析位置及其能譜圖

2 綜合分析

該斷裂螺柱的化學成分和力學性能均符合企業標準中對40CrNiMoA鋼的技術要求。

由斷口的宏觀形貌可知,斷口靠近外緣一圈有明顯的銹蝕顏色,內圈斷口呈新鮮金屬色。這種斷口顏色明顯呈新舊之分的現象是在2個不同階段形成的:第一階段是桿身遭到腐蝕,腐蝕裂紋擴展;第二階段是當腐蝕裂紋擴展到一定深度,剩余截面積承受不了螺柱的拉力而發生了瞬斷。根據斷口剖面的SEM形貌及能譜分析結果可知,其腐蝕裂紋呈樹杈狀,為典型的應力腐蝕裂紋特征[1],應力腐蝕裂紋起源于桿身表面的點腐蝕坑,對點腐蝕坑的能譜分析結果可知,該螺柱接觸的介質中含有腐蝕性元素硫和氯。

綜合上述分析結果,斷裂螺柱在桿身部位接觸了含有硫和氯元素的介質,于桿身表面產生了點腐蝕,在螺柱拉應力的作用下,由點腐蝕坑引發了應力腐蝕開裂[2],當裂紋擴展到一定深度,剩余截面積無法承受拉力時,發生了瞬斷。

3 結論

螺柱的斷裂原因是桿身部位接觸了腐蝕性介質,產生了點腐蝕,在拉應力的作用下由點腐蝕坑引發了應力腐蝕開裂,最終導致斷裂。