高效綠色節(jié)能型“雙風(fēng)機(jī)”粉磨系統(tǒng)

胡澤武,楊萍,侯興遠(yuǎn)

1 前言

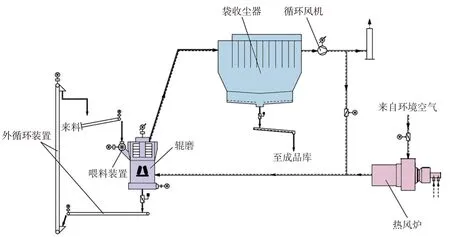

當(dāng)前,國內(nèi)外高爐礦渣微粉生產(chǎn)線普遍采用以輥磨為核心粉磨設(shè)備的工藝技術(shù)路線,部分生產(chǎn)線采用輥磨粉磨水泥熟料的工藝技術(shù)路線。傳統(tǒng)粉磨工藝系統(tǒng)布置簡單,也稱為“單風(fēng)機(jī)”粉磨系統(tǒng),其工藝流程如圖1 所示。“單風(fēng)機(jī)”粉磨系統(tǒng)(下文簡稱為“單風(fēng)機(jī)”系統(tǒng))由輥磨、袋收塵器、循環(huán)風(fēng)機(jī)、熱風(fēng)爐及相關(guān)輔機(jī)等設(shè)備組成。其中,輥磨承擔(dān)粉磨、選粉、磨內(nèi)烘干等功能,袋收塵器承擔(dān)產(chǎn)品收集與氣體凈化功能,循環(huán)風(fēng)機(jī)承擔(dān)物料輸送和氣體循環(huán)功能,外置熱風(fēng)爐用于提供烘干熱風(fēng),以滿足成品水分要求。在目前水泥生產(chǎn)提產(chǎn)節(jié)能、超低排放等綠色生產(chǎn)要求新形勢下,“單風(fēng)機(jī)”粉磨系統(tǒng)的技術(shù)缺陷和不足逐漸顯現(xiàn)。

圖1 “單風(fēng)機(jī)”粉磨系統(tǒng)工藝流程簡圖

鑒于對最終產(chǎn)品的性能或標(biāo)準(zhǔn)要求(如礦渣微粉比表面積>400~500m2/kg、水泥細(xì)度控制R45μm<5%,水分<0.5%),相對于粉磨其他物料,粉磨礦渣微粉在研磨及選粉效率、微粉收集效率、烘干能力、電耗熱耗以及粉塵排放和有害氣體排放等方面均對粉磨工藝系統(tǒng)提出了更高的要求。但現(xiàn)有的“單風(fēng)機(jī)”系統(tǒng)在上述方面均存在不足和缺陷,在粉塵排放、有害氣體排放及能耗方面尤為突出,需要一個創(chuàng)新的技術(shù)方案解決此問題。

2 “雙風(fēng)機(jī)”系統(tǒng)粉磨工藝

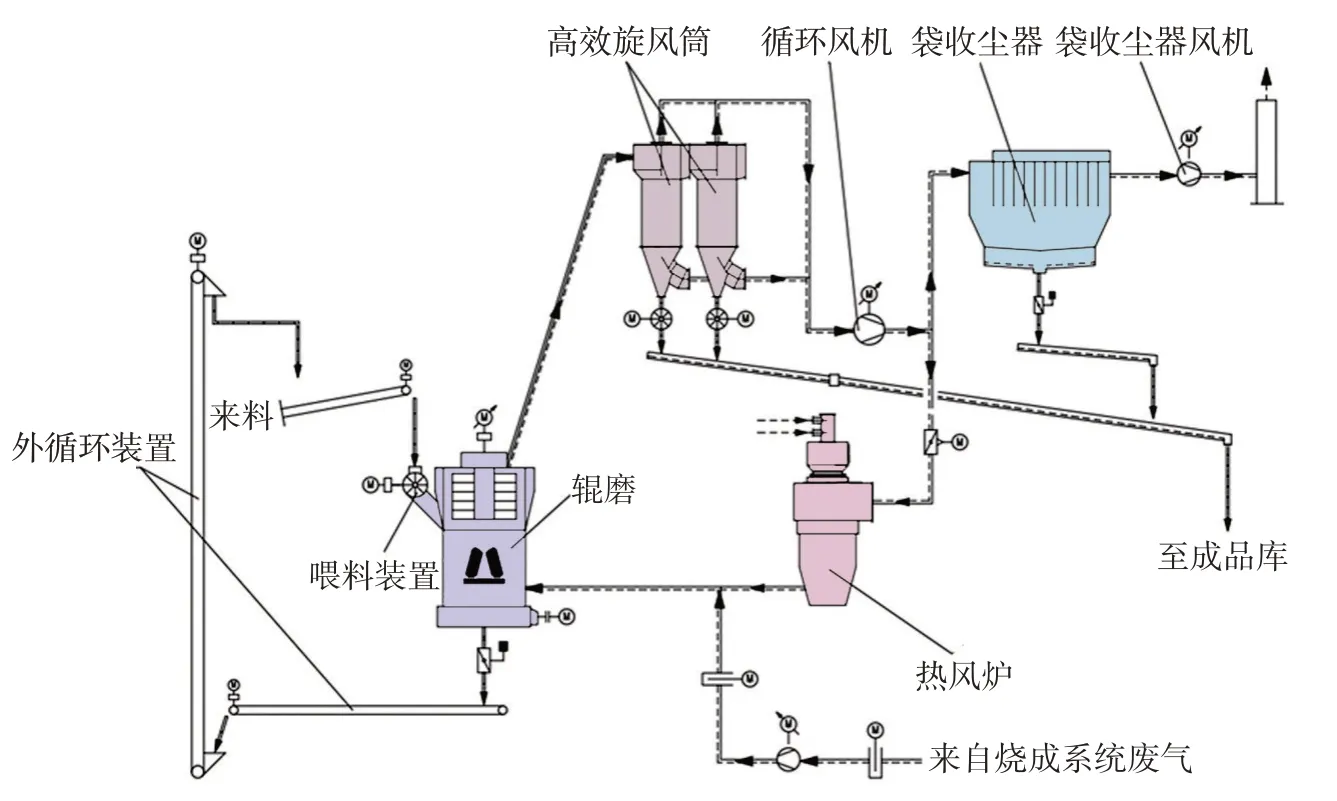

我公司創(chuàng)新研發(fā)了一種全新的粉磨礦渣、鋼尾渣和水泥熟料或等同物料細(xì)度、比表面積產(chǎn)品的粉磨系統(tǒng)——高效綠色節(jié)能型“雙風(fēng)機(jī)”粉磨系統(tǒng)(下文簡稱為“雙風(fēng)機(jī)”系統(tǒng)),其工藝流程如圖2所示。

圖2 “雙風(fēng)機(jī)”粉磨系統(tǒng)工藝流程簡圖

在“雙風(fēng)機(jī)”系統(tǒng)中,原料由喂料裝置喂入輥磨,經(jīng)過研磨和選粉,合格的產(chǎn)品由Hurriclon 高效旋風(fēng)筒收集。經(jīng)過旋風(fēng)筒收集產(chǎn)品后的氣體在循環(huán)風(fēng)機(jī)出口分成兩路:一路部分需要外排的氣體,如水蒸氣、燃燒煙氣等,進(jìn)入袋收塵器凈化后,通過外排煙囪排出到環(huán)境大氣中;另一路部分循環(huán)氣體經(jīng)過串聯(lián)布置(亦稱“在線布置”),與系統(tǒng)中烘干原料用專有熱風(fēng)爐的高溫?zé)煔饣旌虾筮M(jìn)入輥磨內(nèi)。Hurriclon 高效旋風(fēng)筒收集的成品和袋收塵器凈化氣體收集的微粉共同由輸送系統(tǒng)混合輸送至成品庫,研磨后不合格的物料外排出輥磨,由外循環(huán)輸送裝置再次送入磨內(nèi)研磨。循環(huán)風(fēng)機(jī)為系統(tǒng)提供適宜的風(fēng)量和風(fēng)壓,以實(shí)現(xiàn)不同工序階段的物料(如輥磨內(nèi)以及輥磨至旋風(fēng)收塵器間的物料)輸送和系統(tǒng)氣體循環(huán)。收塵器風(fēng)機(jī)為袋收塵器提供適宜的風(fēng)量和風(fēng)壓,以凈化和對外排放進(jìn)入袋收塵器的水蒸氣和燃燒煙氣。

“雙風(fēng)機(jī)”系統(tǒng)有效實(shí)現(xiàn)了粉磨礦渣、鋼尾渣和水泥熟料或等同物料細(xì)度、比表面積產(chǎn)品的高效節(jié)能生產(chǎn),同時,該系統(tǒng)具有在高細(xì)粉塵環(huán)境下或在對環(huán)境空氣有粉塵排放和有害氣體排放控制要求的條件下,進(jìn)行綠色生產(chǎn)的諸多技術(shù)優(yōu)勢。

3 “雙風(fēng)機(jī)”系統(tǒng)優(yōu)勢

3.1 技術(shù)優(yōu)勢

3.1.1 袋收塵器

Hurriclon 高效旋風(fēng)筒是“雙風(fēng)機(jī)”系統(tǒng)的關(guān)鍵設(shè)備之一,其承擔(dān)了“單風(fēng)機(jī)”粉磨系統(tǒng)中袋收塵器產(chǎn)品收集工作的95%,收塵效率>95%。粉磨后的產(chǎn)品經(jīng)其收集后,氣體粉塵濃度由原來的300~400g/m3降至20g/m3左右。

在“雙風(fēng)機(jī)”系統(tǒng)中,袋收塵器的主要任務(wù)不再是產(chǎn)品收集,其功能僅為凈化處理系統(tǒng)工作過程中產(chǎn)生的氣體,即對設(shè)備漏風(fēng)、烘干燃料燃燒所產(chǎn)生的煙氣以及物料烘干產(chǎn)生的水蒸氣進(jìn)行凈化處理。“雙風(fēng)機(jī)”系統(tǒng)中的袋收塵器規(guī)格僅為“單風(fēng)機(jī)”系統(tǒng)袋收塵器的10%~25%,進(jìn)入“雙風(fēng)機(jī)”系統(tǒng)袋收塵器的粉塵濃度僅為20g/m3左右,出口工作壓強(qiáng)也由-7 000Pa 左右降至-1 000Pa 左右。在新的工藝條件下,傳統(tǒng)工藝中最易漏風(fēng)的袋收塵器,在“雙風(fēng)機(jī)”系統(tǒng)中漏風(fēng)量幾乎為零,僅此一項(xiàng),系統(tǒng)漏風(fēng)量即可減少10%~15%。

低粉塵濃度氣體和極低工作負(fù)壓,是實(shí)現(xiàn)濾袋高除塵效率、長濾料壽命的必要條件,可確保袋收塵器粉塵超低排放濃度低至5mg/Nm3,濾袋使用壽命達(dá)三年以上。

常規(guī)配置的傳統(tǒng)“單風(fēng)機(jī)”工藝系統(tǒng),若要滿足粉塵超低排放濃度至5mg/Nm3的要求,則對袋收塵器濾袋的材質(zhì)要求極高。普通濾袋將會在短時間內(nèi)(如一年左右)被沖刷磨損等,難以滿足5mg/Nm3的粉塵超低排放要求,特別是靠近收塵器入口處的濾袋。“單風(fēng)機(jī)”系統(tǒng)在運(yùn)行過程中,袋收塵器的入口粉塵濃度達(dá)300~400g/m3,高粉塵濃度對濾袋的過濾精度和抗沖刷磨損能力都提出了更高的要求。為滿足粉塵的超低排放,需對“單風(fēng)機(jī)”系統(tǒng)的袋收塵器進(jìn)行特殊選型,如增加過濾面積、定制耐磨性更高的濾袋、使用更可靠的殼體密封材料等。但即便采取了以上措施,在實(shí)際生產(chǎn)運(yùn)行時,也會由于不能及時對袋收塵器進(jìn)行維護(hù),導(dǎo)致排放濃度很難達(dá)到國家標(biāo)準(zhǔn)要求。

3.1.2 熱風(fēng)爐

熱風(fēng)爐是“雙風(fēng)機(jī)”系統(tǒng)的又一核心設(shè)備。“雙風(fēng)機(jī)”系統(tǒng)的專有熱風(fēng)爐,采用系統(tǒng)循環(huán)風(fēng)替代環(huán)境“冷空氣”混合降溫?zé)犸L(fēng)爐爐膛高溫?zé)釤煔猓诰€使用的熱風(fēng)爐可利用過程氣體將燃燒后的高溫?zé)煔猓?00℃~900℃)冷卻至入磨需要的合適溫度(如200℃~300℃)。同時,配有專有熱風(fēng)爐的“雙風(fēng)機(jī)”粉磨系統(tǒng)無需額外的脫硫系統(tǒng)。過程氣體所含粉塵的主要成分CaO 占比>40%,含有CaO 成分的物料與粉磨過程中烘干蒸發(fā)所產(chǎn)生的含水分的氣體充分混合后,通過循環(huán)風(fēng)機(jī)進(jìn)入熱風(fēng)爐,與固體物料中(如煤粉)釋放的硫化物(SOX)高溫氣體相混合,發(fā)生反應(yīng),起到了系統(tǒng)自脫硫的作用。此外,燃燒過程氣體的循環(huán)使用,使其含氧量很低,當(dāng)其進(jìn)入熱風(fēng)爐內(nèi)冷卻高溫?zé)煔鈺r,基本不具備產(chǎn)生氮氧化物(NOX)的條件,加之熱風(fēng)爐的膛內(nèi)溫度多控制在900℃以下,低氧、低溫環(huán)境可有效避免燃料高溫燃燒導(dǎo)致的NOX產(chǎn)生。

“雙風(fēng)機(jī)”系統(tǒng)專有熱風(fēng)爐采用過程用風(fēng)冷卻高溫?zé)煔猓c采用新鮮空氣冷卻高溫?zé)煔獾某R?guī)熱風(fēng)爐相比,可大量減少空氣用量,減少約50%的最終外排大氣廢氣量。

采用“雙風(fēng)機(jī)”系統(tǒng)粉磨高爐礦渣,與采用傳統(tǒng)“單風(fēng)機(jī)”系統(tǒng)相比,廢氣、粉塵、SOX、NOX的排放均大幅減少。

年產(chǎn)200萬噸礦渣微粉的“單風(fēng)機(jī)”、“雙風(fēng)機(jī)”粉磨系統(tǒng)外排氣體比較如表1 所示。由表1 可知,“雙風(fēng)機(jī)”系統(tǒng)與“單風(fēng)機(jī)”系統(tǒng)相比,廢氣排放量減少19%,粉塵排放量減少60%,SOX痕跡排放、NOX痕跡排放(“痕跡排放”,即,實(shí)際排放濃度遠(yuǎn)低于毫克級別或超出常規(guī)檢測設(shè)備靈敏度低限值)。

表1 年產(chǎn)200萬噸礦渣微粉粉磨系統(tǒng)外排氣體比較*

3.2 節(jié)能優(yōu)勢

3.2.1 熱風(fēng)爐

“雙風(fēng)機(jī)”系統(tǒng)的專有熱風(fēng)爐,采用系統(tǒng)循環(huán)風(fēng)替代環(huán)境“冷空氣”混合降溫?zé)犸L(fēng)爐爐膛高溫?zé)釤煔猓沙浞只厥諢崃浚蟠蠼档土藷犸L(fēng)爐燃料消耗。專有熱風(fēng)爐與使用煤粉燃料或燃油及氣體燃料常規(guī)熱風(fēng)爐相比,可節(jié)約15%以上燃料,與落后需淘汰的燃煤沸騰爐相比,可節(jié)約至少30%燃料,節(jié)能優(yōu)勢非常顯著。

“單風(fēng)機(jī)”系統(tǒng)中的常規(guī)熱風(fēng)爐,需要利用額外的環(huán)境“冷空氣”,才能將熱風(fēng)爐內(nèi)600℃~1 000℃的高溫?zé)煔饫鋮s到350℃~400℃以下,再與系統(tǒng)循環(huán)風(fēng)混合進(jìn)入磨機(jī)內(nèi)烘干物料,這一過程未能高效利用含有系統(tǒng)余熱的循環(huán)風(fēng),造成熱能的損失。

3.2.2 高效旋風(fēng)筒

Hurriclon 高效旋風(fēng)筒在“雙風(fēng)機(jī)”系統(tǒng)上的成功應(yīng)用,大大提高了成品的收集效率,降低了袋收塵器的過濾面積和工作壓強(qiáng)(收塵器入口壓強(qiáng)低至-150~-300Pa),大大降低了袋收塵器殼體、凈氣室、排灰口等處的漏風(fēng)率,減少了風(fēng)機(jī)的電耗,有利于操作系統(tǒng)的穩(wěn)定和產(chǎn)量的提高。

3.2.3 輥磨風(fēng)環(huán)

常規(guī)設(shè)計的輥磨結(jié)構(gòu),如果采用低通風(fēng)量,會嚴(yán)重影響磨機(jī)運(yùn)行,造成產(chǎn)量低、磨機(jī)振動大、物料外循環(huán)量大等問題。我公司研發(fā)的輥磨風(fēng)環(huán)結(jié)構(gòu),很好地平衡了系統(tǒng)低通風(fēng)量的不利影響和適量物料外循環(huán)的有利影響。專用風(fēng)環(huán)在“雙風(fēng)機(jī)”系統(tǒng)中的成功應(yīng)用,顯著降低了磨內(nèi)阻力和磨內(nèi)通風(fēng)量,有效降低了循環(huán)風(fēng)機(jī)的入口壓強(qiáng)和處理風(fēng)量,減少了風(fēng)路系統(tǒng)的能耗。

使用上述設(shè)備,整個粉磨系統(tǒng)綜合電耗可降低8%~10%。

3.3 運(yùn)行優(yōu)勢

采用Hurriclon高效旋風(fēng)筒后,袋收塵器入口氣體粉塵濃度降低了95%以上,大大降低了收塵器濾袋的磨損速率,濾袋使用壽命延長了兩倍以上。同時,“雙風(fēng)機(jī)”系統(tǒng)袋收塵器規(guī)格尺寸僅為傳統(tǒng)型“單風(fēng)機(jī)”系統(tǒng)的10%~25%,袋收塵器綜合運(yùn)行維護(hù)費(fèi)用大大降低。

“單風(fēng)機(jī)”系統(tǒng)中的袋收塵器置于磨機(jī)之后,是產(chǎn)品的唯一收集設(shè)備,袋收塵器出口工作壓強(qiáng)一般為-7 000Pa,年產(chǎn)200 萬噸礦渣微粉生產(chǎn)線的處理風(fēng)量通常在1 000 000m3/h 左右,袋收塵器體積巨大。袋收塵器僅出口排灰閥就達(dá)數(shù)十個,設(shè)備漏風(fēng)量大,壓縮空氣使用量大,特別是經(jīng)過幾年使用后,會出現(xiàn)出料閥鎖風(fēng)失效、殼體開裂等高漏風(fēng)故障。上述情況導(dǎo)致的袋收塵器漏風(fēng)率高達(dá)15%以上,不僅增加了能耗,嚴(yán)重時還會引起磨機(jī)通風(fēng)量不足,增加了循環(huán)風(fēng)機(jī)電耗,影響系統(tǒng)產(chǎn)量和操作的穩(wěn)定。另外,為滿足NOX排放和SOX超低排放的要求,“單風(fēng)機(jī)”系統(tǒng)增加的脫硝、脫硫系統(tǒng)也會增加系統(tǒng)電耗。

3.4 投資優(yōu)勢

“雙風(fēng)機(jī)”系統(tǒng)布置緊湊,袋收塵器規(guī)格大幅縮小,整個粉磨系統(tǒng)的設(shè)備規(guī)格、占地面積及土建施工量均有明顯優(yōu)勢,工程整體綜合造價可降低12%~15%,工程施工工期可同比縮短15%~20%。

以年產(chǎn)200 萬噸高爐礦渣微粉為例,“單風(fēng)機(jī)”、“雙風(fēng)機(jī)”系統(tǒng)的經(jīng)濟(jì)技術(shù)比較如表2所示。

表2 年產(chǎn)200萬噸礦渣微粉粉磨系統(tǒng)的經(jīng)濟(jì)技術(shù)比較*

4 “雙風(fēng)機(jī)”系統(tǒng)應(yīng)用

“雙風(fēng)機(jī)”系統(tǒng)是在整合了專用輥磨、Hurriclon高效旋風(fēng)筒、專有熱風(fēng)爐等各單機(jī)技術(shù)優(yōu)勢的基礎(chǔ)上,創(chuàng)新研發(fā)的一個全新理念的粉磨系統(tǒng),是環(huán)保、節(jié)能新形勢下的一個可靠的工業(yè)應(yīng)用解決方案,已在多家企業(yè)成功投產(chǎn)運(yùn)行。

4.1 應(yīng)用于粉磨水泥熟料

一般水泥生產(chǎn)企業(yè)均配置水泥熟料粉磨車間并生產(chǎn)不同標(biāo)號的水泥,粉磨過程中需要的烘干熱源可以引自熟料燒成系統(tǒng)廢氣,以充分提高熱利用效率。受熟料配比、混合材成分、物料綜合水分、入磨物料溫度、出磨溫度、成品細(xì)度等因素影響,熟料粉磨系統(tǒng)對烘干的要求均有不同。“雙風(fēng)機(jī)”系統(tǒng)應(yīng)用于熟料粉磨,可以滿足不同的烘干要求,其粉磨工藝流程如圖3所示。

由圖3可見,熱風(fēng)爐出口至磨機(jī)入口的風(fēng)管引入了來自燒成系統(tǒng)的廢氣,并通過引風(fēng)機(jī)控制引入的風(fēng)量,引風(fēng)機(jī)兩端另設(shè)閘閥控制管路的啟閉。該系統(tǒng)有以下設(shè)計優(yōu)點(diǎn):

圖3 “雙風(fēng)機(jī)”熟料粉磨系統(tǒng)工藝流程簡圖

(1)來自燒成系統(tǒng)的廢氣烘干能力不足時,可開啟熱風(fēng)爐補(bǔ)充熱量。

(2)系統(tǒng)中的熱風(fēng)爐始終作為粉磨系統(tǒng)循環(huán)風(fēng)的通道,系統(tǒng)循環(huán)風(fēng)熱利用率在任何工況下都可以實(shí)現(xiàn)最大化;在不需要外部烘干時,入磨熟料溫度和粉磨功耗產(chǎn)生的熱量足以維持必需的出口溫度,熱風(fēng)爐僅作為系統(tǒng)循環(huán)風(fēng)的一個通道,不影響運(yùn)行。

(3)水泥原料相對水分低,其綜合水分一般在1.5%~3%。根據(jù)熱平衡計算,循環(huán)風(fēng)的最大綜合利用使經(jīng)過袋收塵器的系統(tǒng)外排風(fēng)量很小,僅為系統(tǒng)總通風(fēng)量的5%~8%。雖然袋收塵器規(guī)格很小,卻能帶來非常顯著的綜合效益。

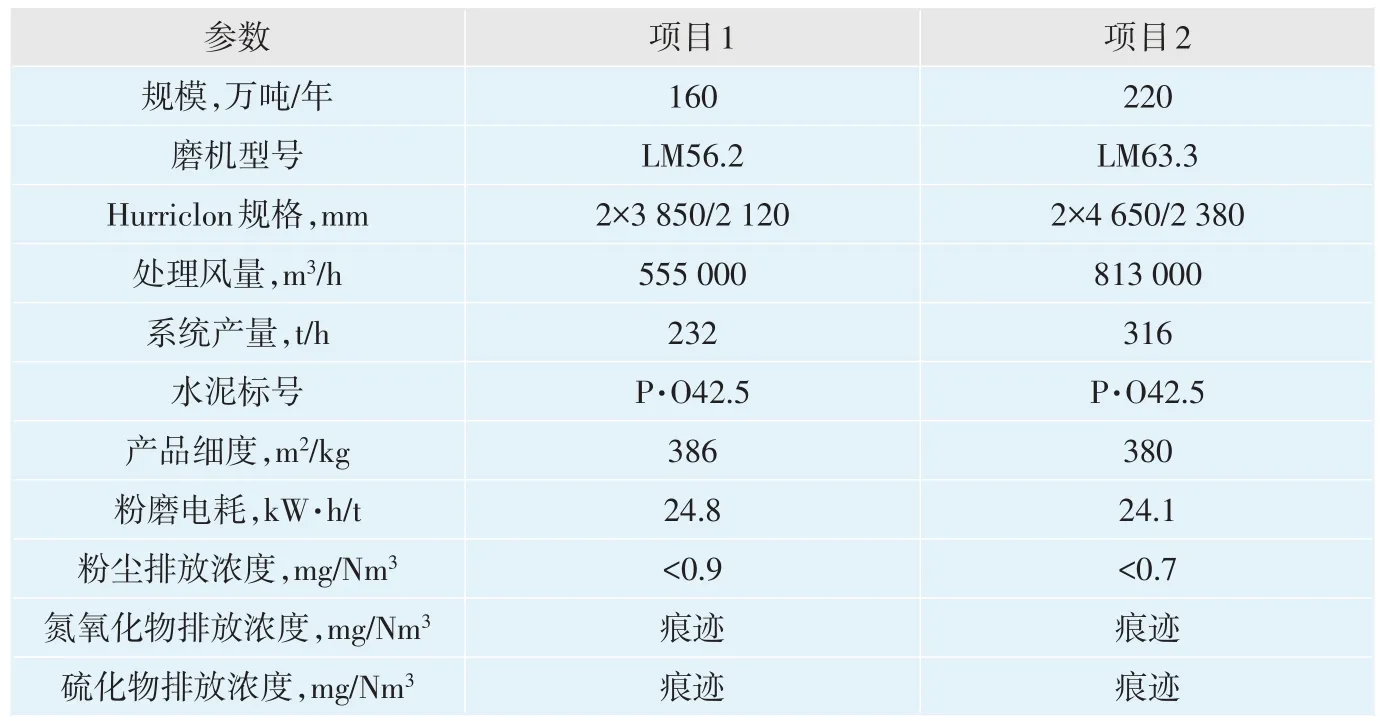

“雙風(fēng)機(jī)”系統(tǒng)用于粉磨水泥熟料的主要參數(shù)數(shù)據(jù)見表3。

表3 “雙風(fēng)機(jī)”系統(tǒng)用于粉磨水泥熟料的主要參數(shù)數(shù)據(jù)

4.2 應(yīng)用于粉磨礦渣、鋼尾渣

鑒于礦渣高水分的特性,其原料水分可高達(dá)18%以上,粉磨系統(tǒng)需要有更強(qiáng)的烘干能力,“雙風(fēng)機(jī)”系統(tǒng)應(yīng)用于粉磨礦渣,其中的專有熱風(fēng)爐表現(xiàn)出了顯著的烘干效果。

相對于粉磨水泥生料,粉磨水泥熟料、礦渣微粉或鋼尾渣微粉等成品細(xì)度更高、顆粒更小的物料,尤其是礦渣微粉顆粒,對以靠靜態(tài)離心力分離成品顆粒為主的旋風(fēng)收塵器提出了更高的要求。“雙風(fēng)機(jī)”系統(tǒng)使用Hurriclon 高效旋風(fēng)筒,收塵效率高達(dá)95%以上,其表現(xiàn)出的綜合技術(shù)優(yōu)勢,完全能夠滿足這一要求。

“雙風(fēng)機(jī)”系統(tǒng)用于粉磨礦渣、鋼尾渣的主要參數(shù)數(shù)據(jù)見表4。

表4 “雙風(fēng)機(jī)”系統(tǒng)應(yīng)用于粉磨礦渣、鋼尾渣的主要參數(shù)數(shù)據(jù)

4.3 應(yīng)用于舊生產(chǎn)線的改造

“雙風(fēng)機(jī)”系統(tǒng)不僅可用于新項(xiàng)目,也可用于生產(chǎn)技術(shù)指標(biāo)落后的老舊項(xiàng)目的改造。我公司應(yīng)用“雙風(fēng)機(jī)”系統(tǒng),對一條已運(yùn)行近二十年的山西某水泥廠LM56.2+2型礦渣粉磨生產(chǎn)線進(jìn)行了技術(shù)改造,其改造前后的工藝流程如圖4、圖5所示。

圖4 改造前的系統(tǒng)工藝流程簡圖

應(yīng)用“雙風(fēng)機(jī)”系統(tǒng)理念,我公司在該系統(tǒng)輥磨后增加了一對Hurriclon高效旋風(fēng)筒,將原循環(huán)風(fēng)機(jī)移至旋風(fēng)筒后的新循環(huán)風(fēng)機(jī)位置點(diǎn),袋收塵器體積減小至原規(guī)格的25%,同時,新增了一臺袋收塵器風(fēng)機(jī)。考慮到業(yè)主希望分步實(shí)施改造以控制投資規(guī)模與回收期,我們在循環(huán)風(fēng)機(jī)出口至磨機(jī)入口管道上預(yù)留了“雙風(fēng)機(jī)”系統(tǒng)新熱風(fēng)爐位置,為舊熱風(fēng)爐拆除,更換安裝新熱風(fēng)爐留下空間。

項(xiàng)目改造投產(chǎn)后,系統(tǒng)電耗下降17%以上,粉塵排放濃度<1.0mg/Nm3。“雙風(fēng)機(jī)”系統(tǒng)具有布置緊湊和系統(tǒng)用風(fēng)循環(huán)利用等特點(diǎn),在未實(shí)施“雙風(fēng)機(jī)”系統(tǒng)新熱風(fēng)爐改造前,系統(tǒng)熱耗已降低了8%以上,“雙風(fēng)機(jī)”系統(tǒng)改造效果顯著。

5 結(jié)語

“雙風(fēng)機(jī)”系統(tǒng)新技術(shù)不僅可用于新建項(xiàng)目上,也可用于老舊系統(tǒng)的項(xiàng)目改造,輥磨、Hurriclon 高效旋風(fēng)筒、專有熱風(fēng)爐及整個“雙風(fēng)機(jī)”系統(tǒng)具有廣泛的適應(yīng)性,已成功應(yīng)用于多個項(xiàng)目,為各粉磨企業(yè)實(shí)現(xiàn)低碳排放、粉塵及有害氣體超低排放等提供了一個可靠的解決方案。