三類油層壓裂驅油防噴防卡工具研制

李 琳

(1.大慶油田有限責任公司 采油工程研究院,黑龍江 大慶 163453; 2. 黑龍江省油氣藏增產增注重點實驗室,黑龍江 大慶 163453)

大慶油田進入高含水開發后期,措施對象逐步轉向“薄、差、低、散”的三類油層。這類油層的剩余油儲量大,是油田重要的接替潛力儲層。這類儲層主要以三角洲內外前緣相沉積為主,砂體類型多、儲層物性差、水驅采出程度低、剩余油分布零散,水驅開發采出程度低。化學驅開發見到一定效果,但仍存在注入效率低、薄差層動用差、單井產量低的問題[1-3]。針對三類油層特征開展了壓裂驅油工藝技術研究和現場試驗,利用低黏度驅油劑代替壓裂液造縫,壓開低滲、剩余油富集井層。通過裂縫快速注入驅油液,將大量驅油劑快速、高效注入到目的層,最后進行加砂支撐裂縫,實現壓裂、增能、驅油三重功效。與常規壓裂相比較,壓裂驅油工藝的孔隙壓力及滲流范圍縱向分布范圍變大,驅油劑在可控的范圍內實現最大濾失,提高儲層動用程度,達到提高單井產量目的[4]。

壓裂驅油技術的主要施工特點為:

1) 泵入液量大。單層可達到2 000 m3,平均單井5~7層,總液量為10 000~15 000 m3。

2) 施工排量高。油管泵注排量達到8 m3/min。

3) 連續施工時間長。不間斷持續泵注3~5 d。

4) 工藝管柱需具有防噴功能。為保證壓裂驅油效果和盡快投產,壓后需盡快起出井內工藝管柱,起管柱時必須配套防噴設備及工藝,避免壓后起管柱時驅油劑返排出井。

因此,壓裂驅油施工對于工藝管柱及關鍵工具提出了更高的要求。

1 常規工藝管柱問題分析

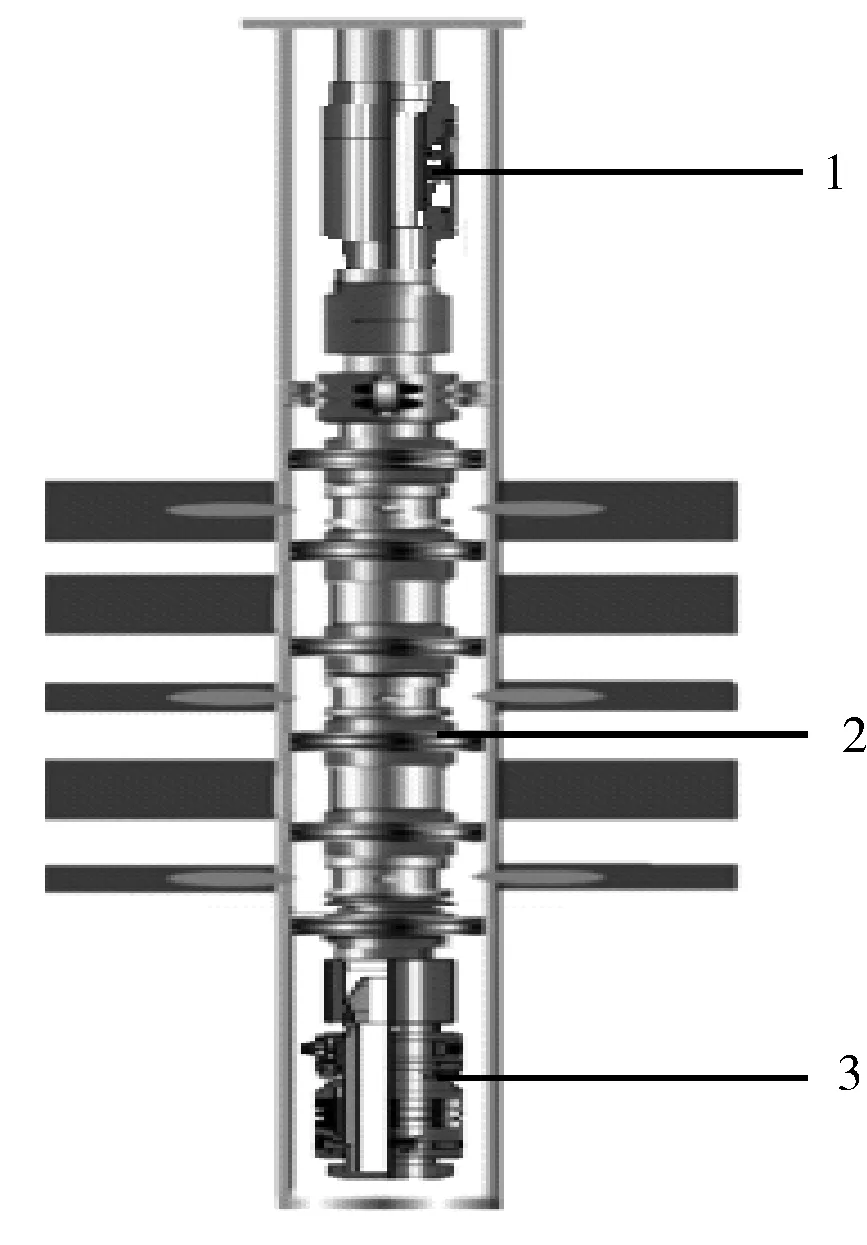

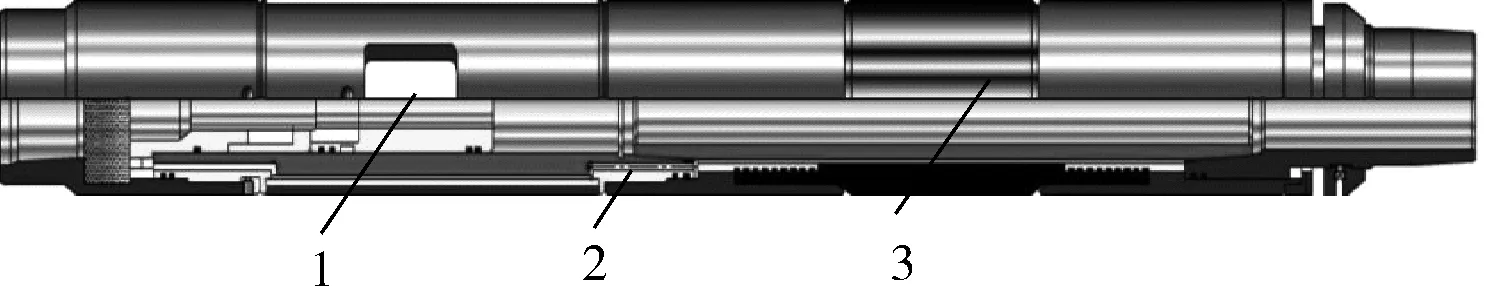

壓裂驅油工藝試驗初期直接采用常規直井多段壓裂工藝。管柱主要由丟手接頭、滑套式彈簧噴砂器、K344型封隔器和死堵組成,如圖1所示。通過不動管柱投球開啟不同層段對應的滑套式彈簧噴砂器,進行多段壓裂驅油施工。工藝管柱性能指標為耐溫70 ℃、承壓55 MPa,單趟管柱壓裂5段,單層加砂30~60 m3。

在現場試驗時暴露出2個問題:

1) 防噴措施失效。壓后防噴措施失效,起管柱時井內液體從油管噴出或溢流,污染環境,降低壓裂驅油的效果。

1-丟手接頭;2-滑套式彈簧噴砂器;3-K344型封隔器;4-死堵。圖1 常規直井多段壓裂工藝管柱

2) 管柱遇卡。壓后起管柱時遇卡,無法正常起出,需大修作業起管柱,使壓裂驅油措施失效。

1.1 防噴措施失效問題分析

初期試驗時為滿足壓后起管柱防噴需要,井下工具采用滑套式彈簧噴砂器,分別設計了噴砂口外部密封和內部密封滑套,如圖2所示,壓裂驅油施工后油管和套管連接通道可關閉,從而實現油管內防噴。

1-彈簧;2-噴砂口外部密封;3-噴砂口;4-噴砂口內部密封滑套。圖2 滑套式彈簧噴砂器密封防噴結構示意

在現場試驗過程中,出現了2個問題:

1) 噴砂口外部密封處,經壓裂砂沖蝕后無法實現密封,失去防噴作用,如圖3所示。

2) 內部密封滑套未能完全進入彈簧噴砂器內,導致噴砂口內部未實現封堵,無法起到防噴作用,如圖4所示。

圖3 密封面沖蝕后不密封

圖4 滑套未完全進入彈簧噴砂器

1.2 管柱遇卡問題分析

初期試驗管柱遇卡后,通過對大修作業起出的井下工具進行分析,明確了遇卡原因:

1) 壓裂驅油施工液量大、時間長,導致封隔器膠筒疲勞失效而不回收,如圖5所示。

2) 每級噴砂器和封隔器內部和外部均有壓裂砂,如圖6所示,據此也可判斷該工具所在位置與套管環空間隙中存在壓裂砂,導致砂卡管柱[5]。

圖5 未回收的封隔器膠筒

圖6 工具中心管內存砂

2 防噴防卡工藝管柱分析

2.1 工藝管柱總體結構

根據問題分析,對工藝管柱進行優化,總體工藝采用不動管柱投球滑套多段壓裂驅油工藝[6]。針對工藝需求,重點從防噴、防卡2個方面開展研究,形成了具有防噴防卡功能的壓裂驅油工藝管柱,如圖7所示。

1-油管防噴閥;2-導壓噴砂封隔器;3-防噴橋塞。圖7 壓驅防噴防卡工藝管柱

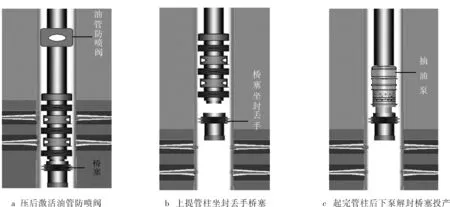

在防噴工藝方面,工藝管柱頂部設置油管防噴閥,底部設置防噴橋塞,如圖8所示。壓裂驅油施工完成后,先投入鋼球激活油管防噴閥內板閥,封堵油管截面,實現油管內防噴。然后,利用帶壓作業裝置將工藝管柱上提至壓驅層段以上,坐封防噴橋塞,隔絕下部已改造層段,實現套管防噴。起出全部管柱,下泵時攜帶打撈解封工具解封防噴橋塞,直接進行投產,待后期檢泵時起出橋塞即可。該工藝可同時滿足驅油液不外排、快速下泵投產的需要,保證了壓裂驅油效果。

圖8 防噴原理流程示意

在防卡工藝方面,針對壓裂驅油施工后易引起卡管柱的問題,研制了導壓噴砂封隔器,使工藝管柱具備反洗井功能,同時縮短噴砂口和封隔器膠筒間距離,減少沉砂段長度[7];研制了薄壁大通徑短膠筒,提高了封隔器坐封解封性能,降低砂卡風險。

2.2 油管防噴閥結構

油管防噴閥結構如圖9所示,核心機構為中心滑套和防噴閥板。可放置在管柱頂部,通過投球打掉中心滑套,使防噴閥板關閉,實現油管防噴,動作簡單可靠。

1-中心滑套;2-防噴閥板。圖9 油管防噴閥總體結構

為了保證防噴閥板在扭簧預緊力作用下能成功實現關閉,將扭簧由傳統單作用結構設計為雙作用結構,受力更合理。同時,優選高性能彈簧鋼,并經時效抗疲勞處理[8],其彈性和抗疲勞性能提高了30%。如圖10所示。

為提高油管防噴閥關閉可靠性,采用高強度和韌性兼具的優質合金鋼扭簧與輕質鋁合金閥門組合(如圖11所示),使防噴承壓達到30 MPa,質量僅為常規結構鋼材質的1/3。

圖10 扭簧優化前后示意

1-扭簧;2-防噴閥板。圖11 油管防噴閥的閥板結構

2.3 防噴橋塞結構

研制了新型Y425型防噴橋塞,設計了具有“離合器”功能的上下棘齒機構,如圖12所示,提高了橋塞錨定坐封的可靠性,解決了橋塞下入和起出過程中由于誤操作導致中途坐封問題。橋塞同壓裂管柱起下過程中,上下棘齒機構處于分離狀態,橋塞錨定坐封機構未被激活。當需要錨定坐封時,上提并旋轉橋塞,上下棘齒相互嚙合,激活雙向卡瓦錨定機構,使橋塞錨定。采用上提管柱方式壓縮膠筒完成封隔器坐封,實現防噴功能[9]。下泵時攜帶配套打撈裝置,通過上提解封橋塞,實現油套的連通,滿足正常注水或采油完井需要。

圖12 防噴橋塞示意

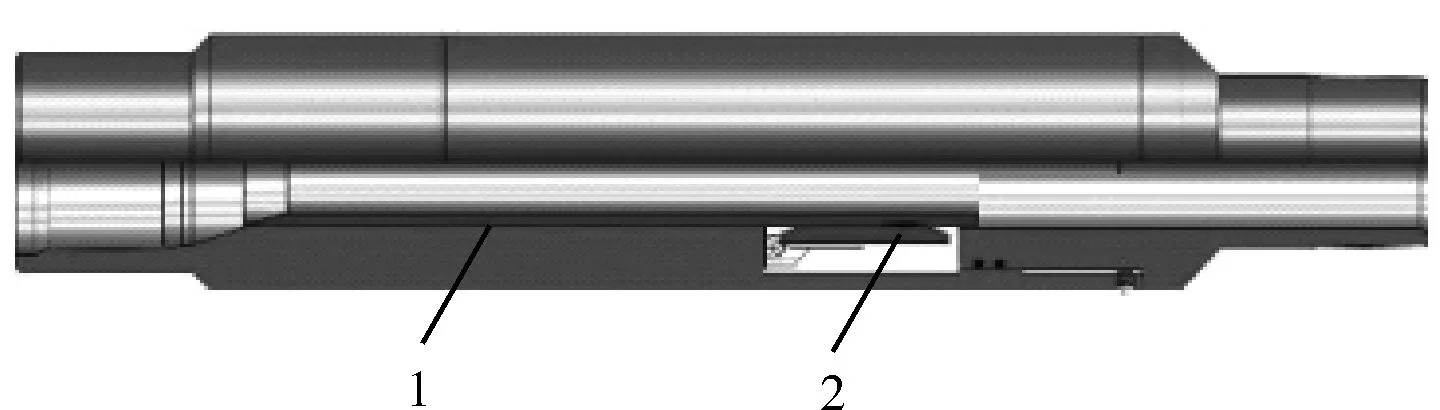

2.4 防砂卡導壓噴砂封隔器結構

2.4.1 噴砂和封隔功能的一體化設計

設計了橋式導壓通道,使噴砂器節流壓差能有效地傳導到封隔器中心管中,確保噴砂口下方的封隔器膠筒有效坐封和解封。實現了噴砂器和封隔器一體化集成,工具長度縮短17%,沉砂段縮短20%,滿足了1.2 m小卡距精細壓裂需求,有效降低砂卡風險。同時,使封隔器具備反洗井功能,提高工藝管柱防卡、解卡性能。 如圖13所示。

1-噴砂口;2-導壓通道;3-封隔器膠筒。 圖13 導壓噴砂封隔器

2.4.2 薄壁大通徑短膠筒結構

膠筒長度越短,與套管的摩擦力越低,越容易解封;增大膠筒內通徑,可以有效減少節流損失,提高施工排量。研發了鋼絲簾線結構的薄壁大通徑短膠筒,內通徑由?42 mm擴大至?61 mm,密封長度僅為175 mm,較常規膠筒縮短31%,如圖14所示。

1-常規結構膠筒;2-薄壁大通徑短膠筒圖14 大通徑短膠與常規膠筒對比

為提高薄壁大通徑短膠筒承壓性能,將“鋼絲+尼龍簾線”設計為強度更高的“鋼絲+芳綸簾線”,優化設計鋼絲簾布角度為15°,均勻分布鋼絲簾線張力,確保受力均勻[10]。如圖15所示。

a 結構優化前

b 結構優化后

研究了特種處理工藝,解決芳綸與橡膠粘接性能差的問題,使鋼絲、橡膠、膠漿和芳綸簾線在硫化成膠筒時融為一體,不“分層”,實現了膠筒內部幾種不同材料的變形率趨于一致,從而解決膠筒工作時斷絲或斷線問題。膠筒材料由丁腈橡膠(NBR)改為氫化丁腈橡膠(HNBR),并加入納米級添加劑。設計了無痕模具和配套硫化成型工藝,避免膠筒在縱向有痕處開裂,提高了膠筒性能指標的穩定性[11-12]。膠筒室內檢驗達到耐溫120 ℃、承壓差70 MPa,連續穩壓48 h后殘余變形僅為3.1%,滿足長時間高壓施工后仍能有效回收的工藝要求,降低了卡管柱風險[13]。

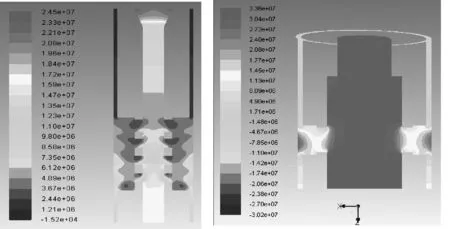

2.4.3 噴砂器節流結構優化

為滿足壓驅井多段大排量施工需要,對噴砂器節流結構進行優化,將常規軸向節流優化為側壁徑向節流結構,增加了工具內徑,釋放軸向內徑空間,使噴砂器內通徑同油管趨于一致,減少大排量施工時的節流損失。Fluent流體分析表明,側壁徑向節流使工具內部流速更均勻,如圖16~17所示。噴砂器噴砂磨損方式由軸向梨削磨蝕轉變為徑向反濺磨蝕,降低了噴砂器磨蝕強度,從而提高了噴砂器加砂量[14-15]。現場試驗表明,噴砂器加砂量由30 m3提高到102 m3,滿足了壓裂驅油大砂量施工需要。

圖16 軸向與徑向節流結構壓降損失云圖

圖17 軸向與徑向節流結構出口流速云圖

3 現場試驗

以N8-31井為例,該井為1口老井,與斷層距離124 m,開發層位中2號、3號層存在4個單元注采不完善,儲量難以動用。選擇4個層段開展壓裂驅油現場試驗,單段注入驅油液2 073 m3以上,單層加砂32 m3以上,施工排量6 m3/min,施工壓力最高51 MPa,具體參數如表1。

壓裂驅油施工完成后,首先關閉油管防噴閥,采用帶壓作業設備上提管柱,出現了上提載荷增加,通過大排量反循環沖砂后上提管柱載荷正常,起至全井射孔井段上部坐封防噴橋塞,實現井筒封堵。順利起出管柱后下入抽油泵,解封防噴橋塞后正式投產。從壓裂驅油施工結束起管柱至下泵投產僅2.5 d時間,較試驗初期縮短7 d以上。試驗后該井初期日增液80 t,日增油19.4 t,投產1 a時間累產達到6 300 t,單井產量大幅提升。

目前,該工藝累計現場應用160余口井,防噴防卡工藝成功率由試驗初期不足50%提升至100%,為壓裂驅油工藝順利實施提供了有力技術支持。

表1 N8-21井壓裂驅油施工參數

4 結論

1) 壓裂驅油工藝可解決三類薄差層注采關系不完善、剩余油難以動用的問題,能夠有效提高單井產量。

2) 研發的防噴工藝實現了壓裂驅油施工過程中管柱下入、起出和下泵全過程防噴,環保施工,滿足了壓后快速下泵需求。單井投產周期縮短1個月以上,提高了壓驅效果和施工效率,降低了成本。

3) 研發的防卡工藝實現了直井縱向上多段、小卡距、安全、高效精控壓裂驅油施工,提高了主力油層小層壓開率和三類儲層動用程度。

4) 該防噴防卡工藝管柱可實現多段、大規模、高效、環保施工,不僅適合于壓裂驅油施工,還可拓展應用于其他斜直井大規模多段壓裂施工中,能夠顯著提高施工效率,降低施工成本。