DN1 200 mm 鋼管螺旋焊縫焊接溫度場及應力場有限元分析

0 前 言

在螺旋焊管的成型彎曲過程中, 帶鋼既發生了塑性變形, 又發生了彈性變形, 其中塑性形變殘留在管體上, 產生殘余應力

。 因此, 在設計管道輸送壓力時, 考慮安全系數、 環境等因素的影響, 也應考慮管體內的殘余應力。 為了確保管線運行安全可靠, 在西氣東輸管線建設初始, 就已經對螺旋焊管的殘余應力進行明確的量化限定, 隨著市場對焊管性能要求的不斷提高, 降低和控制高鋼級厚壁螺旋埋弧焊管的殘余應力也成為制管企業一個重要的研究方向

。

焊管制造過程中, 鋼板經過成型、 焊接以及一系列輔助工序, 其內部殘留的應力難以全部釋放, 所以各種類型焊管不可避免地存在殘余應力, 其中以螺旋焊管最為顯著。 影響螺旋焊管性能的最主要因素是成型過程中產生的殘余應力

。在焊管服役過程中, 殘余應力與工作應力共同作用, 對焊管的承壓、 疲勞、 斷裂、 抗應力腐蝕等性能產生影響; 此外, 在高鋼級厚壁螺旋焊管生產過程中, 如果成型控制不好極易產生內焊裂紋, 尤其是內焊微裂紋, 這主要是由于殘余應力作用所導致。 因此, 對高鋼級厚壁螺旋埋弧焊管的殘余應力進行研究和控制是非常必要的。

劉志毅

采用試驗與數值模擬技術相結合的方法, 以X80 鋼為研究對象, 利用SYSWELD有限元軟件計算了多層多道焊的焊接工藝下接頭的應力分布和變化過程, 結果表明, 焊縫中心及距離焊縫較近的熱影響區殘余應力較大, 離焊縫中心越遠殘余應力越小。 遲艷芬等

分別以半橢球體電弧熱源模型和均勻柱體分布的熔滴熱源模型為熱源模型, 建立了不等厚X70 管線鋼板多層多道焊有限元計算模型, 結果發現, 經過多次焊接熱循環后, 最先形成的焊縫應力狀態與母材中焊接熱影響區的應力狀態接近。 劉陽等

基于有限元軟件MSC.Marc 建立三維有限元模型, 對中俄東線X80 管道接頭焊接過程進行模擬仿真,結果發現, 焊接過程和接頭高拘束度等條件導致接頭焊縫外表面附近區域存在較大環向拉應力及軸向壓應力。 采用ANSYS 有限元分析軟件通過熱-力耦合的分析方法, 王引真等

獲得了L485管線鋼焊接接頭的應力場分布。 郭楊柳等

以有限元軟件Abaqus 為基礎, 采用熱-應力順序耦合的計算程序, 建立多分析步生死單元對X80 管線鋼焊接殘余應力及焊后熱處理進行模擬, 結果發現, 焊接過程會產生較大殘余應力, 管道的環向殘余應力大于軸向殘余應力, 外表面的等效殘余應力大于內表面的等效殘余應力。 回彩娟等

運用Abaqus 軟件分析了Q345R 平板在對焊過程中的焊接溫度場特性和熱循環曲線, 并計算焊接過程中的應力場, 結果表明, 最大縱向或橫向殘余應力均出現在焊縫及周圍區域, 焊縫兩側母材區的應力分布趨于對稱。

綜上所述,給予慢性支氣管炎患者阿奇霉素聯合左氧氟沙星治療方案,可明顯提高治療效果,使得臨床癥狀得到緩解,值得在深入研討的基礎上進一步推廣應用。

目前已有文獻主要是針對常規焊縫或者環焊縫的數值模擬, 而關于螺旋焊縫的數值分析報道較少。 為了進一步研究焊接過程中螺旋焊縫的溫度變化, 計算殘余應力及形變情況, 現采用有限元分析的方法對螺旋焊管的焊接過程進行模擬,通過對熱源子程序進行編程, 分析內外螺旋焊縫的溫度場和應力場分布以及形變情況。

1 焊接模型

1.1 管道有限元模型

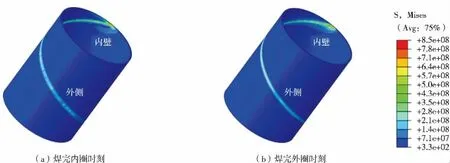

內、 外圈焊接完成后管道外側的應力場分布如圖7 所示, 對比發現, 內圈焊接完成后再進行外圈焊接, 管道表面的應力狀態無明顯變化。 這說明外側焊縫所產生的應力場不僅沒有增大管道的應力峰值, 反而使管道的應力分布變得更均勻。 在管道兩端圓環位置存在較大應力, 這是因為在設定初始邊界條件時, 約束該處不發生剛性位移, 進而在圓環位置處產生了應力集中。

1.2 熱源模型

設置初始溫度為25 ℃, 管道與空氣接觸面的對流系數設置為30 W/(m

·℃)。 定義邊界條件的目的主要是約束焊接構件的自由度, 即約束管體兩端, 使之不發生位移, 同時保證管體其他位置在焊接過程中可以釋放應力并發生塑性變形。 經分析并結合實際, 本研究在有限元計算中加載的邊界條件為限制管道兩端圓環的自由度。

1.3 邊界條件

可將焊接過程看作一定熱源按一定規則對試件加熱的過程。 為提高溫度場計算的準確性, 必須首先建立精確的熱傳遞數學模型。 雙橢球熱源模型在模擬手工電弧焊、 熔化極氣體保護焊等焊接工藝時有較高的準確性

, 故采用該模型作為熱源模型, 如圖2 所示 (圖2 中a、 b、 c

、 c

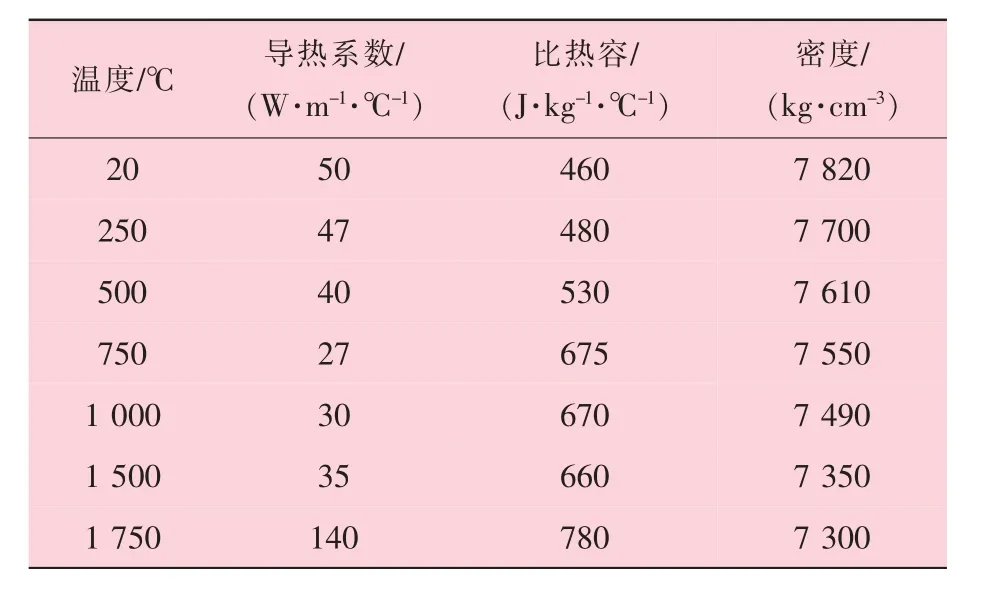

分別為熱源模型的長、 寬、 前半軸和后半軸長度)。 根據焊接試驗中觀察記錄的電弧狀態設定熱源模型尺寸參數, 焊接電流、 焊接電壓、 焊接速度、 焊接路徑等均參照實際工況進行設置。 熱源模型參數的長、 寬、 前半軸和后半軸長度分別設置為6 mm、 7 mm、 10 mm 和10 mm。 本研究采用的X80 管線鋼的熱物理參數和力學性能參數分別見表1 和表2

。

焊接完內、 外圈后管道內壁應力場分布如圖6 所示, 通過對比可以看出, 內圈焊接完成后, 管道內側的應力值較高, 在收弧位置處應力值最大, 約為840 MPa; 而遠離熱源區域, 應力值較低, 約為510 MPa。 內、 外圈均焊接完畢時, 管道內側的應力峰值約為620 MPa, 低于僅焊接內圈時管道內壁的應力值。 同時可以看出,圖6 (b) 中內壁的應力值普遍低于圖6 (a) 中的應力, 而應力分布范圍大于圖6 (a) 中的應力分布范圍。 這是由于在焊接過程中, 在外側焊縫處所產生的應力會與內側焊縫處所產生的應力部分抵消, 同時外側焊縫的熱源發生移動, 從而釋放內側焊縫的部分應力, 降低整個管道的應力峰值, 使殘余應力分布更加均勻。

2 模擬結果分析

2.1 管道溫度場分布

圖4 所示為管道內、 外圈焊接后溫度場的分布, 對比可以看出, 焊接完內圈的瞬間, 最高溫度約1 200 ℃; 而在焊接完外圈的瞬間, 最高溫度為1 300 ℃左右。 通過對比分析可以發現, 由于管道直徑和長度較大, 因此焊接開始瞬間和焊接結束瞬間的溫度差異較大。 但是由于板材厚度較小, 所以在焊接過程中, 管道內壁和外壁的溫度場較小。

內、 外圈焊接過程中焊縫橫截面溫度場分布如圖3 所示, 由圖3 可見, 兩次焊接的熱源中心在厚度方向是不同的, 熱源中心溫度可達1 650 ℃。在焊接內圈時, 距離熱源中心越遠, 溫度越低,且溫度場對稱分布。 而在焊接外圈時, 溫度場不再對稱分布, 這是由于上一道焊縫的熱作用所致。

2.2 管道應力場分布

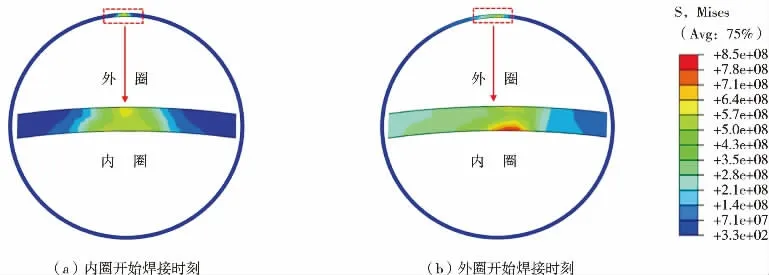

內、 外圈開始焊接瞬間的橫截面應力場分布如圖5 所示, 由圖5 可知, 當焊接熱源剛作用在內圈時, 橫截面應力呈對稱分布, 其中熱源中心應力值最大, 約為640 MPa, 已超過材料屈服強度(550 MPa), 且距離熱源中心越遠, 應力值越小。此外, 沿管道厚度方向從內到外可以發現, 厚度方向的應力分布不均勻, 在管道內側, 應力范圍較寬, 而在管道外側, 應力范圍較窄, 且管道外側的應力峰值稍大于內側的應力峰值。 管道內側焊接完成后, 當熱源作用于管道外側時, 此時的應力峰值可達850 MPa, 由此在局部發生較大塑性變形, 距離熱源中心越遠, 應力越小, 此時的應力分布不對稱, 左側應力值大于右側, 這是熱源的移動所導致的。 此外, 根據圖5 可知, 應力峰值位于焊縫內側, 而在焊縫外側附近, 應力稍有增大, 這是由于熱源作用在外側時, 該區域受到不均勻的加熱和冷卻而產生應力, 從而增大了外側應力。

(1) 基于管線鋼螺旋焊縫有限元模型, 通過編寫熱源子程序, 分析了焊接過程中內圈焊縫和外圈焊縫的溫度場、 應力場和變形場分布。 焊接時, 熱源中心的最高溫度達1 650 ℃。 在焊接內圈時, 溫度場分布對稱; 而在焊接外圈時, 溫度場分布不再對稱。 在焊接完內圈的瞬間, 接頭最高溫度約1 200 ℃; 而在焊接完外圈的瞬間, 最高溫度約1 300 ℃。

3.2 構建以理論強化為基礎、技術應用為核心、創新實踐為導向的課程體系 緊緊圍繞應用型人才的培養目標,建立具有跟蹤學科發展前沿和適應社會需求的、學術性和實用性并重的實踐課程體系。

焊管模型為外徑1 219 mm、 壁厚18.4 mm、管長1 600 mm 的管線鋼管。 螺旋焊縫有限元模型如圖1 所示, 依次焊接管道的內圈和外圈, 內圈與外圈的焊接熱源中心分別位于厚度的四分之一處和四分之三處。 網格尺寸為2 mm, 采用C3D8R 網格類型。

3 結 論

Study on vibration effect of adjacent buildings caused by tunnel blasting excavation

(2) 當剛焊接內圈時, 管道橫截面應力呈對稱分布, 其中熱源中心應力值最大, 約為640 MPa。而在開始焊接外圈時, 應力峰值位于管道厚度方向內側, 并且在靠近外側處, 應力逐漸增大。

(3) 當內圈焊接完畢時, 管道內側的應力峰值約840 MPa。 內、 外圈均焊接完成后, 管道內側的應力峰值約為620 MPa。 應力值較大處發生明顯塑性變形。

天脊集團已形成年產45萬噸合成氨、108萬噸硝酸、90萬噸硝酸磷肥(硝酸磷鉀100萬噸)、40萬噸硝銨、25萬噸硝基復合肥、26萬噸苯胺、2萬噸硝酸鉀、3萬噸硝酸銨鈣的生產規模,化肥化工總產能達到200多萬噸。

目前,各個高校中體育旅游專業比較少見,民族傳統體育旅游更為罕見,專業人才的缺乏也是民族傳統體育旅游業發展緩慢的一個重要因素。必須以培養專業人才與資源協調發展為原則,才能成就民族傳統體育旅游事業的進步,我們應盡快在高校中設立民族傳統體育旅游相關專業,加快人才的培養。同時,大力提高旅游從業人員的文化素質和服務質量,必須定期對旅游從業人員進行培訓,提高導游的民族傳統體育旅游的專業知識,以滿足市場的需求。

(4) 管道內側焊接完成后, 在焊接管道外側的過程中, 外側焊縫處應力場不僅使峰值應力降低, 還使應力分布變得更加均勻。

[1] 王鳳成,王建,李哲. 高鋼級厚壁螺旋縫焊管殘余應力控制措施[J]. 鋼管,2014,43(2):49-52.

[2] 肖國章,高霞,庫宏剛. 螺旋埋弧焊管的殘余應力形成及控制措施[J]. 焊管,2014,37(11):68-72.

[3] 劉洪飛. 螺旋縫焊管殘余應力的測量與計算[J]. 鋼管,2015,44(5):62-65.

[4] 王麗麗,顧志乾.靜水壓試驗對X80M 鋼級螺旋縫埋弧焊管性能的影響[J]. 鋼管,2016,45(4):66-70.

[5] 劉志毅. X80 管線鋼環焊縫焊接殘余應力數值模擬[D].天津:天津大學,2008.

[6] 遲艷芬,劉照元,王振剛,等. X70 管線鋼厚板多層多道焊殘余應力數值分析[J]. 焊接,2020(8):9-15,61.

[7] 劉陽,姜為民,王雪莉,等. 中俄東線X80 管道連頭焊接殘余應力數值模擬[J/OL]. 油氣儲運:1-7(2020-06-11)[2021-11-30]. http://kns.cnki.net/kcms/detail/13.1093.TE.20200611.1111.002.html.

[8] 王引真,劉潤昌,焦震,等. L485 管線鋼焊接接頭應力狀態數值模擬[J]. 熱加工工藝,2019,48(19):169-173.

[9] 郭楊柳,馬廷霞,劉維洋,等. 基于ABAQUS 的X80 管線鋼焊接殘余應力數值模擬[J]. 金屬熱處理,2018,43(9):218-222.

[10] 回彩娟,董彬,趙景星,等.Q345R 焊接接頭殘余應力及組織性能分析[J].現代制造技術與裝備,2019(6):120-122.

[11] 齊國紅,陳進澤,蔣建獻. 焊接順序對T 型接頭殘余應力場的影響[J]. 電焊機,2018(2):27-29.

[12] 宋威,鄢銼,曹軾毓. 激光焊接順序對鍍鋅鋼板焊接殘余應力分布的影響[J]. 應用激光,2016(1):35-38.

[13] 許波. X80 管線鋼焊接熱循環參數及殘余應力仿真與實驗研究[D]. 烏魯木齊:新疆大學,2020.