“π”形管道點焊工裝焊疤部位的磁粉檢測

王瑞強,呂拴錄

(1.中石化國際事業有限公司,北京 100000;2.中國石油大學 機電工程學院材料系,北京 100249)

撬裝設備中含有“π”形管道,在對撬裝設備“π”形管等環焊縫進行焊接的過程中,工廠須采用點焊輔助支撐工裝(以下簡稱點焊工裝)在車床上進行夾持,才能實現管道旋轉焊接。現有標準雖然允許點焊工裝,工廠采用點焊工裝也方便裝夾,但工裝點焊位置表面容易產生燒傷,使其組織發生變化,產生焊接應力,進而可能產生焊接裂紋[1-6]。采取修磨措施之后,會使管道工裝焊疤位置壁厚變薄,甚至報廢。即使當時進行了無損檢測確認該部位不存在裂紋,但其仍然是薄弱部位,可能在使用過程中萌生疲勞裂紋。為此,筆者對點焊工裝的實施以及工裝焊疤部位的缺陷檢測和去除問題進行研究,并對工裝焊接部位進行了檢測。

1 試驗方案

1.1 試樣

采用φ89.00 mm×6.00 mm(壁厚)Q355D管線管工裝與4件φ219.08 mm×14.02 mm(壁厚)的L245N PSL2“π”形管道、6件φ406.40 mm×20 mm(壁厚)的L360N PSL2“π”形管道組對焊接形成點焊工裝接頭。

1.2 點焊工裝焊接方法

焊接方法采用氬弧焊+CO2氣體保護焊。

1.3 焊疤位置檢測方案

(1) 拆除工卡具時應不損傷母材,同時應將輔助支撐工裝焊疤部位殘余的焊疤打磨修整至與表面平齊,并采用磁粉檢測確認其無裂紋。

(2) 打磨之后工裝焊疤部位壁厚應符合標準要求。筆者先后采用外觀檢驗及磁粉檢測方法對焊疤部位進行檢測,并對檢測效果進行分析。

2 工裝焊疤部位的外觀檢驗及磁粉檢測

對“π”形管道工裝焊疤部位進行了外觀檢驗,并采用著色劑進行了磁粉檢測,磁粉檢測技術參數如表1所示,無損檢測標樣標定結果如圖1所示。

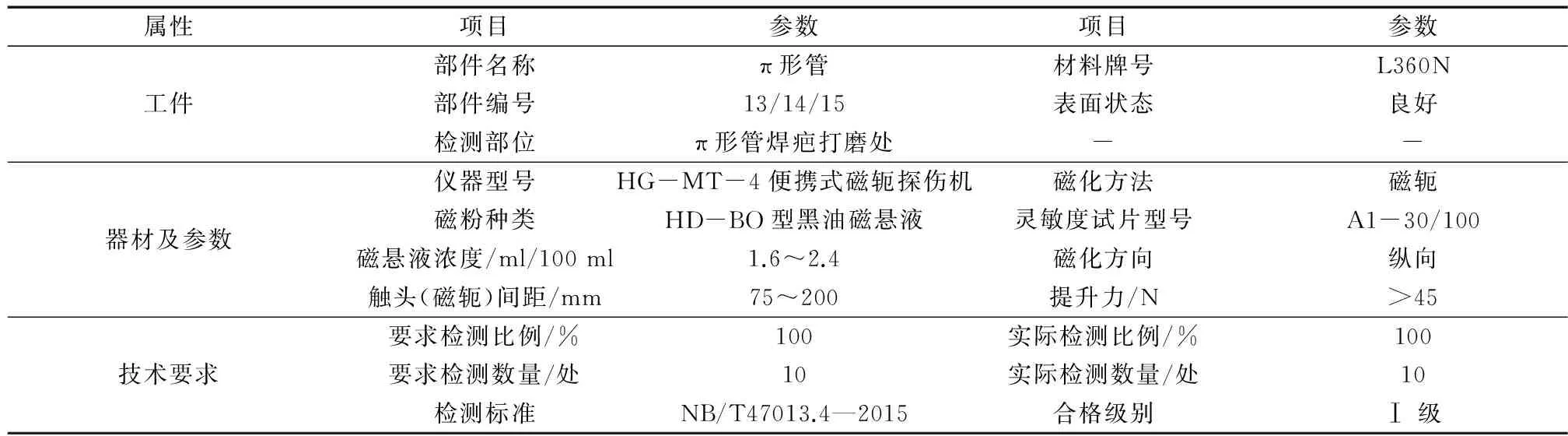

表1 工裝焊疤部位磁粉檢測技術參數

圖1 無損檢測標樣標定結果

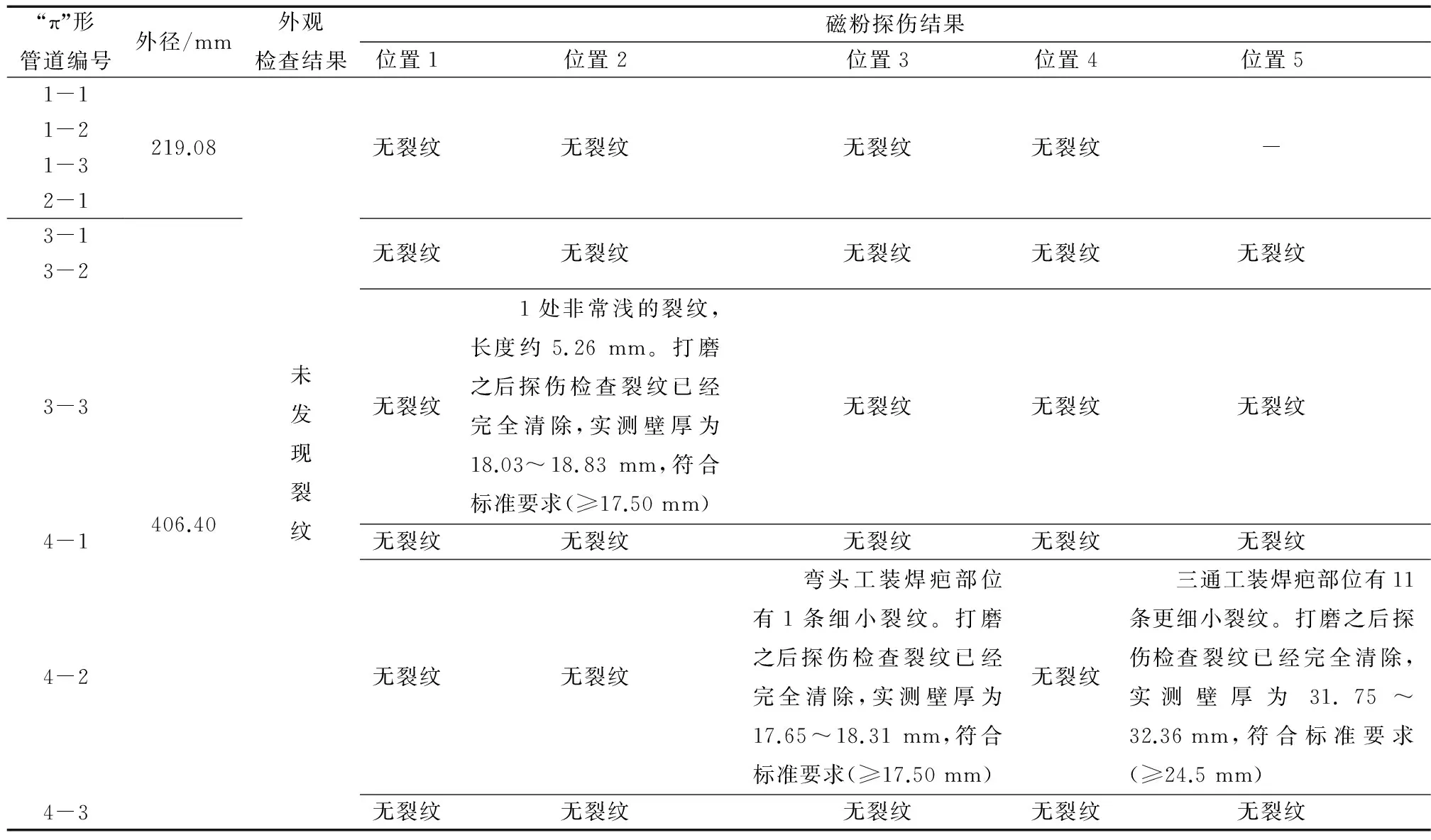

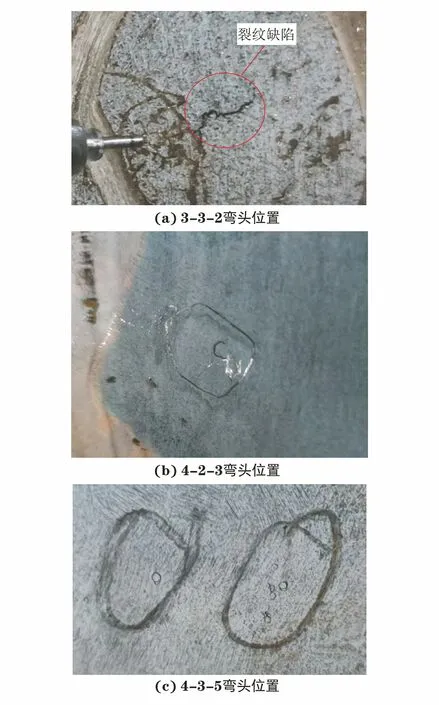

“π”形管道工裝焊疤部位外觀檢驗及磁粉檢測結果如表2所示,工裝點焊位置及焊疤形貌如圖2所示,焊疤部位裂紋如圖3所示。

表2 工裝焊疤部位外觀檢驗及磁粉檢測結果

圖2 工裝點焊位置及焊疤形貌

圖3 “π”形管工裝焊疤部位裂紋示意

3 分析與討論

3.1 點焊工裝材料與管道材料的匹配性

“π”形管所用的管線管和管件是L245和L360鋼級材料,點焊工裝采用尺寸φ89.00 mm×6.00 mm(壁厚) 的Q355D鋼管材料。依據標準NB/T 47014—2011 《承壓設備焊接工藝評定》中5.1.2節的規定,“π”形管材料與工裝鋼管材料全部歸類為Fe-1類別材料,兩者滿足組對焊接要求。

3.2 “π”形管尺寸對工裝焊疤部位焊接裂紋的影響

兩種尺寸“π”形管工裝焊疤部位的檢測結果表明,4件φ219.08 mm的管道工裝焊疤部位沒有裂紋,而對6件φ406.40 mm的管道工裝焊疤部位進行磁粉檢測,發現2件有裂紋,其中1件焊疤部位有2處裂紋。這說明“π”形管尺寸越大,工裝焊疤部位越容易產生裂紋。其原因是“π”形管尺寸越大,質量越大,在焊接過程中工裝焊疤部位受力越大,越容易產生裂紋。

3.3 焊接缺陷判定

3.3.1 裂紋判定

對10件 “π”形管道點焊工裝焊疤部位進行磁粉檢測,結果表明,2件焊疤部位存在表面焊接裂紋類缺陷(共3處),打磨之后裂紋完全去除,壁厚符合要求。

焊縫的表面裂紋類缺陷包括裂紋和未熔合兩種。裂紋是金屬原子的結合遭到破壞而形成的新界面所產生的縫隙。未熔合是焊縫金屬和母材或焊縫金屬各焊層之間未結合的部分,可能表現為側壁未熔合、層間未熔合或根部未熔合。

該試驗在工裝焊疤部位發現的焊接裂紋是金屬原子的結合遭到破壞而形成的新界面所產生的縫隙,還是未熔合缺陷的縫隙,僅憑肉眼無法分辨,但通過金相分析或者掃描電鏡分析可以清楚辨別。由于成品管道不允許取樣進行金相分析或者掃描電鏡分析,該問題有待繼續研究。

根據標準NB/T 47013.4—2015 《承壓設備無損檢測 第4部分:磁粉檢測》 第9條規定,承壓設備不允許存在任何裂紋。

標準GB/T 20801.4—2020 《壓力管道規范》 第7.4.4節規定,焊接的工卡具材料宜與母材相同或為NB/T 47014—2015《承壓設備焊接工藝評定》規定的同一類別號。拆除工卡具時應不損傷母材,拆除后應確認無裂紋,并將殘余的焊疤打磨修整至與表面平齊。對于下列管道,應對工卡具拆除部位進行表面無損檢測:① 鉻鉬合金鋼管道;② 標準抗拉強度下限值大于或等于540 MPa的焊接管道。

對10件“π”形管工裝焊疤部位進行目視檢查,沒有發現裂紋,判定為合格。但是采用磁粉檢測發現2件“π”形工裝焊疤部位存在裂紋,判定為不合格。打磨之后,復檢焊接裂紋已經被清除,且壁厚符合標準規定,即判定為合格。

依據GB/T 20801.4—2020標準7.4.4節“定位焊縫”規定,φ406.40 mm×20.00 mm的L360N彎管工裝焊疤部位只需要外觀檢查,不需要進行磁粉檢測。如果僅參照上述標準,就會導致該彎管工裝焊疤部位的裂紋出現漏檢,造成極大的安全隱患。建議對標準GB/T 20801.4—2020中7.4.4節“定位焊縫”這一條做如下修改:焊接的工卡具材料宜與母材相同或為標準NB/T 47014—2015規定的同一類別號;拆除工卡具時應不損傷母材,拆除后應采用著色劑磁粉檢測并確認無裂紋,并將殘余的焊疤打磨修整至與表面平齊。同時刪除“對于下列管道,應對工卡具拆除部位進行表面無損檢測:①鉻鉬合金鋼管道;②標準抗拉強度下限值大于或等于540 MPa的焊接管道。”

這樣修改之后,在執行GB/T 20801.4—2020標準過程中就不容易產生異議。

3.3.2 工裝焊疤部位組織變化對管道力學性能的影響

點焊工裝焊接時采用的是熔化極氬弧焊+CO2氣體保護焊。鋼的熔點約為1 500 ℃,碳鋼焊接熔池溫度為1 450 ℃~1 480 ℃。在工裝點焊過程中,室溫管道工裝點焊位置熔池溫度突然升至1 450 ℃~1 480 ℃,然后再急劇降到室溫,不僅會使熱影響區組織和性能變差,而且會產生焊接熱應力和組織應力,也易引起裂紋、氣泡、夾雜等焊接缺陷,這是焊接工藝本身的缺點。在隨后的管件環焊縫焊接過程中,這些焊接缺陷受力后還會擴展。如果采用機械式無損輔助支撐工裝,就可以避免點焊輔助支撐工裝存在的弊端,保證管道質量不受影響,目前已經有機械式無損輔助支撐工裝方面的專利出現。

4 結論

(1) 對10件“π”形管工裝焊疤部位進行宏觀檢查,結果沒有發現裂紋,但采用磁粉檢測發現有些工裝焊疤部位存在裂紋,且“π”形管尺寸越大,工裝焊疤部位越容易產生裂紋。

(2) 為了避免在執行GB/T 20801.4—2020標準過程中產生異議,建議將其7.4.4節“定位焊縫”這一條修改為:焊接的工卡具材料宜與母材相同或為NB/T 47014—2011規定的同一類別號;拆除工卡具時應不損傷母材,拆除后應采用著色劑磁粉檢測并確認無裂紋,并將殘余的焊疤打磨修整至與表面平齊。

(3) 建議在進行“π”形管焊接過程中選用不傷害管道的非點焊輔助機械支撐工裝。