風電變槳制動器應用技術研究

國能信控互聯技術(河北)有限公司 饒木金

變槳距系統作為風力發電機組中控制并調整葉片槳距角裝置,作為變槳距系統中執行裝置的變槳電機直接關系到風力發電機組對風能的吸收利用率及整機的安全性。變槳電機在正常并網情況下具備快速響應變槳控制器指令,調節槳距角功能;在調節槳距角到指定位置后需要對槳距角進行保持;對特殊緊急工況下系統斷電后需要緊急制動鎖死。對此作為變槳電機重要組成部件的制動器需要配合電動機實現以上功能。目前,主流電動變槳系統有三相交流異步及永磁同步兩套方案,兩方案在槳距角保持上存在根本區別。近年來,隨著市場需求,制動器也陸續引用國內產品,但從技術驗證上未能提供變槳工況下有效試驗方案,對此結合變槳運用實際工況,提出響應時間、制動摩擦盤疲勞磨損、制動力矩穩定性及熱穩定性等相關測試技術要求,為變槳電機在制動器應用上提供有效參考。

1 制動器基本結構及工作原理

變槳電機上主要使用彈簧加壓式電磁安全制動器,又稱電磁抱閘或電磁剎車,是一種在干式條件下工作的摩擦式直流電磁制動器,可以在失電情況下使電機軸緊急制動或正常工作停機后使電機軸保持制動狀態。具有結構緊湊、響應迅速、制動平穩、性能穩定可靠、安裝維修方便、壽命長久、噪音低、易于控制等優點。

1.1 基本結構

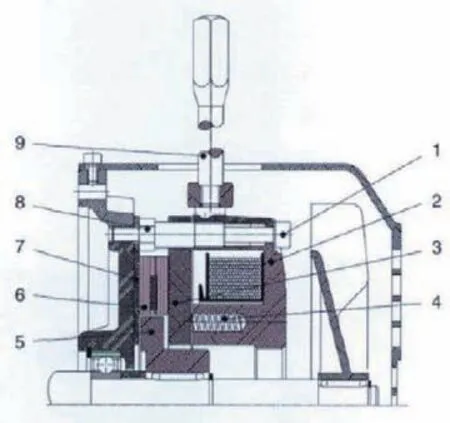

彈簧加壓式電磁安全制動器的基本結構如圖1所示,主要由電磁鐵系統和轉子系統組成。其中,電磁鐵系統包括電磁鐵、銜鐵、制動彈簧等,轉子系統包括軸套和制動摩擦盤。將制動器用螺釘安裝在電機座或對偶摩擦盤或法蘭上。調節定距螺管使銜鐵和磁鐵之間的氣隙保持在額定值[1]。

圖1 彈簧加壓式電磁安全制動器結構

1.2 工作原理

彈簧加壓式電磁安全制動器的制動力來自彈簧,電磁力用于解除制動。制動器失電時,電磁鐵的線圈失去電磁力,壓縮彈簧依靠自身的彈力將銜鐵和制動摩擦盤壓向對偶摩擦盤,正隨電機軸旋轉的摩擦盤與銜鐵和對偶摩擦盤產生摩擦力而使制動器制動、電機軸停止轉動。制動器接通直流電后,電磁鐵的線圈產生一個電磁場,銜鐵在電磁力的作用下,抵消彈簧力被吸引到電磁鐵上,使銜鐵與制動摩擦盤分離,制動器制動被釋放,電機軸可以帶著摩擦盤正常旋轉。一般在風電變槳電機整體結構中,制動器在裝配位置上分為前置與后置式兩種類型,使用電機金屬法蘭或制動器自帶摩擦法蘭作為剎車面,通過摩擦法蘭與電機本體及制動器本體進行有效的同心度配合,保證制動器有效吸合/釋放進行工作。

2 風電變槳運行工況

目前,風力發電行業中主流電動變槳系統有三相交流異步及永磁同步兩種方案。三相交流異步變槳系統采用低壓大電流集成系統,驅動器采用轉差頻率控制,在槳距角進入死區后需要對變槳電機制動器抱閘鎖死,防止異步電機勵磁大電流對電機造成不必要的溫升及能耗問題。同時風電變槳系統在運行過程中將隨風況變化進行調整葉片槳葉需求,會進行不固定的電機啟動、停止切換,對此制動器也將出現頻繁啟停[2]。

永磁同步變槳系統主要采用id=0的矢量控制方式,電機輸出力矩與電流基本呈現正相關關系,在變槳系統不需要進行變槳過程中所需要輸出的轉矩相對較小,對應電機電流也較小,并且能夠提供較好的零速轉矩,電機在長期運行在這種工況下不會對溫升及能耗等產生太大影響。故在風電機組并網情況下永磁變槳電機方案的制動器均處于長期供電釋放狀態。

另外,風電變槳系統在運行環境上具有多變復雜的振動、沖擊、旋轉、高低溫及快速溫變、電磁干擾等綜合環境應力,對產品的環境適應能力提出很高的技術要求。

2.1 制動器啟停時效

變槳距系統接收槳距角指令到變槳距軸承開始動作時間規定要求不大于200ms,對此制動器分離時間t2需要完全保證在200ms以內,如圖2所示。

圖2 制動器扭矩-時間曲線

變槳距系統大部分時間抱閘處于零速抱閘,即變槳電機轉速為零后延時一段時間后進行抱閘。該需求下對制動器連接時間t1無特殊要求。當變槳距系統處于失控狀態,無法正常調節到指定位置時將以一定速度向安全限位開關旋轉,進行硬件回路斷電,保證槳葉處于安全狀態。緊急順槳速度以不大于10°/s計算,限位撞鐵有效距離以5°計算,要求t1最大不應超過0.5s,否則將出現越過安全限位,導致變槳距系統無法硬件斷電,槳葉亂轉失控。

2.2 制動摩擦盤疲勞磨損

變槳距系統正常工作條件下存在以下幾種工況疲勞磨損:

一是變槳電機正常運行工況下,制動器處于分離狀態,制動摩擦盤通過花鍵聯接跟隨電機軸旋轉,由于輪轂處于360°旋轉,受重力及振動作用,制動摩擦盤處于長期懸浮小力矩摩擦磨損[3]。

二是變槳電機啟動過程中由于電機輸出力矩時間快于分離時間t2,在電機輸出力矩大于制動器制動力矩時,制動摩擦盤處于低速下短時帶載磨損。在三相交流異步方案中由于啟停的頻繁性導致該工況較為常見,永磁同步方案中基本可以忽略。

三是變槳緊急停機需求,需要通過撞限位斷硬件停機時,制動器依靠制動盤摩擦阻力將整個變槳系統慣量進行制動,制動摩擦盤處于高速大扭矩下短時磨損。在整個風電變槳設計壽命20年中,需要近似按1000次進行急停能力評估。

四是極限工況下,當變槳電機制動回路故障時,此時如果變槳電機輸出力矩能力大于制動器制動力矩,變槳電機將直接強制帶動制動器吸合狀態下的制動盤旋轉,此時制動器處于非正常的工作模式,有可能直接在此應用工況下出現過度磨損。

2.3 電機制動力矩穩定性

由于變槳運行安全性要求,對制動器提出了制動力矩穩定性要求。如環境溫度、濕度變化對制動力矩影響;對于零速制動及緊急制動下制動器靜態力矩、動態力矩存在差異;新出廠產品及經歷制動盤疲勞磨損后制動力矩偏差等。以上方面制動力矩穩定性都關系到變槳電機能否安全運行,需要在應用過程中進行考量。

2.4 制動器與電機熱穩定性

變槳電機運行狀態下溫度較高,一般在60~120℃,制動器直接安裝在電機上,一方面承受電機溫度對制動器運行溫度的影響。同時變槳制動器采用恒定24V供電,無降壓保持設計,對此,制動器本身發熱反過來對電機溫升也存在影響,制動器應用中需要考慮制動器熱穩定性是否在電機運行溫升內的可接受范圍。

3 應用試驗分析

3.1 啟停時間試驗

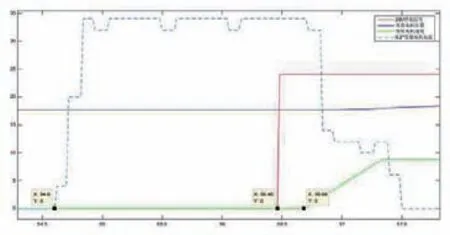

結合變槳電機控制進行制動器啟停時間測試,首先需要將制動器回路進行單獨控制,調整電機力矩輸出小于制動器力矩。提前2s讓電機保持力矩輸出,制動器處于抱閘狀態,當制動器供電后開始計時,觀察變槳電機速度、位置開始變化時間。現選用某品牌制動器進行試驗結果如圖3所示,當在時間56.46s時制動器得電,于56.68s時變槳電機方采集到速度變化信號。制動器分離時間t2近似為0.22s,與變槳距系統響應時間要求200ms存在微小差距。

圖3 制動器分離時間試驗

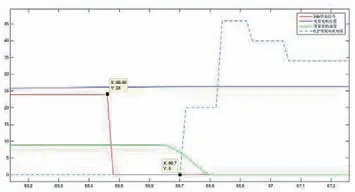

變槳電機旋轉過程中直接將制動器回路斷電,使用抱閘制動力矩將電機速度減速至零,當制動器產生制動力矩時變槳電機開始輸出轉矩,電機電流快速上升,試驗結果如圖4所示。制動器連接時間t1=66.70-66.46=0.24s<0.5s,滿足變槳距系統使用工況[4]。

圖4 制動器連接時間試驗

3.2 制動盤疲勞磨損試驗

使用三相交流異步變槳距系統進行模擬變槳運行的(1)、(2)兩種工況,變槳電機啟動,并保持高速1500rpm下運行15s后停止,循環測試。在電機頻繁啟動及空載情況下產生以上兩種疲勞磨損。記錄試驗前制動力矩及制動盤厚度。選用某廠家某型號產品經過15萬次、40萬次時拆卸制動器,測量制動盤厚度(90°等分測量4點)及制動力矩見表1。

表1 制動盤疲勞(1、2)磨損數據

可以看出該款制動器在經過(1)、(2)工況的疲勞磨損試驗后,制動力矩有明顯衰減,摩擦盤厚度基本無變化。需要根據變槳距系統使用期間啟停次數進行制動力矩能力評估。

在變槳運行疲勞磨損的(3)工況,使變槳電機在高速2000rpm下運轉,中途同時斷開制動器及變槳電機供電,使用制動器制動力矩對電機進行緊急制動。試驗中選用轉動慣量大的異步電機,在試驗前及500、1000次疲勞試驗后進行制動器摩擦盤厚度及制動力矩測量。選用某廠家某型號產品試驗數據見表2。

表2 制動盤疲勞(3)磨損數據

制動器經歷工況(3)批量磨損下制動力矩及制動盤厚度基本無變化。

極限工況(4)使用變槳距系統輸出力矩大于制動力矩設計進行測試,進行一次0~90°的緊急順槳過程。結果發現經過一次順槳過程的磨損制動器額定力矩跌幅大于40%,制動盤研磨出粗糙的非金屬顆粒,制動器處于失效狀態。

3.3 力矩穩定性試驗

面對變槳距復雜應用工況,需要對制動器試驗進行綜合考慮。在一般變槳運行工況(環境溫度-30℃~+50℃;環境濕度≤95%,無凝露;海拔≤2000m)下制動器制可不進行試驗,基本能保持力矩穩定性。在超出正常運行環境要求時需要進行驗證試驗。超低溫由于制動器內部金屬彈簧與非金屬摩擦盤收縮率不同,可能導致電磁力克服彈簧力不同,導致制動力矩出現偏差。濕度主要影響到制動摩擦盤摩擦系數,對密封性不良安裝的制動器,制動力矩存在20%左右差異。同時,制動器摩擦盤的清潔程度直接關系到產品的力矩穩定性,在變槳電機組裝過程中由于金屬防銹油、操作員工汗液等異物污染,很容易將異物在金屬盤上造成不可逆的污染,在生產過程控制上需要進行嚴格把控,保證變槳電機的最終產品力矩穩定。

3.4 熱穩定性試驗

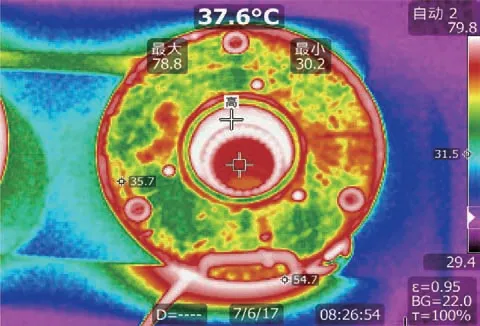

變槳距系統采用恒定24V供電,單獨進行制動器熱平衡試驗,在室溫29.4℃下制動器表面最高溫度為78.8℃,平衡后熱成像如圖5所示。

圖5 制動器熱平衡試驗

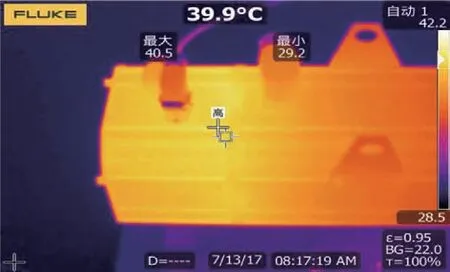

制動器發熱對變槳電機溫升具有多大影響,試驗中采用安裝制動器的電機在只進行制動器供電下的熱平衡試驗,結果顯示環境溫度28.5℃時,裝有供電24V下制動器電機表面最高溫度為39.9℃,約有11K的溫升影響,如圖6所示。

圖6 安裝制動器電機熱平衡試驗

4 結語

通過對變槳距系統幾種運行工況分析,在實驗室模擬了相關試驗,對制動器在應用過程中的啟停時間、疲勞磨損、力矩穩定性及熱穩定性方面給出相關考慮方向。在啟停時間方面需要嚴格控制制動器的釋放/吸合時間,既要保證盡可能快的釋放避開電機力矩的輸出速度,又要盡可能快的吸合產生制動扭矩,避免緊急情況下硬件斷電的需求。對于疲勞磨損,綜合考慮了風電變槳應用場景,對長時懸浮摩擦、啟動過程摩擦、緊急停機克服慣量摩擦及變槳系統電路異常情況的摩擦情況進行預測性模擬,指出需要關鍵注意變槳系統在克服慣量停機過程中的磨損;對于異常供電回路異常導致的輸出轉矩大于制動力矩將會直接造成產品損壞。力矩穩定性是制動器產品本身關鍵指標參數,在應用場景中也一樣承擔的關鍵作用,對批次性產品上建議進行監控。最后熱穩定性上可以看到在長時間供電過程中,產品自身能耗將反作用影響電機,電機溫升又影響制動器運行環境溫度,在評估應用場景中,需要考慮制動器實際可能的運行溫度狀態,評估其穩定性。

由于實驗室與現場運行環境存在的偏差,比如振動和多條件的綜合性影響等,不能完全等效現場實際運行工況。如有條件可對變槳距系統現場運行不同時間下的制動摩擦盤厚度及制動力矩數據進行采集,與實驗室試驗進行比對驗證,指導今后在變槳電動機上的制動器應用測試技術。