動靜環密封改造在HP磨煤機中的研究與應用

中電廣西防城港電力有限公司 李海鷹

HP磨煤機直吹式制粉系統具有啟動快、調節靈活、安全性高等優點,在火電廠得到了廣泛應用[1]。而石子煤排放率是影響中速燃煤安全經濟運行的重要參數,HP磨煤機動靜環密封隨著運行中磨損或密封片脫落,會造成磨煤機動靜環的通風面積的增加,風環出口風速降低,石子煤排放率增加。因此,DL/T467-2004標準規定石子煤排放率應低于0.05%,熱值應低于6.27MJ/kg[2]。

為此文獻[3-4]對中速磨煤機石子煤增多原因做了全面分析和探討,同時文獻[5-7]提出中速磨石子煤排放量技術改造。在文獻[8]中分析中速磨煤機風環動靜間隙對石子煤排放的影響,同時提出動靜間隙的優化方案予以實施后,沒有再出現石子煤排放率增加現象,石子煤排放量過大制約磨煤機出力的問題得到了有效解決。為此,本文對某電廠二期HP1163Dyn型中速磨煤機運行階段石子煤排放量較多且熱值較高問題,選取4B磨煤機作為改造試驗對象提出動靜環密封改造實施方案。

1 現狀概述

該電廠二期機組(12臺)由上海重型機器廠設計制造的HP1163Dyn型中速磨煤機;一期機組(12臺)由沈陽重型機器廠設計制造的MPS245型中速磨煤機,磨煤機葉輪裝置(風環)為原設計結構,在運行期間發現二期磨煤機與一期磨煤機相比存在石子煤排放量較多且熱值較高、磨煤機出力較低、葉輪裝置(風環)處阻力較大、風粉混合不均勻等問題。經統計二期每臺磨煤機每班石子煤排放量約6小車。此外,通過現場對排出的石子煤觀察檢測發現,所排出的石子煤中存在較多顆粒原煤且石頭含量也較低。同時,大量的石子煤排放后對制粉區域造成了嚴重的粉塵污染,給現場的文明生產帶來嚴重破壞。

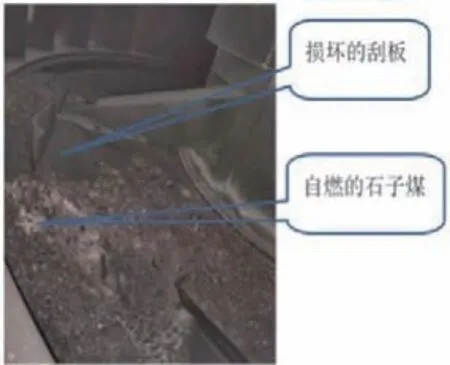

圖1 石子煤堆積導致石子煤刮板損壞及自燃

如圖1所示,若磨煤機石子煤較存儲多時不及時排放,大量的石子煤堆積容易造成石子煤刮板損壞,其中部分石子煤掉落在一次風室會引發自燃的事件,造成磨煤機爆磨停運。在2020年4月20日,該廠二期4B磨煤機發生一次內爆不安全事件,經后期調查分析造成此次不安全事件的根本原因是因為石子煤掉落在一次風室引發自燃所致。

2 HP磨煤機工作原理

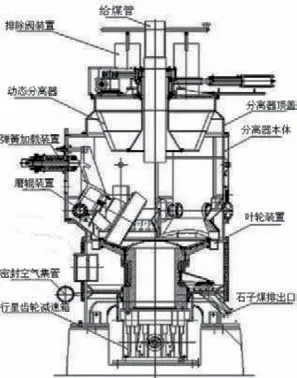

HP磨煤機結構示意圖如圖2所示。HP磨煤機其主要功能是將大顆粒的原煤碾磨成合格直徑的煤粉。在此制粉過程中,主要的干燥煤粉和輸送煤粉的主要動力源來自一次風機出口的熱一次風,高溫高速的熱一次風由HP磨煤機的磨碗下部側體的進風口進入,再由葉輪裝置驅動向磨碗輪轂周圍流動,其中安裝于磨碗上的葉輪裝置使得熱一次風具有一定驅動力,保證在磨碗邊緣具有一定的加速度,同時保證熱一次風氣流均勻分布在磨碗邊緣使得煤粉與氣流充分混合。

這期間,熱一次風氣流攜帶著煤粉一起移動至分離器本體中,在分離器的作用下,一些顆粒直徑較小的煤粉繼續在熱一次風氣流的驅動下流動,而一些大顆粒直徑煤粉則在折向擋板阻擋力下落回磨碗進一步碾磨,其中安裝于分離器體下部的折向板,其主要作用就是對煤粉氣流中加大顆粒的煤粉進行初級分離,分離后煤粉和氣流上升并通過分離器主體進入葉輪裝置。當煤粉混合氣流接近轉子時,氣流中的煤粉顆粒受到葉輪裝置轉子的強大撞擊力,其中一些較大的煤粒在轉子離心力作用下被甩出,而一些較小的煤粒可通過葉輪裝置轉子,進入到煤粉管道。其中,較大的煤粒在轉子離心力作用下,被甩出的煤粉顆粒再次返回磨碗重新碾磨,可稱之為謂二級分離,綜上煤粉在磨煤機里進行重復循環碾磨。

圖2 HP磨煤機結構圖

3 石子煤排放多原因分析

經過長期運行總結和設備結構分析,可能造成增加石子煤排放的原因有以下幾方面。

一是磨煤機類型。一期的MPS磨煤機是碗形磨盤,磨輥及磨盤研磨時呈曲線形。二期的HP磨煤機是錐形磨碗,磨輥及磨盤研磨時呈直線。二期磨煤機研磨距離和時間比一期短,造成石子煤比一期多。在采用HP磨的同行電廠,均反映存在石子煤較多的問題。一些電廠為方便清理,還特地做了石子煤封閉排放的改造。

二是磨輥的彈簧加載力不足。在對磨煤機做預防性維護時,檢查并調整了加載力至20.1MPa,加載螺栓頭部與磨輥頭之間的間隙在0.5~1.5mm,且符合廠家圖紙要求。最后,運行觀察石子煤依舊多。

三是磨輥與磨盤襯板的間隙不符,或者兩者磨損過大,造成了出力不足,影響了碾壓效果。針對此問題在預防性維護時,測量磨輥與磨盤間隙,根據兩者的磨損量來調節成圖紙所要求,并對磨輥磨盤進行堆焊。相當于重置磨輥及磨盤出廠設計,但石子煤排放量并未減少。

四是磨煤機入口風量偏低。針對此問題,技術人員檢查了各臺磨的混合風管及入口的導流板,未發現異常。

五是磨煤機動靜環的通風面積過大。在風環的通風面積過大時,在相同的風量下,相當于降低了磨煤機的入口風量,風量降低,則會造成石子煤排放量增加。參考磨煤機說明書,磨煤機一次分離結構類型為磨碗側的動環熱空氣從側機體進入,然后沿著旋轉的磨碗外徑上升。裝在磨碗上的葉片(稱為葉輪)使氣流趨于垂直方向。在磨碗外緣上,較小較輕的煤粒被氣流攜帶向上,而較重的不易磨碎的外來雜物穿過氣流落入側機體區域,形成了石子煤。

綜上,經過對HP型中速磨煤機工作原理和石子煤成因的認真分析,可以減小磨碗邊緣與分離器體的間隙,以及葉輪裝置處的通風面積來提高局部區域的氣流速度。葉輪處的風速不能低于40m/s,如果低于該值沒有碾碎的原煤也有可能從葉輪裝置處掉下同石子煤一同被排出,故有效控制葉輪裝置處一次風風速是控制石子煤排量的根本。對于HP磨煤機來說,控制葉輪裝置處的風速主要是通過減小磨碗邊緣與分離器體的間隙和葉輪裝置處的通風面積,即減小流通截面來提高風速。所以合理選擇葉輪裝置處過流風速是提高磨煤機石子煤分選效率的最佳途徑,重新設計葉輪裝置密封方式是控制葉輪裝置處一次風風速最佳方式。

4 改造方案實施

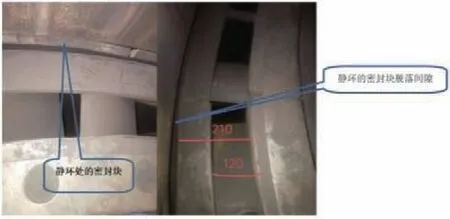

經現場檢查發現動靜環通風面積較大,而造成面積增加的主要原因是靜環密封條大多數采用單面焊接,容易脫落,造成風環通風面積變相增加。為此得出該電廠磨煤機動靜環通風面積過大,是導致石子煤排放量增加的原因之一。

圖3 靜環密封條脫落

針對上述問題,該廠擬定以二期4B磨煤機作為改造試驗對象,參考設計圖紙如圖4所示進行改造。

圖4 磨煤機原動環截面圖

將110間隙調整為90mm,改造后的動密封環如圖5所示。改造后經過運行發現調整為90mm時已經石子煤排放量大幅減少。再次為恢復出廠圖紙結構間隙尺寸發現,石子煤排放量又出現增多的情況。為此表明,原有結構造成了磨煤機動靜環通風面積過大的主要原因,原設計結構間隙尺寸與現運行情況不符。

圖5 4B磨煤機改造后的動密封環

5 改造后效果驗證及效益分析

該廠對4B磨煤機磨靜環通風面積完成改造后,石子煤排放大大降低,由原來的每臺磨煤機每班石子煤排放量約6小車,減少到每臺磨煤機每班石子煤排放量1車,同時清理石子煤的間隔時間也縮短。石子煤的降低,即減少了對環境的污染及廢渣排放,同時也減少了煤炭的損失,也產生直接的經濟效益。4B磨動靜環密封改造前后對比見表1。

通過表1得出,4B磨動靜環密封改造后,石子煤量由原來的6小車減少到1小車;清理工時由原來的4h減少到0.5h;維修工時由原來的30h減少到6h。為此表明,4B磨動靜環密封效果較好。

表1 4B磨動靜環密封改造前后對比分析表

4B磨動靜環密封改造后,出力可達到出力60.6t/h,將其改造方案應用到其余五臺磨煤機,六臺磨煤機改造后能夠滿足機組額定負荷需求還可以間隔停運一臺磨煤機備用。對于火力發電廠而言,制粉系統是火電廠耗電大戶,若能滿足機組額定負荷、安全運行和燃燒穩定的前提下減少制粉系統廠用電的消耗,降低了廠用電率達到降低供電煤耗,實現“經濟”發電。該廠若按每年每臺磨煤機平均運行天數為220天,每年原來的6臺磨煤機減少到5臺磨煤機,則其節能的費用為:6.0kV(工作電壓)×45A(工作電流)×1.73×0.85(功率因素)×220(全年運行天數)×24h×0.34元/kWh(上網電價)=71.276萬元,以此可見經濟效益較為可觀。

綜上所述,該電廠針對二期HP型中速磨煤機石子煤排放量偏大問題,采取對4B磨煤機作為改造試驗對象,經過對磨煤機磨靜環間隙由原設計的110mm調整為90mm改造后,石子煤量、清理工時及維修工時等都大幅度減少,同時經常運行觀察石子煤排放堵塞、石子煤刮板損壞和混合風道因內爆損壞等情況均未發生。