循環流化床鍋爐SNCR脫硝模擬優化研究

*步兆彬 江廣旭 肖宗新 曾陽 秦明臣 崔琳*

(1.兗煤菏澤能化有限公司趙樓綜合利用電廠 山東 274705 2.燃煤污染物減排國家工程實驗室(山東大學)山東 250061)

循環流化床(Circulating Fluidized Bed,CFB)鍋爐具有燃料適用范圍廣、運行效率高、負荷調節能力強、污染物控制成本低等優勢,契合當前的低成本超低排放和火電深度調峰的需求,近年來在我國得到了廣泛的應用[1]。雖然CFB鍋爐原始NOx生成濃度比較低,對控制煙氣中NOx的排放具有先天優勢,但是為了實現穩定的NOx超低排放,大多數CFB鍋爐仍安裝了煙氣脫硝系統[2-3]。

與煤粉爐普遍采用SCR脫硝不同,CFB鍋爐由于其爐內溫度分布特性及爐外物料循環結構,普遍采用投資少、運行成本低的選擇性非催化還原(Selective Non-catalytic Reduction,SNCR)脫硝[4-5]。SNCR脫硝是在不使用催化劑的條件下,通過將氨氣、氨水、尿素等還原劑噴入煙氣,與煙氣中的NOx反應生成N2實現煙氣中NOx的脫除[6]。

SNCR脫硝系統是CFB鍋爐控制NOx達標排放的重要部分。然而,在實際運行中,受流動不均勻、混合不充分等因素影響,部分SNCR脫硝存在NOx排放濃度波動較大,還原劑用量過多、噴氨不均和氨逃逸等嚴重問題[7],不僅會增加電廠運行成本,還會導致NOx與氨排放超標,引發環境問題。因此,對SNCR脫硝系統進行優化研究以提高煙氣流動與噴氨混合的均勻性,對于降低電廠運行成本、減少氨逃逸、實現NOx穩定達標排放具有重要的意義[8-9]。

本文以某電廠300MWCFB鍋爐的SNCR脫硝系統為模擬優化對象,采用流體計算軟件(Computational Fluid Dynamics,CFD),對SNCR脫硝過程中涉及的煙氣流動、液滴霧化蒸發、不同噴槍布置方案下NH3-煙氣的混合、煙氣-顆粒多相耦合等進行了多參數模擬與對比分析,以確定合適的噴槍布置形式,為SNCR脫硝系統的優化改造提供參考。

1.SNCR脫硝系統的CFD分析

(1)幾何模型及簡化假設

圖1為某電廠300MW機組循環流化床鍋爐SNCR脫硝全尺寸幾何模型及關鍵尺寸。整個模型由鍋爐爐膛、旋風分離器和尾部煙道組成。該鍋爐采用三臺旋風分離器實現氣固分離。每臺旋風分離器的入口處分別設置有4支氨水溶液噴槍,單只噴槍的質量流量約為0.125t/h。氨水噴槍的平均霧化粒徑為60~100μm,霧化角度為90°,噴嘴類型為空心錐形。原煙氣中飛灰顆粒濃度為21g/Nm3。

圖1 幾何模型及關鍵尺寸

SNCR脫硝過程復雜,為便于參數的設置與流場的計算,參考相關研究[10]做出如下假設:①將熱煙氣視為不可壓縮理想氣體;②實際系統漏風較小,不考慮系統的漏風;③流動是定常流動。

(2)網格劃分及邊界條件

網格質量對CFD計算精度和計算效率有重要的影響。SNCR系統模型的整體網格最大尺度設定為210mm,最小尺寸為60mm,旋風分離器出口葉片位置處進行局部加密,通過網格無關性分析后,確定網格總數量約為850萬。

邊界條件設置為速度入口、壓力出口,設定出口壓力為負壓2000Pa。對于連續相,壁面邊界條件為壁面無滑移。對于離散相,灰分觸碰壁面后發生反彈,根據經驗,設定法向動能減半,切向動能變為原來的0.9。在旋風分離器底部灰斗,設定顆粒邊界類型為逃逸,顆粒觸碰灰斗后停止計算。

2.數值方法及方案設計

(1)數值計算的理論模型

根據不同裝置內的流體流動特性,需選用不同的湍流計算模型。

對于SNCR裝置,由于氨水混合主要發生在旋風分離器內部,因此主流區域為旋風分離器[11-12]。而旋風分離器內部為強旋流流體,需采用RNG k-ε湍流模型加旋流修正對煙氣流場進行模擬[13]。該模型考慮了旋流效應,在計算速度梯度較大的流場時精度提高,可以更加準確的處理應變率較高與流線曲率較大的流動[14]。對輻射換熱的計算采用P-1輻射模型,壓力—速度的耦合采用SIMPLE算法求解[15]。采用離?相DPM跟蹤還原劑液滴軌跡及飛灰顆粒,考慮慣性加熱、蒸發、沸騰和擴散等效應[16];采用隨機軌道模型,考慮湍流對液滴顆粒運動的影響[17]。數值計算時,根據鍋爐煙氣設計運行參數確定滿負荷下爐膛出口煙氣溫度為887℃。對于尾部煙道高溫過熱器,省煤器等部分,采用多孔介質模型對其系統壓降進行簡化計算。

(2)偏差系數的定義和計算

偏差系數即SNCR反應器內各截面處速度或濃度的標準偏差占該截面速度或濃度平均值的百分量,偏差系數計算方法如下:

其中:

式中,Cv-標準偏差系數;σ-標準偏差;-平均值。

(3)方案設計及優化

通過對SNCR脫硝系統的分析及對SNCR脫硝系統初步的數值模擬,確定了3種噴槍布置的優化方案,分別是:①改動其中一個噴槍位置;②改動其中兩個噴槍布置位置,增大噴槍布置的相對間距;③改動其中兩個噴槍布置位置,調整噴槍布置的相對間距,同時增加噴槍深度。噴槍布置位置如圖2。

圖2 噴槍設計位置

3.結果及討論

(1)SNCR脫硝系統煙氣流動特性分析

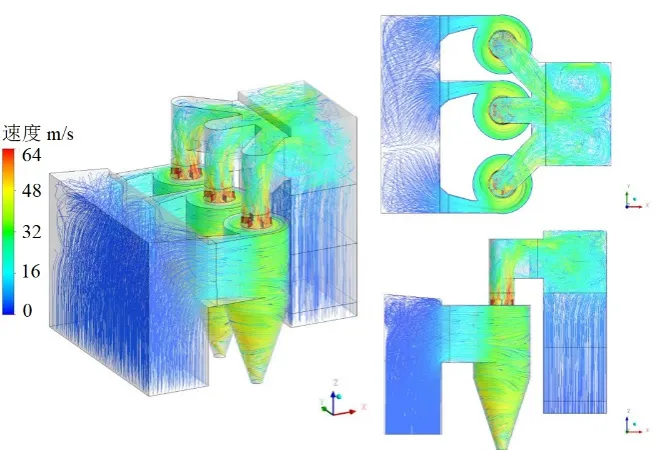

由于鍋爐采用三臺旋風分離器實現氣固分離,而旋風分離器入口煙氣流量分配與內部煙氣流動對SNCR脫硝系統性能影響非常大,也是進行SNCR脫硝系統優化的前提[18],因此首先模擬分析各旋風分離器入口流量分配的均勻性與流速的分布情況,結果如圖3、圖4所示。由圖可知,各分離器內煙氣流動呈現中心速度高周圍速度低的趨勢,分離器出口導葉強化了煙氣的擾動,對煙氣和氨氣的混合效果有一定的改善作用,整個流場分布狀況比較合理,表明分離器本身尺寸設計基本正常;滿負荷情況下3個旋風分離器入口煙氣質量流量分別為119.4kg/s、122.8kg/s和126.2kg/s,煙氣質量流量偏差小于±3%,表明3臺分離器風量分配比較均勻。

圖3 SNCR脫硝系統煙氣流動跡線分布

圖4 旋風分離器截面煙氣速度分布

(2)SNCR脫硝系統內溫度分布

煙氣溫度是影響SNCR脫硝效率的關鍵因素之一,圖5為SNCR脫硝系統內的溫度分布圖[9]。由圖可知,爐膛出口煙氣溫度在900℃左右,進入分離器后,煙氣因蒸發霧化的氨水溶液而有所降溫,但最低溫度保持在800℃以上,保證了SNCR脫硝所需的溫度范圍。煙氣經分離器后進入尾部煙道內的換熱面換熱而迅速降溫,煙氣溫度逐漸低于SNCR脫硝所需的溫度區間,因此,對于SNCR脫硝系統,脫硝反應主要在分離器內進行。

圖5 SNCR脫硝系統溫度分布

(3)SNCR脫硝系統飛灰顆粒濃度分布

煙氣中飛灰顆粒對氨有一定的吸附作用[18-19],SNCR脫硝系統內飛灰的顆粒濃度分布,如圖6所示。由圖可知,在進入旋風分離器前,飛灰顆粒在煙氣中的分布比較均勻,進入旋風分離器后,大顆粒飛灰受離心力作用被甩到壁面上,導致旋風分離器壁面飛灰濃度增加,中心區域飛灰濃度降低。由于分離器出口導葉強化了煙氣的擾動與混合,在分離器后煙氣中的飛灰顆粒濃度分布再次趨于均勻。

圖6 SNCR脫硝系統灰分顆粒濃度分布

(4)分離器內氨混合效果及優化分析

在上述模擬研究的基礎上,對采用不同噴槍布置方案時SNCR脫硝分離器內氨混合效果進行了比較,并對分離器出口截面的氨濃度分布相對標準偏差進行了分析,如圖7、圖8所示。

圖7 不同噴槍布置方案對分離器內氨混合效果的影響

圖8 分離器出口截面氨濃度分布

由圖可知,在分離器內部,原噴槍布置方案下各截面的氨濃度分布均勻性相對較差,其三個分離器出口截面的氨濃度分布相對標準偏差在6.6%~12.1%之間,表明原噴槍布置方案下氨與煙氣的混合效果相對較差。

優化方案1由于僅改動了其中1個噴槍位置,改善效果不明顯,經過旋風分離器后,3個分離器出口截面的氨濃度分布相對標準偏差在3.6%~5.2%之間,氨與煙氣的混合仍然不均勻;優化方案2改動了其中兩個噴槍布置位置,并且增大了噴槍布置的相對間距,因此改善效果較大,3個分離器出口截面的氨濃度分布相對標準偏差在1%~2.4%之間,氨與煙氣的混合均勻性有了非常明顯的改善;優化方案3在優化方案2的基礎上,調整不同間距的同時增加噴槍深度,氨與煙氣的混合均勻性也獲得了明顯改善,但相比優化方案2的效果要略差。因此,建議在后續改造中采用優化方案2進行噴槍的布置調整。而且由于方案2中氨與煙氣的混合均勻性相對更好,因此對氨的有效利用率更高,能夠有效減少噴氨量,降低運行成本。

(5)尾部煙道流場與氨濃度分布

為監測SNCR脫硝后的氨逃逸,通常在省煤器后安裝氨逃逸在線測量儀,而監測點的選擇對實現氨逃逸的及時準確測量至關重要[20-21]。因此,對尾部煙道特別是省煤器后的煙氣流動與氨濃度分布進行了模擬分析,如圖9、圖10所示。由圖可知,省煤器后的速度分布比較均勻,省煤器后氨氣在煙氣中的濃度分布相對偏差很小,優化方案2在省煤器后氨濃度分布相對標準偏差在0.2%以內,表明省煤器后氨與煙氣的混合均勻性非常好,因此,從模擬結果看,省煤器后空預器前測點的選擇對氨逃逸測量基本無影響。

圖9 尾部煙道各截面速度分布

圖10 尾部煙道各截面氨濃度分布

4.結論

本文針對某電廠300MWCFB鍋爐的SCNR脫硝系統進行了CFD模擬優化研究,主要研究結果表明:

(1)滿負荷情況下三個旋風分離器入口煙氣質量流量分別為119.4kg/s、122.8kg/s與126.2kg/s,煙氣質量流量偏差小于±3%,3臺分離器風量分配比較均勻。

(2)旋風分離器內最低溫度保持在800℃以上,但煙氣經分離器進入尾部煙道后因換熱而迅速降溫,煙氣溫度逐漸低于SNCR脫硝所需的溫度區間,因此脫硝反應主要在分離器內進行。

(3)受離心力作用,旋風分離器壁面飛灰濃度高、中心區域飛灰濃度低。但由于分離器出口導葉強化了煙氣的擾動與混合,分離器后煙氣中飛灰顆粒濃度分布趨于均勻。

(4)優化方案2通過改動兩個噴槍布置位置并增大噴槍布置的相對間距,使得3個分離器出口截面的氨濃度分布相對標準偏差控制在1%~2.4%之間,氨與煙氣的混合均勻性獲得非常明顯的改善,建議在后續改造中采用此方案。

(5)省煤器后煙氣速度分布均勻,且省煤器后氨氣在煙氣中的濃度分布相對偏差很小,從模擬結果看,測點的選擇對氨逃逸測量沒有影響。