直接煅燒再生退役磷酸鐵鋰正極材料的研究

*武洪彬 蘇新宇 高胤義 曹殿學

(1.湖南宏杉新能源科技有限公司 湖南 413002 2.哈爾濱工程大學材料科學與化學工程學院 黑龍江 150001)

我國新能源汽車中的動力電池主要為磷酸鐵鋰電池和三元鋰電池[1]。近幾年,磷酸鐵鋰電池裝機量持續走高,2021年磷酸鐵鋰動力電池的裝機占比已高達52%。通常來說,動力電池的實際工作時間約為5~8年[2];預計2025年前后,動力電池報廢量將會呈現爆炸式增長。因此,廢舊磷酸鐵鋰電池的回收難題亟待解決。

當前動力電池回收方法主要是包括火法回收或者濕法回收兩種方式,提取材料中的有價金屬,例如鈷、鎳[3]。雖然這些方法技術成熟、回收率高,但是回收過程中易產生大量廢渣、廢液以及有毒氣體,這不利于我國對環境保護的需 求[4-5]。此外,針對廉價的磷酸鐵鋰電池來說,上述兩種方法的回收流程復雜并且成本過高,使得磷酸鐵鋰電池在回收和再利用過程中獲得的利潤較低。因此,需要開發高效、便捷的綠色磷酸鐵鋰電池回收技術。

本文采用直接煅燒法對廢舊磷酸鐵鋰電池中的正極材料回收再利用并探究了其對再生磷酸鐵鋰材料性能的影響。首先,通過低溫煅燒過程,將電極材料與集流體進行分離;然后,剝離出的電極材料經研磨后再進行高溫煅燒,以去除聚偏二氟乙烯(PVDF)等雜質。本文分析了再生磷酸鐵鋰材料的結構與形貌,考察了燒結溫度和時間等工藝參數對再生磷酸鐵鋰材料電化學性能的影響,為磷酸鐵鋰材料回收再利用提供了理論依據以及實驗基礎。

1.實驗部分

(1)磷酸鐵鋰回收方法

將廢舊磷酸鐵鋰電池放電后進行拆解,取出正極片,置于管式爐中。隨后,將正極片在氮氣保護條件下加熱至300℃并恒溫30min,以實現陰極活性材料和鋁箔之間的分離。收集的電極材料用研缽進行研磨粉碎,置于管式爐中,在氮氣保護條件下,采用不同的溫度進行煅燒修復處理。冷卻到室溫之后,將反應產物研磨粉碎到400目,獲得再生磷酸鐵鋰材料。

(2)材料的表征分析

采用美國Thermoscientific Apreo S LoVac型號掃描電子顯微鏡(SEM)和FEI公司的FEI Talos F200X G2透射電子顯微鏡(TEM)觀測材料的形貌,并采用附帶的能量彌散X射線(Energy Dispersive X-ray Spectroscopy,EDS)分析材料的元素組成。采用日本理學公司的TTR III型X射線衍射儀測試材料的晶體結構,以Cu Kα作為射線源其波長為0.15418nm,測試范圍為5°~90°之間,掃描速度為 10°/min,步寬0.02°。采用美國TA Instruments-Wutersll 公司生產的TGAQ500熱重儀對退役磷酸鐵鋰正極材料進行熱分析。熱分析測試條件為:在氮氣保護下,從室溫下以10℃/min的升溫速率升至800℃。初此之外,采用4倍于先前的升溫速率升溫至500℃并維持2h,探究焙燒時間對廢棄磷酸鐵鋰正極材料的影響。

(3)電化學性能測試

取活性物質、Super P(導電劑)和PVDF(粘結劑)溶于NMP溶劑中,質量比例為8:1:1,攪料時間為3~5h。使用涂布器將上述漿料均速涂于厚度為20μm的電池級鋁箔集流體上,涂敷厚度為75μm。將極片置于真空烘箱中80℃下烘干12h后,取出趁熱壓制,壓力為10MPa,時間5s。最后,將上述極片裁成直徑12mm的圓形極片待用。

在氬氣手套箱內,依次將電極圓片、隔膜、鋰片、墊片和彈簧片放入扣式電池殼(CR2032)一側,加入1mol/L LiPF6/EC+EMC+DEC電解液(質量比1:1:1,廣州產),并用鑷子輕輕敲打、擠壓以排除氣體。蓋上電池殼的另一側,并用封口機封裝,靜置12h后進行電化學測試。采用法國Bio-Logic EC-lab多通道電化學工作站(VMP3)測試電極材料的循環伏安曲線和電化學阻抗譜;采用新威電池測試系統(CT-4008,深圳市新威爾電子有限公司)測試扣電的恒流充放電曲線,分析計算材料的比容量、倍率性能、循環性能和庫倫效率。

2.結果與討論

圖1(a)為拆解后未熱經處理的廢舊磷酸鐵鋰正電極片上的活性物質的熱重曲線。從熱重曲線能夠發現當溫度上升至200℃,材料發生7%的質量損失,這主要是由于材料中殘留的電解液揮發所導致的。在150℃時DTG的絕對值出現最大程度的減幅,這意味著電解液在該溫度下分解速率最快。隨后,TG的值不斷地降低,說明電極材料的質量還在緩慢的減少。這是因為粘結劑PVDF達到分解溫度,開始降解。在500℃左右,廢棄磷酸鐵鋰陰極材料的質量不再明顯降低,這意味著該溫度可被視為PVDF的最佳去除溫度。

圖1 (a)廢舊電極材料的熱重分析曲線;(b)在500℃時保溫2h電極材料的熱重分析結果

除了熱處理溫度之外,熱處理時間是粘結劑分解的又一重要影響因素。同樣采用熱重分析的方式測試廢舊電極材料進行測試。如圖1(b)所示,電極材料先是快速失重,經過120min后質量趨于穩定不再發生變化。這表明120min的熱處理時間可以將粘結劑充分分解揮發,因此選定熱處理工藝的時間為2h。

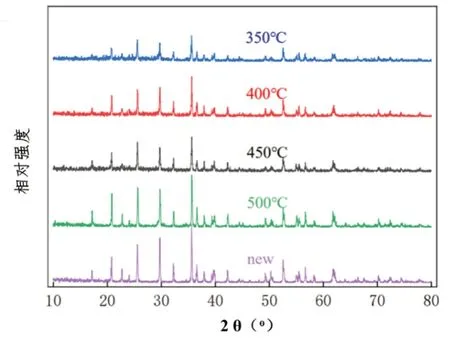

為了進一步確定磷酸鐵鋰再生溫度,我們對比分析了不同溫度條件下修復再生獲得的磷酸鐵鋰正極材料和商用磷酸鐵鋰材料進行XRD譜圖。可以發現隨著熱處理溫度的增加,所獲得的磷酸鐵鋰再生材料的XRD衍射峰變強,這表明材料的結晶度增加。當熱處理溫度達到500℃時,再生磷酸鐵鋰材料的衍射峰與商用磷酸鐵鋰材料的衍射峰的峰強相近,并且沒有發現雜峰出現。這表明在500℃熱處理溫度下所獲得的磷酸鐵鋰材料具有較好的結晶性和純度。

圖2 不同溫度處理和新材料的XRD圖

圖3為材料再生前后的掃描電子顯微鏡照片,其中圖3(a、b、c)為熱處理后的磷酸鐵鋰材料的掃描電子顯微鏡照片;圖3(d、e、f)為處理前的材料掃描電子顯微鏡照片。由圖可以看出材料的顆粒尺寸在200~800nm之間,這表明粘結劑去除過程不會對材料晶粒尺寸產生影響。由圖3(c)和3(f)所示,經處理后顆粒的團聚現象得到改善,這是由于粘結劑的去除導致材料分散度增加。圖3(f)中發現一些粒徑明顯大于電極材料的團聚體。這可能是在電解液揮發的過程中,殘留在磷酸鐵鋰表面的鋰鹽在高溫下重結晶形成的。同時,電解液中的鋰鹽,在熱處理過程中,也會補充到缺鋰的陰極材料中。

圖3 回收(a、b、c)和廢舊(d、e、f)電極材料的SEM圖

圖4為熱處理前后的磷酸鐵鋰電極材料的透射電子顯微鏡照片。由圖4(a)與4(c)所示,材料的晶粒尺寸在200~500nm之間,與掃描電鏡結果相吻合。熱處理之后,材料表面存在絮狀物,這可能是粘結劑分解生成的無定形碳材料。此外,循環后的材料的晶格條紋不清晰,這可能是隨著鋰離子嵌入脫出所導致的。經過熱處理之后,可以清楚地觀測到材料晶格條紋,這表面熱處理過程有利于材料重結晶。

圖4 回收前后材料的TEM及HRTEM圖像對比

對修復再生的磷酸鐵鋰陰極材料進行了半電池組裝和電化學性能測試。圖5(a)展示了再生后材料的前三圈和經過260圈后循環后的循環伏安曲線。可以看出,再生后的磷酸鐵鋰材料具有磷酸鐵鋰的特征氧化還原峰。這說明,熱處理之后,磷酸鐵鋰的晶格結構得以修復。此外,我們在0.2mV/s 的掃速下,對經過260圈充放電循環的陰極材料進行了循環伏安測試,發現其氧還原峰保持完好,且具有更小的極化。這說明熱處理后得到的磷酸鐵鋰陰極材料的電化學性能良好。在不同的掃描速度下,我們對經歷了260次充放電的電極材料進行了循環伏安測試。在圖5(b)中,可以清楚的看到,當掃速從0.2mV/s增加至2.0mV/s時,磷酸鐵鋰材料氧化還原峰的位置逐漸沿著坐標軸的兩端移動,且峰值電流逐漸增大。這是因為大掃速下,修復再生后的電極材料有著更快的離子響應速度。當掃速達到最大值2mV/s時,材料循環伏安曲線的形狀依然沒有明顯的變化,意味著修復再生的磷酸鐵鋰陰極材料的倍率性能較好。

圖5 (a)回收材料的前三圈循環伏安曲線;(b)循環260圈后材料在不同掃速下的循環伏安曲線

①倍率性能測試

圖6描述了回收材料在不同倍率下的放電比容量的變化。可以明顯的發現,回收材料在大電流密度下,仍表現出良好的循環穩定性。放電比容量十分平穩,并未出現明顯下降。在10C的電流密度下,經過10圈的充放電循環后,回收后的磷酸鐵鋰電池依舊可以在1C的電流密度下穩定運行。同時,其放電比容量與初始相比沒有衰減,這意味著再生后的材料的倍率性能極佳。

圖6 回收材料的倍率性能測試圖

圖7(a)展示了再生后的材料在不同的電流密度下的充放電曲線。再生的電極材料展現出典型的磷酸鐵鋰充放電曲線和平臺。0.2C電流密度下,材料的放電比容量可以達到125mAh/g。即使是在2C的電流密度下,材料仍能保持87mAh/g的比容量,說明材料具有較好的倍率性能。

圖7 (a)回收材料在不同電流密度下的充放電曲線;(b)回收材料的循環穩定性測試圖

②循環性能測試

圖7(b)為再生磷酸鐵鋰的循環穩定性測試結果。再生的電極材料在2C的電流密度下經過數十圈的充放電電池活化過程后電池的比容量逐漸升高后保持在100mAh/g。在接下來的250次循環過程中,材料的比容量幾乎沒有衰減,這說明材料具有較好的循環穩定性。同時,材料的庫倫效率幾乎保持在100%。

3.結論

本文利用簡單的熱處理法實現了廢舊磷酸鐵鋰電池的正極材料的再生。研究發現,磷酸鐵鋰陰極材料中的PVDF在300℃失效分解,陰極材料也因此可從鋁箔上被剝離。500℃可以作為磷酸鐵鋰陰極材料修復再生的最佳溫度。在此條件下,焙燒2h后,得到的磷酸鐵鋰材料具有良好的結晶性和完整的形貌,同時PVDF等雜質在此過程中被完全去除。經電化學測試,再生的磷酸鐵鋰材料具有較好的循環穩定性以及倍率性能。在0.2C電流密度下,材料的放電比容量為125mAh/g。經活化后,再生的磷酸鐵鋰材料在2C電流密度下能保持100mAh/g的比容量循環250圈。