動力鋰電池精細拆解及粉體利用進展

*高芮芮 燕溪溪 張素娜 喬永民 劉震 應思斌 王利軍,4*

(1.上海第二工業大學能源與材料學院 上海 201209 2.郴州杉杉新材料有限公司 湖南 423400 3.浙江新理想科技有限責任公司 浙江 311607 4.南通復米新材料科技有限公司 江蘇 226200)

石油、煤炭等燃料的過度使用,導致全球變暖等環境問題以及資源的緊缺。為了綠色健康的發展,新能源汽車行業規模不斷擴大,我國成為全球最大新能源汽車市場[1]。由于鋰電池有更大的能量密度,循環壽命較長等優勢,所以在新能源汽車行業鋰電池占了很高的比例[2]。

廢棄的鋰電池處理不當會對環境和人體健康造成危害,并且其中含有的可回收貴金屬,如鎳、鈷、鋰等元素是不可再生資源,不經過回收處理還會造成資源的浪費[3]。因此,近年來廢棄鋰離子電池的回收利用技術受到了廣泛關注。

本文主要總結了鋰電池正極材料的剝離技術和破碎后鋰電池粉末的回收利用技術。

1.動力鋰電池正極材料的剝離

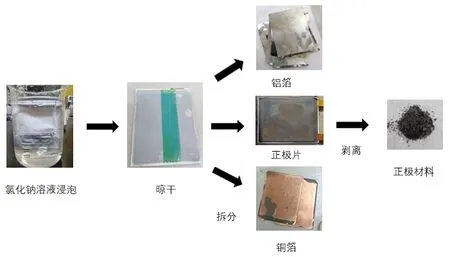

廢棄的鋰電池首先要經過放電處理,否則容易引起安全事故。一般情況下采用鹽水浸泡進行放電,在浸泡之后先進行干燥,然后將電池的各組分拆分出來,再進行正極材料的剝離,流程圖如圖1所示[4]。

圖1 廢棄鋰離子電池預處理流程圖[4]

(1)熱解法

熱解法是在惰性氣氛下通過加熱使粘結劑分解,并且保證Fe2+不會氧化成Fe3+。Lombardo等人[5]實驗出了熱解法的最佳溫度和時間,在550℃下保持150min可以達到良好的分離效果。這種方法會讓粘結劑中的氟元素轉化為有毒氣體,因此需要有堿性溶液吸收尾氣。

(2)冷激法

冷激法是先對正極片加熱,加熱結束后迅速將正極片放入冷水中,冷熱交替,使正極材料從集流體上脫落。但是這種方法受粘結劑的粘結力度影響,趙翔宇[6]對磷酸鐵鋰和鈷酸鋰兩種不同鋰電池進行了測試,發現冷激法對磷酸鐵鋰電池正極材料的剝離效果很好,但是對鈷酸鋰電池正極材料幾乎沒有剝離效果。所以冷激法不適用于所有的鋰電池。

(3)超聲清洗法

超聲清洗法是在溶液中,利用超聲波的震動,對粘結劑的粘結力進行破壞,使正極材料與集流體分離。He[7]在75℃的NMP溶液中利用240W的超聲功率超聲90min,正極材料的剝離效率達到了99%,且分離出的正極材料團聚度較低。但是使用溶劑已經對正極集流體造成了一定的腐蝕,再使用超聲波會加重腐蝕程度,并且使用超聲波耗能較大。因此這種方法并不能在工業上大規模應用。

2.動力鋰電池粉體回收技術

(1)火法冶金技術

火法冶金技術是利用高溫焚燒分解電池中的有機物,同時將電池中的金屬氧化,形成穩定的氧化物,從而實現金屬的分離。

傳統火法工藝回收鋰元素較為困難,Qu等人[7]提出了通過揮發高效分離對鋰元素進行回收的方法。這種方法是將廢棄的鋰電池粉末、銅渣和氯化鈣按一定的比例混合,放入垂直的管式爐中,在氮氣氛圍下進行加熱。氯化鈣的穩定性較差,受熱易分解為鹽酸或者氯氣,然后與氧化鋰結合形成氯化鋰。實驗表明,在溫度為1450℃下,加熱80min,鋰的揮發率可以達到96.87%,最終可以從粉塵中回收鋰元素。

(2)濕法冶金技術

濕法冶金技術主要是利用酸堿溶液,將金屬轉化為離子模式,然后再經過一系列的反應轉化為一種化合態形式進行回收。

Zhou[9]研究了磷酸浸出體系,此研究中,貴金屬錳鈷鎳鋰和磷酸鐵鋰同時在0.88mol·L-1的磷酸、LFP/NCM質量比為2:1、L/S比為33:1,溫度為80℃的條件下,反應120min,并且沒有添加其他的輔助劑。這種方法減少了60%以上的酸消耗量,并且貴金屬的浸出效率都達到了95%以上,幾乎沒有鐵雜質。

由于氨浸法對環境友好,并且經濟效益高,是最常用的堿浸方法。但是氨浸對貴金屬回收的效果不好,Wang 等人[10]提出一種NH3-(NH4)2CO3-Na2SO3浸出體系,實驗證明這種浸出系統的最佳條件為,在4mol·L-1氨氣,1mol·L-1碳酸氨,0.3mol·L-1亞硫酸鈉溶液中,以80℃加熱5h。在最佳條件下,鋰鈷鎳金屬的浸出率都達到了95%以上,同時還能在浸出渣中獲得高純度的碳酸錳。

董敏等人[11]在傳統氧化酸浸的基礎上提出了還原酸浸-沉淀-固相再生回收鋰電池正極材料的方法。先使用磷酸得到浸出液,再用沉淀法制備成Fe3(PO4)2·8H2O,后續在沉淀產物中加入磷酸鐵和葡萄糖溶液,其中葡萄糖溶液作為碳源,得到的混合物在700℃的氬氣真空管式爐中制備正極材料。與傳統的氧化酸浸的方法相比,這種新的方法加入了還原劑,避免了Fe2+被氧化成Fe3+,避免了后續混鋰煅燒過程中出現Fe3+雜質。

(3)直接再生法

除了對正極材料的回收之外,還有一種更直接的利用方法,就是對正極材料直接修復再生。傳統直接再生法都要通過高溫或者酸浸先把貴金屬鋰和鈷提取出來,再對正極材料進行修復。

Wang等人[12]提出了一種使用LiCl-CH4N2O深共熔溶劑(DES)對正極的LiCoO2進行直接修復。這種方法不會對LiCoO2進行破壞,DES只是作為選擇性補充鋰和鈷元素的載體,實驗結果表明修復后的材料與原始性能相當,并且DES可以被循環利用。和目前的LiCoO2生產技術相比,這種工藝減少了37.1%的能源消耗和34.8%的溫室氣體的排放,減少了環境污染和能源的浪費。

(4)廢物利用

近年來出現許多用其他廢物來對電池粉體進行回收利用的方法。

Ma等人[13]用抗生素菌渣作為還原劑對廢棄電池粉末進行焙燒,然后通過酸浸回收有價值金屬。此研究中使用的是1mol·L-1的硫酸,反應溫度為333K、反應時間為60min的最佳浸出條件下,Ni、Co、Mn和Li的回收率分別為99.4%、99.5%、99.9%和99.9%。此外,酸浸出殘渣可直接再用作鋰電池負極材料,具有優異的電化學性能。與傳統的熱還原方法相比,該方法具有通過一步熱處理同時實現兩種廢物的協同處理、高效回收低酸和高價值金屬的優點。

Su[14]等人以廢檳榔粉為還原劑,使用3mol·L-1的硫酸,檳榔粉與正極材料比為1:1,液/固體比分別為20mL·g-1和363K,溫度為120min,得到的鎳、鈷、錳、鋰的效率約為99.9%。反應動力學結果表明,所有研究元素的表觀活化能Ea均大于40kJ·mol-1,說明浸出過程受化學反應的控制。為了進一步貫徹保護環境、節約資源的理念,對實驗獲得的殘渣的毒性進行了研究,并對殘渣進行炭化焙燒,得到回收性能良好的負極材料。

(5)正負極材料綜合回收

目前大多數的研究都是圍繞如何從正極材料中回收有價值的組分,負極材料中含有的少量鋰元素被忽略。Wang等人[13]發現了一種從負極的鋰化石墨中直接在水中提取鋰,然后再通過固態燒結法,將從負極回收的鋰補充到正極材料里,對正極進行修復。工藝流程如圖2所示。

圖2 廢舊鋰離子電池的封閉式回收循環示意圖[15]

(6)超聲波輔助法

Jiang[16]在以雙氧水為還原劑,硫酸為浸出劑的基礎上用超聲波輔助浸出。最佳的浸出條件為使用360W的超聲功率,在溫度為30℃下浸出30min,在此條件下鋰和鈷的浸出效率分別可以達到98.62%和94.63%。研究證明在相同的實驗條件下與傳統的濕法工藝相比,超聲輔助浸出有更高的浸出率。

(7)微波碳熱還原法

Pindar[17]利用石墨或活性炭作為還原劑,對正極材料進行微波還原。實驗證明通過這種方法最終可以得到71.6%的鈷元素和82%的鋰元素,飽和磁化強度為91emu·g-1,工藝產率為32%。這種工藝用到的石墨,可以從廢棄的鋰電池負極中回收,綜合產品的質量和成本來看,微波碳熱還原法還是很成功的。

3.結論與展望

隨著動力鋰電池的大規模報廢,找到一個安全有效的回收利用廢棄鋰電池的方法成為亟待解決的問題。

對于正極材料的剝離技術來說,冷激法和熱解法相對來說好一些。冷激法只適用于粘結劑粘結力度小的鋰電池。熱解法會讓粘結劑分解產生有毒氣體,使用這種方法還要對尾氣進行處理。

雖然先將正極材料從正極片上剝離出來,有利于后續的處理,但是到目前的剝離技術都有些費時費力,不適合在工業上大規模應用。

對于鋰電池的回收利用來說,現有的技術中,火法和濕法冶金是最常被用到的方法。火法冶金和濕法冶金都會對環境造成污染,且經濟效益低。近幾年出現的直接再生技術以及利用其他廢棄物進行回收的方法,都對環境比較友好,并且減少了資源的浪費,實現了廢物再利用,在未來有很大的發展前景。