典型沿海電鍍園區場地污染特征及防治對策

盧向榮

(漳州市漳浦生態環境局,福建 漳州 363200)

電鍍作為我國制造業的基礎性工藝,被廣泛應用于衛浴、汽摩配件、機械等行業,但電鍍加工過程中會產生大量的污染物,特別是有毒有害的重金屬,是全球三大污染工業之一,污染狀況令人擔憂[1-2]。污染問題一直是困擾電鍍行業發展的一個難題,《水污染防治行動計劃》的頒布,對電鍍行業提出更為嚴格的環保要求。20世紀末,國家“一控雙達標”和“整頓小電鍍”的政策催生了電鍍工業集中區,江西、江蘇、廣西等地相繼建立了電鍍工業園區[3]。電鍍園區通過統一規劃和管理來解決電鍍行業普遍存在的技術水平落后、自動化程度低、管理水平差、資源消耗高、污染嚴重等一系列問題,同時創造更高的經濟效益[1,4]。

由于早期電鍍企業的環保意識較弱,未對污染物集中處理,且可能存在偷排、漏排污染物的現象,很可能對周邊的土壤環境造成影響。重金屬具有高毒性、持久性、不可降解性、隱蔽性、易被富集等特點,在環境中不斷遷移、轉化,最終進入并沉積于土壤、地下水等環境介質中,危害生態環境和人類健康[5-6]。因此,加強對電鍍工業園區周邊土壤的研究,分析重金屬污染特征,提出針對性的污染防控措施是必要的。近年來,國內學者開展了電鍍工業園區的土壤污染狀況調查工作[7-11],但對于沿海地區電鍍工業園區的研究較少。本文以福建沿海地區某電鍍園區場地為例,研究該園區土壤重金屬污染特征,并提出相應的污染防治措施,為相關企業可持續發展和居民健康防控提供科學依據。

1 園區基本信息

1.1 園區概況

電鍍園區位于福建省東南沿海地區,調查區域占地面積約50萬m2。園區于2000年投入使用,現共有20家企業,其中電鍍企業13家、電鍍污水處理廠1家。園區電鍍種類為鎳、鉻、銅,歷史上曾使用含氰電鍍工藝,目前已基本改為無氰電鍍。本次調查主要針對園區內電鍍企業展開。

1.2 水文地質條件

園區場地原始地貌為沖洪積及坡殘積臺地,地形較平坦,整體由西南至東北降低,地下水排泄流向為由西至東,由南至北滲流。

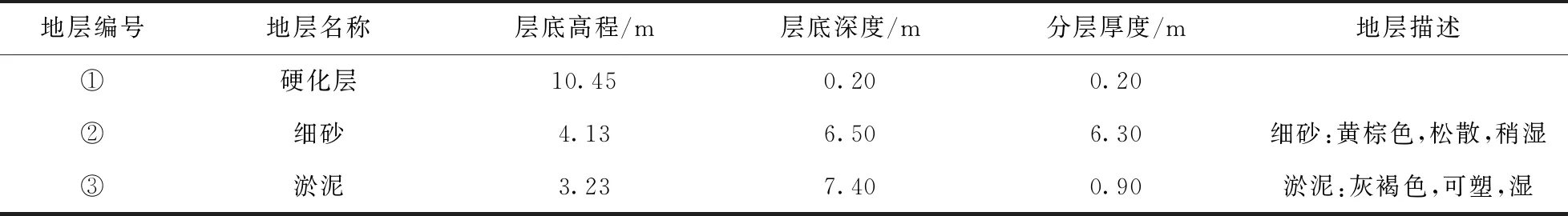

根據現場采樣鉆探情況可知,園區土層結構自上而下分別為硬化層、細砂、淤泥(未打穿),各地質層理化性質詳細情況如表1所示。

表1 園區地層分布及概況

①硬化層:以水泥混碎石凝固而成。層厚約0.20m。

②細砂:淺黃色,稍濕,介于稍密至中密狀態。含中粗砂約25%,粘粉粒約10%。各鉆孔均有揭露,層厚6.30~9.20m。

③淤泥:灰褐色,飽和,可塑狀態,切面稍有光滑,自上而下土質變硬,無存在軟弱夾層、洞穴等。未鉆探至該土層底板。

1.3 園區特征污染物分析

園區內企業主要從事電鍍生產,鍍種主要為銅、鎳、鉻,部分企業還涉及電泳、烤漆、噴漆、拋光等配套生產工藝。早期多家企業曾采用含氰電鍍工藝,近幾年陸續更改為無氰電鍍。園區污染以重金屬污染為主,各企業生產廢水主要經企業污水處理站處理達標后再統一輸送至園區污水處理站做進一步處理。

結合園區內各企業發展和現狀,可知園區主要特征污染物為pH、銅、鎳、六價鉻、鈷、氰化物、石油烴(C10-C40)。

①pH:以土壤pH表征土壤是否受強酸、強堿使用的影響;

②銅、鎳、六價鉻、鈷、氰化物:來源于電鍍原材料,如氯化鎳、硫酸鎳、硫酸銅、鉻酐、氯化鈷、氰化鈉、氰化亞銅等;

③石油烴(C10-C40):主要來源于電鍍前處理的除油過程,主要成分為潤滑油、機油等中長鏈石油烴。

2 園區土壤環境調查方法

2.1 點位布設

本次調查以園區內各電鍍企業作為布點區域,每個企業至少布設2個土壤點位、1個地下水點位。在不影響企業正常生產的情況下,點位主要布設在電鍍生產車間、污水處理站、危廢倉庫等盡量靠近污染源的位置,共計布設27個土壤點位、10個地下水點位,點位分布見圖1。

圖1 點位分布圖

樣品取樣時間為2020年9月底至10月初,每個點位取3個不同深度的土壤樣品,該園區整體地層結構較為簡單,除硬化層外,自上而下分別為細砂、淤泥和粘土,取樣位置主要如下:

①表層土壤(硬化層之下),深度0~0.5m;②初見水位附近0.5m范圍內土壤;③土壤鉆孔底部位置。

本次調查,園區內共采集了81個土壤樣品,10個地下水樣品。

2.2 測試項目

土壤測試項目為pH、砷、汞、鎘、鉛、鎳、六價鉻、銅、鈷、氰化物、石油烴(C10-C40)。

地下水測試項目主要為園區特征污染物,即pH、銅、鎳、鋅、鈷、六價鉻、氰化物、石油烴(C10-C40)。

3 測試結果

土壤各指標評價標準參考《土壤環境質量 建設用地土壤污染風險管控標準( 試行)》(GB 36600-2018)中二類用地篩選值,地下水各指標評價標準參考《地下水質量標準》(GB /T 14848-2017)IV類標準、《地下水環境監測技術規范》(HJ/T 164-2020);上述標準未提及的指標,其評價標準可參考背景值或其他地方標準。

3.1 土壤檢測結果

表2檢測結果顯示,重金屬砷、汞、鉛均有檢出,鎘、銅、鎳檢出率均高于70%,其中5#表層土壤中鎳超過《土壤環境質量建設用地土壤污染風險管控標準》(GB 36600-2018)中第二類用地篩選值,其他重金屬均未超過第二類用地篩選值;六價鉻僅一個表層樣品檢出,且低于第一類用地篩選值。特征污染因子鈷檢出率為98.77%,氰化物檢出率為24%,檢出濃度均遠低于第二類用地篩選值,5#表層土壤中石油烴超過《土壤環境質量建設用地土壤污染風險管控標準》(GB 36600-2018)中建設用地土壤污染風險第一類用地篩選值,但未超過第二類用地篩選值。

表2 園區土壤檢測結果統計表

園區內個別點位表層土壤存在特征污染物鎳超標的現象,深層土壤樣品均未檢出污染物超標,檢測項目除鎳以外超標率均為0,但最大值均超過福建省背景值,且鎳為電鍍工藝中的重要原料,說明企業的生產經營活動給園區土壤環境造成了一定影響。

3.1.1 表層土壤中特征污染物分布概況

對各點位表層土壤中特征污染物pH、銅、鎳、六價鉻、鈷、石油烴(C10-C40)做插值分析,推測園區內各污染物的分布特征(圖2)。調查區域內以紅壤為主,由于靠近沿海地區,表層土壤多為細砂,在未受污染的情況下,土壤一般呈酸性。本次調查發現園區表層土壤多為堿性、強堿性,個別點位為極強堿性,推測表層土壤已經受到企業生產活動中強堿等原材料使用的影響;園區內僅有一個點位鎳超標,其他點位檢出濃度均較低,超標點位位于5#表層污水站旁的綠化帶上;銅最大檢出值為1950mg/kg(未超二類用地篩選值),也位于5#表層;園區內僅5#表層土壤六價鉻有檢出,其他區域目前均未受企業生產活動影響;石油烴(C10-C40)檢出值均未超過二類用地篩選值,但5#表層土壤檢出偏高,超過一類用地篩選值。從鎳、銅、六價鉻、石油烴(C10-C40)的空間分布特征,推測污水站旁危廢灑落是造成表層土壤污染的原因。園區內各點位均未檢出鈷超標,目前未對土壤環境造成影響。

3.1.2 污染物分布特征

分析園區內典型地塊特征污染物pH、銅、鎳、鈷的垂直分布情況(圖3),該地塊土層分布自上而下分別為細砂、淤泥,各污染物垂直分布特征如下:

①pH:園區涉及使用強堿的區域如污水集中處理企業,所在區域表土樣品一般呈堿性(12#、13#均位于企業污水池旁),隨著深度增加,pH降低,淤泥層土壤呈酸性。

②銅、鎳、鈷:鎳、鈷濃度自上而下一般呈表層>底層>中層的規律,銅濃度自上而下呈底層>表層>中層的規律,主要與土層分布相關[13]。污染物首先遷移至表層土壤中,該區域包氣帶為細砂層,滲透性較強,污染物易隨地表降水滲透遷移至弱透水層或地下水,因此出現表層污染物濃度最高、淤泥層次之、細砂層污染物濃度最低的規律。

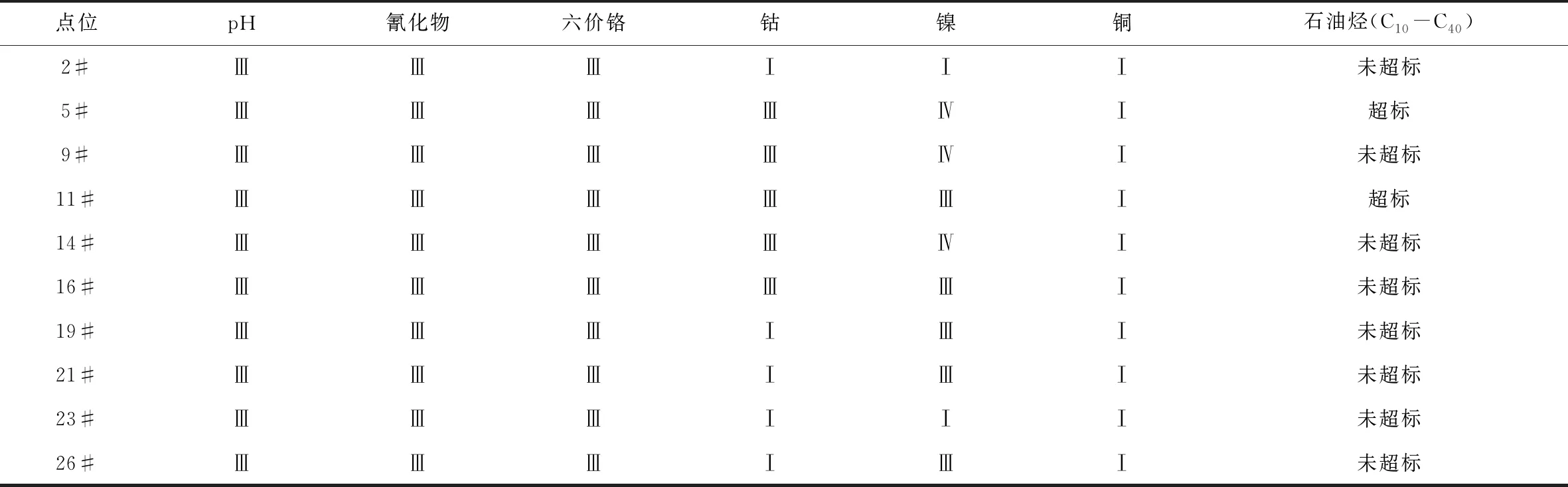

3.2 地下水檢測結果

從表3可知,本次調查地下水中各污染物指標均未超過《地下水質量標準》(GB/T 14848-2017)中IV類標準;5#、9#、14#的鎳指標超過Ⅲ類標準限值(0.02mg/L),屬IV類水,點位均位于污水池旁;5#、11#的石油烴(C10-C40)檢出值超過《上海市建設用地地下水污染風險管控篩選值補充指標》中限值(1.2mg/L);其他指標均未超過《地下水質量標準》(GB/T 14848-2017)表1中Ⅲ類標準限值。

表3 地下水質量類別評定結果

結合地下水流向,可知石油烴(C10-C40)超標的點位位于園區的下游方向,鎳屬于IV類的點位也整體位于地下水下游方向,考慮該園區包氣帶土層為細砂,滲透性較強,污染物易向地下下滲遷移,推測園區所在區域地下水受到了企業生產活動的影響,污染物質下滲或處理不當將導致重金屬元素在環境中遷移和轉化,最終遷移并累積于土壤和地下水,直接或間接地危害著人體健康[14-15]。

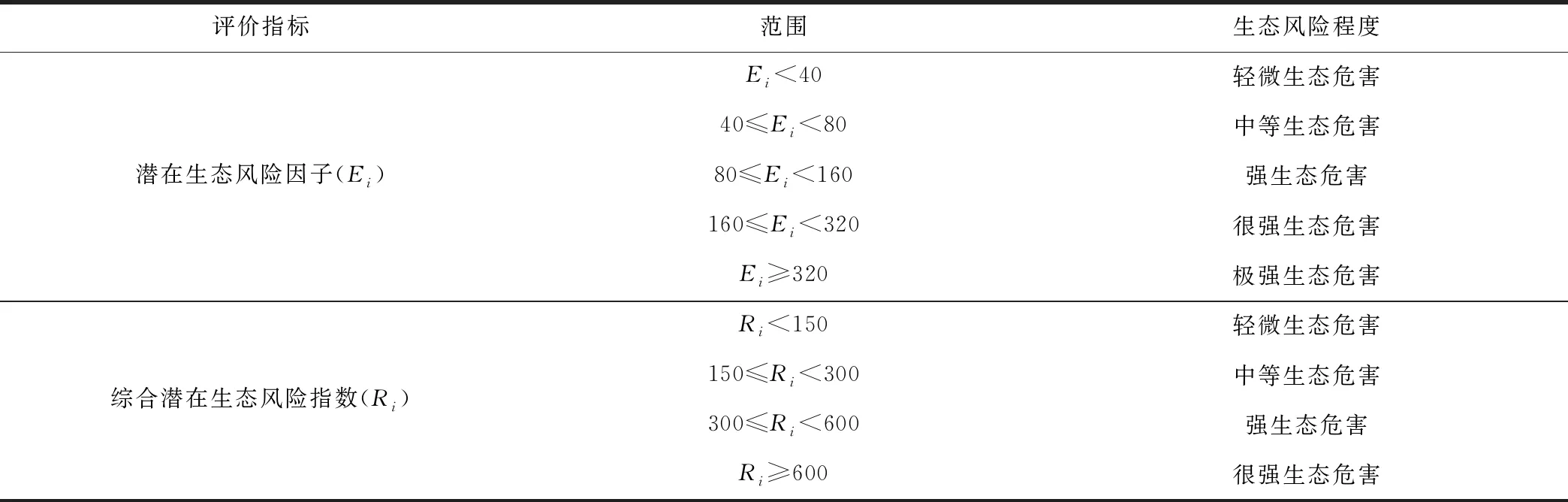

3.3 土壤環境潛在生態風險分析

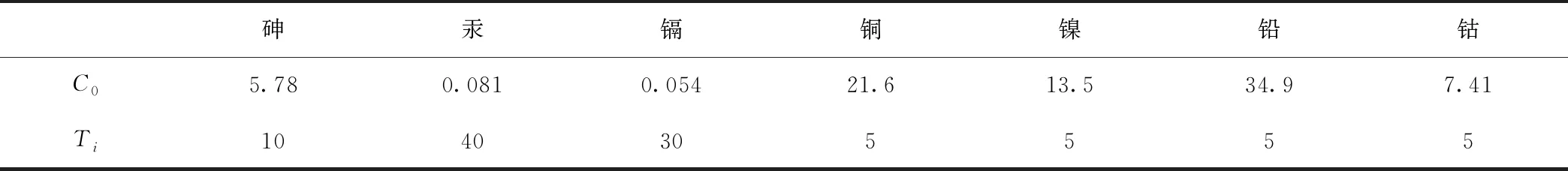

針對園區內全部81個土壤樣品中,采用Hakanson潛在生態風險評估法[10,16]對土壤中砷、汞、鎘、銅、鎳、鉛、鈷做評價,計算方法如下。

Ri=∑Ei

式中,Ei為潛在生態風險因子;Ti為污染物毒性響應系數;Ci為土壤中重金屬濃度實測值;C0為參比值(此處選用福建省土壤背景值);Ri為重金屬的綜合潛在生態風險指數(見表4、表5)。

表4 潛在生態風險評價指標與分級關系

表5 土壤中砷、汞、鎘、銅、鎳、鉛、鈷背景參比值和污染物毒性響應系數

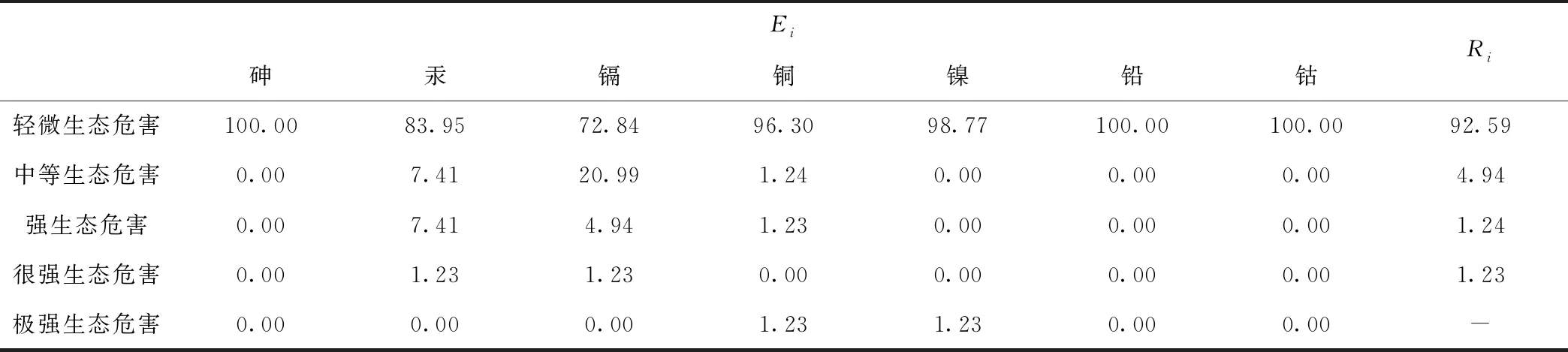

由表6-表8可見,砷、汞、鎘、銅、鎳、鉛、鈷的潛在生態風險因子(Ei)、綜合潛在生態風險指數(Ri)及分級情況。說明園區整體環境質量良好,潛在生態危害級別多為輕微、中等,土壤重金屬污染程度較輕[10];個別點位銅、鎳污染物出現了極強生態危害級別,且上述兩種污染物均為園區特征污染物,說明園區內的生產活動對土壤環境造成了一定影響,需加強對園區的管控,防止土壤環境質量的進一步惡化。

表6 土壤中砷、汞、鎘、銅、鎳、鉛、鈷潛在生態風險因子(Ei)

表7 土壤中砷、汞、鎘、銅、鎳、鉛、鈷綜合潛在生態風險指數(Ri)

表8 潛在生態風險因子(Ei)、綜合潛在生態風險指數(Ri)分級情況

4 污染防治對策

該電鍍園區自建立以來,管理相對規范,目前該園區土壤整體環境質量良好,但局部區域存在土壤和地下水環境質量指標超標的情況。因此,需要加強部門及屬地監管,落實企業主體責任,提高電鍍行業土壤污染源頭防控意識,多措并舉防治電鍍污染。

4.1 加強部門監管力度

一是實施全過程監管機制。在進場建設階段、日常監管過程以及停產退場環節,建立全過程環境管理制度,指導企業落實環保主體責任,規范污染防治行為,防范土壤污染風險,保障區域土壤環境質量。二是建設地下水監測網絡。建設園區周邊及企業內部地下水監測網絡,定期開展地下水環境監督性監測,及時掌握園區地下水環境質量,并采取污染防治措施。

4.2 落實企業主體責任

一是開展土壤隱患排查[17]。按照《重點監管單位土壤污染隱患排查指南》要求,定期開展園區內各企業土壤污染隱患排查,及時消除園區內土壤和地下水污染隱患,建立隱患排查制度。二是嚴格控制有毒有害物質排放,實施土壤及地下水自行監測,保證持續有效防止有毒有害物質滲漏、流失、揚散。三是對電鍍車間及污水處理設施周邊地面進行耐腐蝕處理,并定期檢查生產車間地面及排污管道是否破損,污染防治設施是否正常運轉[18]。

4.3 在產企業提標改造

企業應實施清潔生產,對在產企業的生產工藝、污水處理工藝及管網配備等環節進行提升改造,減少重金屬排放量;對地下污水池進行池中罐或者地上池改造、污水管采用明管套明溝或架空敷設[1,19],從源頭控制污染物排放量,預防重金屬污染風險。

4.4 構建園區環境污染風險管控云平臺

借助物聯網、大數據等信息化技術手段,構建基于地理信息系統的多尺度、可視化、實時互動式工業園區環境污染風險管控云平臺,為園區土壤和地下水環境精準監測、精細評估、科學防控提供全過程信息化支撐,為其他工業園區或者建設用地提供可復制、可推廣的土壤環境風險管控體系。