液壓支架自動化集中控制方案及應用研究

高慧婷

(晉能控股集團同家梁礦,山西 大同 037025)

引言

采煤機、刮板輸送機、液壓支架為綜采工作面的“三機”,其自動化程度、可靠性水平等決定綜采工作面生產效率和安全性。對于液壓支架而言,其控制系統主要依賴進口,導致實際生產中存在成本高、維修周期長及系統集成困難的問題,直接制約著我國煤礦自動化開采的瓶頸問題突破[1]。因此,實現液壓支架自動化控制系統的國產化、智能化及集中性,對于保證煤礦生產效率和安全、降低生產成本具有重要意義。本文重點對液壓支架自動化集中控制方案進行設計,并對其應用效果進行研究。

1 液壓支架控制器的總體設計

為實現液壓支架控制器集中控制功能的基礎,主要直接與液壓支架的電磁先導閥連接,接收手動或者自動的控制指令,以對液壓支架的動作進行驅動控制;同時,液壓支架控制器還可對現場傳感器所采集的參數信息進行分析匯總,并上傳至上位機及其他控制器。

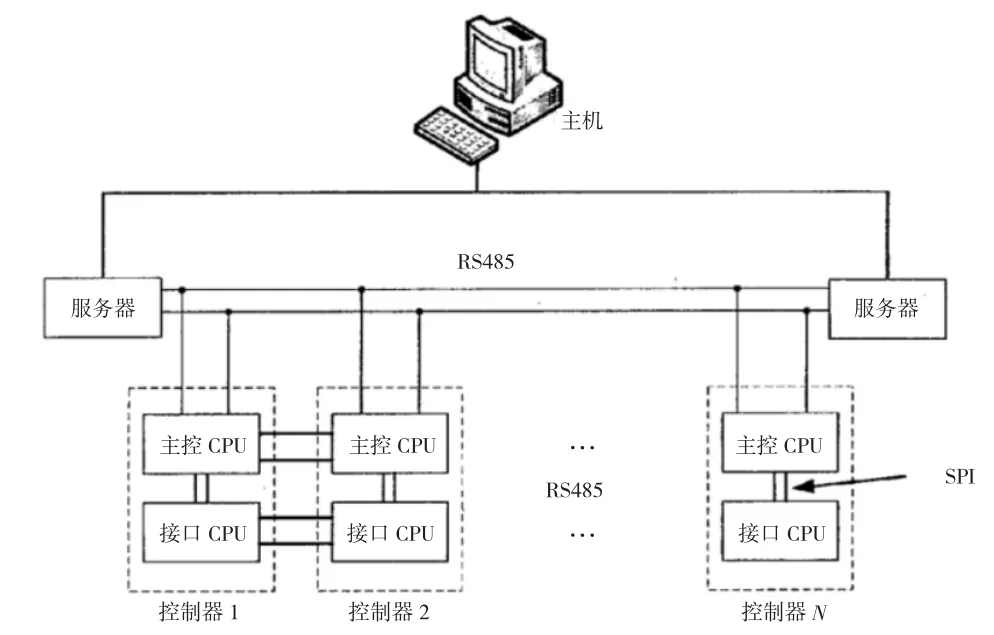

簡單的講,液壓支架單獨控制器的核心處理單元為C8051F020單片機,包括兩個數據處理單元和三總線結構。現場中,液壓支架控制器之間采用電纜進行通信,通信協議為RS485。一般的,液壓支架控制器的工作原理如圖1所示。

圖1 液壓支架控制器工作原理圖

結合綜采工作面的生產需求,液壓支架控制器需具備三種控制功能,分別包括就地控制、遠程控制及集中控制。其中,就地控制和遠程控制模式已經初步實現;而集中控制模式是本文研究的重點,旨在通過集中控制功能的設計,實現液壓支架控制器與端頭控制器及上位機等實現互通。根據采煤機、刮板輸送機的工作狀態自動完成拉架或追機等動作,最終達到綜采工作面少人甚至無人的自動控制理想狀態。鑒于綜采工作面相對惡劣的工作環境,要求液壓控制系統具備抗惡劣環境和強電磁干擾的能力,并且滿足《國家爆炸環境用防爆電器設備要求》的相關標準要求[2]。結合液壓支架的實際生產需求,其對應的控制器需滿足如下技術指標要求:

1)為適應工作面高濕度、高瓦斯及粉塵濃度較高的工作環境,要求液壓支架控制器的防護等級為IP67以上。

2)液壓支架可根據生產工況輸出相應的16路驅動信號,同時對5路模擬量信號和3路開關信號進行采集。

3)在實際支護過程中,控制器需對本體及采煤機、刮板輸送機的工作狀態進行監控,即需為液壓支架控制器配置相應的位移傳感器、壓力傳感器及紅外信號傳感器。各類傳感器的指標如下:位移傳感器主要是對液壓支架推移千斤頂油缸的行程進行監測,要求位移傳感器的精度為1 cm。壓力傳感器安裝于液壓支架立柱千斤頂內部,主要是對其所承受的壓力進行監測,判斷設備是否達到支護效果。結合生產需求,所配置壓力傳感器的最大測量值為60 MPa,測量誤差控制在0.1%左右。紅外信號傳感器分為紅外發射裝置和紅外接收裝置,其中紅外發射裝置安裝于采煤機本體,紅外接收裝置安裝于控制器本體,主要作用是對采煤機進行定位,并根據位置采用液壓支架完成相應的支護動作[3]。

2 液壓支架集中控制方案的設計

2.1 液壓支架集中控制功能

在上述液壓支架控制器滿足其基本生產需求的基礎上,為進一步提升液壓支架在綜采工作面的自動化、智能化甚至無人化的控制能力,在基本液壓支架控制器的基礎上增加集中控制功能。液壓支架集中控制功能具體如下:液壓支架集中控制可對采煤機的實時位置、液壓支架推移油缸及立柱支撐壓力進行實時采集,并可通過通信路徑上傳至上位機;液壓支架集中控制器可根據端頭控制器發送的指令,實現對采煤機的跟機動作,并根據采煤機的位置完成自動拉架、推溜等操作流程。

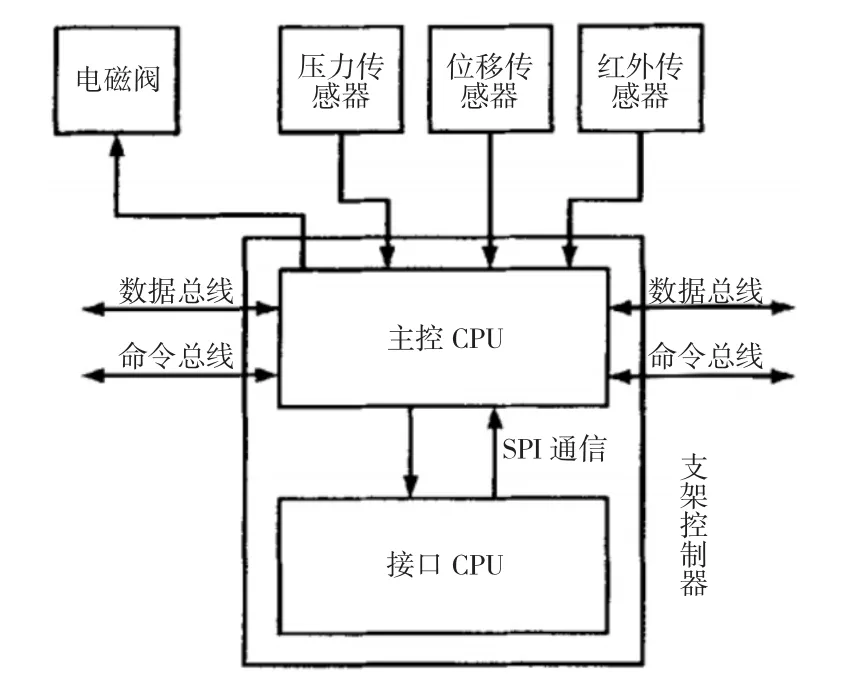

液壓支架集中控制器結構框圖如圖2所示。

圖2 液壓支架集中控制器結構框圖

2.2 液壓支架集中控制功能的實現

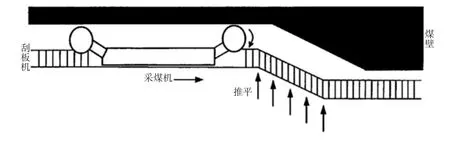

本文所研究工作面的長度為183 m,整條工作面中共有122臺液壓支架,且液壓支架均為四立柱式,型號為ZZ8800-14/26D。根據采煤機動作的不同,對應的采煤機工作流程包括中間段采煤、斜切進刀采煤及截割三角煤[4]。本文重點對采煤機截割三角煤時的液壓支架集中控制方案進行分析。采煤機截割三角煤工作面模擬示意圖,如圖3所示。

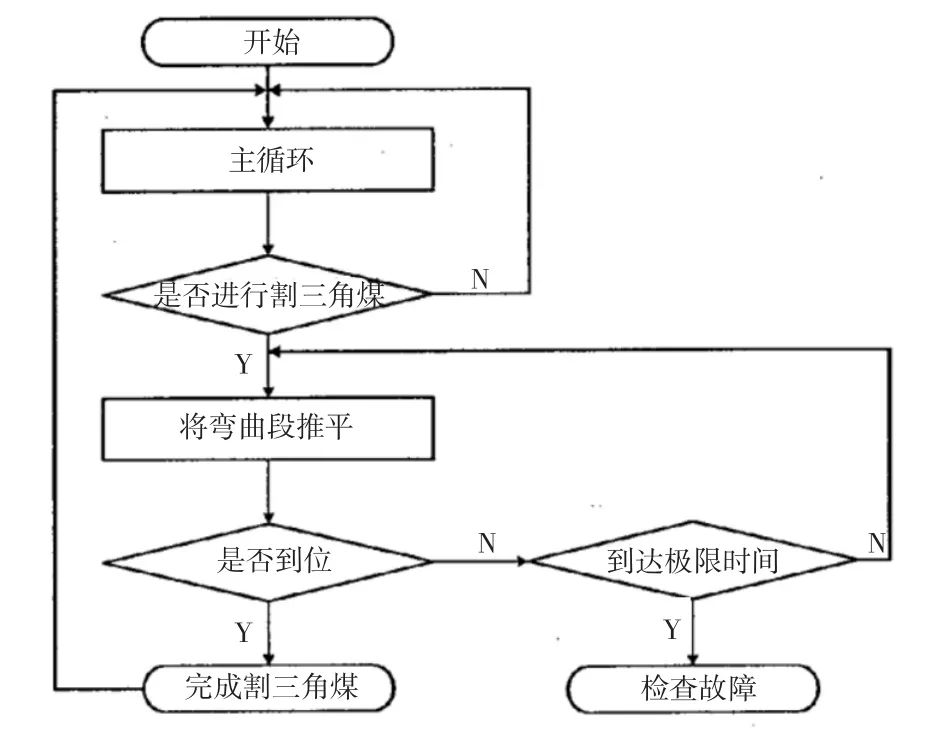

由圖3所示,采煤機截割三角煤時的關鍵動作如下:將刮板輸送機推移到水平位置,為下一循環斜切進刀和中間段煤層的開采作準備。對應的液壓支架集中控制流程如圖4所示。

圖3 采煤機截割三角煤工作面模擬示意圖

由圖4所示,采煤機截割三角煤時,液壓支架控制器根據端頭控制器的指令將推移千斤頂的油缸行程推移至最大。同時,在推移過程中基于位移傳感器判斷是否推移到指定位置,并向采煤機發送下一階段的開采指令。

圖4 液壓支架截割三角煤的集中控制工藝流程

3 液壓支架集中控制的應用

為驗證上述液壓支架集中控制器對所有液壓支架的集中控制性能,將液壓支架集中控制器安裝于工作面的每臺液壓支架中,并為其配置必需的控制器固定裝置、壓力傳感器、位移傳感器、紅外信號傳感器及電源等。結合工作面液壓支架控制器的數量為122臺,工作面共配置42臺控制器電源,其中1臺電源向端頭控制器供電,另外41臺向液壓支架集中控制器供電。安裝完畢后,在現場工作面主要對液壓支架集中控制的單功能、成組功能、急停閉鎖功能及傳感器的信號采集功能進行測試[5]。

在為期三個月的生產測試中發現,液壓支架集中控制功能可根據實際生產需求完成基本的控制功能,控制器能夠根據工況靈敏、準確且快速地對液壓支架的各種動作進行控制。但是,在實際試驗中還發現液壓支架控制器存在如下問題和不足:

1)液壓支架控制器與電磁先導閥匹配性不高,在某些工況下出現控制器驅動能力不足的問題。

2)液壓支架集中控制器的防潮處理還有待進一步改進。

4 結論

液壓支架為綜采工作面必不可缺的支護設備,其與采煤機和刮板輸送機相配套。實現液壓支架的自動化集中控制,對于保證綜采工作面的生產效率和安全性具有重要意義。本文重點在傳統液壓支架控制器的基礎上實現集中控制功能,并對集中控制功能進行工業性試驗評估,總結如下:

1)液壓支架控制器能夠根據采煤機的實時位置進行自動拉架或者推溜控制;同時,基于集中控制器還能夠對支架實時支護參數進行監測并與上位機進行通信。

2)液壓支架集中控制器還存在一系列的問題,需在今后進一步改進優化,包括控制器的防潮處理及其與電磁先導閥匹配度不高的問題。