PLC 控制AGV自動運送小車的設計★

陳媛媛,張守興,陳 菁

(1.海口經濟學院,海南 海口 571100;2.青島理工大學琴島學院,山東 青島 266000)

引言

近年來,隨著現代化工業技術不斷發展,工業向自動化、智能化、數字化發展的腳步越來越快。如今自動化控制技術已經發展的非常成熟,特別是工廠企業的流水線控制系統已完全代替傳統的生產制造工藝,在減小人工成本,提高生產效率方面尤其突出。隨著“中國制造2025”戰略的逐步推進,以自動導引小車AGV為代表的新一代智能控制運送小車技術,因其安裝容易,維護方便,近年來越來越廣泛地應用在各大企業生產車間。但由于各個企業生產工序、工作環境等各不相同,對AGV自動運送小車的功能、參數、精度等需求也不同[1]。

AGV自動運送小車是當代各種生產、制造、研發等企業所必須的設備,可以大大提高工作效率,減少人力資源的投入,加快生產制造的速度。傳統的繼電器、接觸器控制小車缺點多,體積大且線路復雜,同時維修成本高、維修周期長已無法正常滿足企業需求,隨著PLC自動控制技術的發展,運送小車的自動控制也容易實現。

為實現工業現場運輸物料載體的優化,節約人工成本,降低安全隱患,結合企業對智能化運輸的需求,模擬仿真AGV小車自動導引方案[2]。本文設計了基于PLC控制自動導引小車,完成對小車車體結構的設計、硬件電路設計及其外圍控制電路設計,可按照既定路線實現AGV自動導引運送功能。

本文研究基于PLC控制的AGV自動運送小車控制,可滿足現代生產對物流系統、生產車間自動搬運作業的高要求。為我國AGV小車導航技術的研究奠定一定的理論及實驗基礎。

1 小車整體設計

1.1 AGV運送小車車體結構設計

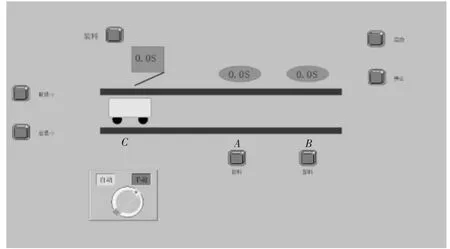

小車車體設有A、B、C三個控制點,7個小車動作控制按鈕。包括裝料按鈕、卸料按鈕A、卸料按鈕B、前進按、后退按鈕、啟動按鈕和停止按鈕。為了使系統執行更加方便,可以實現手動和自動兩種模式自由切換。AGV小車系統車體結構圖如圖1所示。

圖1 AGV小車系統車體結構圖

1.2 AGV小車控制系統流程框圖

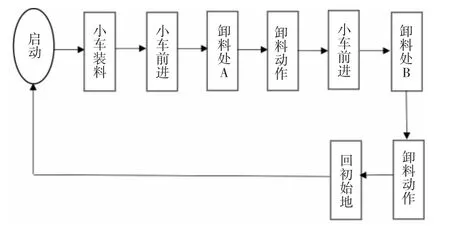

AGV小車的自動運送控制設計最主要的關鍵技術為遠程控制和位置控制,AGV小車采用自動導引模式,可實現按照既定的路線對運送物料的裝料、卸料等操作。具有加速快,位置定位準確,適合運輸比較重的物料,運行平穩,系統控制簡單,成本低,便于應用多種環境區域等優點,但也面臨著路線不能隨機改變,只能按照既定路線行駛的缺點。AGV小車控制系統流程框圖如下頁圖2所示。

圖2 AGV小車控制系統流程框圖

2 控制系統硬件設計

AGV自動運送小車控制系統主要硬件設備有:傳感器、驅動電機、氣動系統、PLC控制器等。

2.1 主要硬件設備選擇

其中傳感器選擇熱釋電型紅外傳感器,驅動電機則考慮實際運送物料的重量及小車運行速度等方面選用大扭矩電機。

2.2 PLC主控制器選擇

按照小車車體結構設計特點,需5個輸入點、4個輸出點、1個模擬量輸入和1個模擬量輸出來控制物料往返小車運動,經過反復研究小車工藝流程以及物料往返小車所需的輸入輸出變量的特點,本文采用西門子s7-200系列CPU224控制器作為主控制器[3]。

3 AGV自動運送小車軟件設計

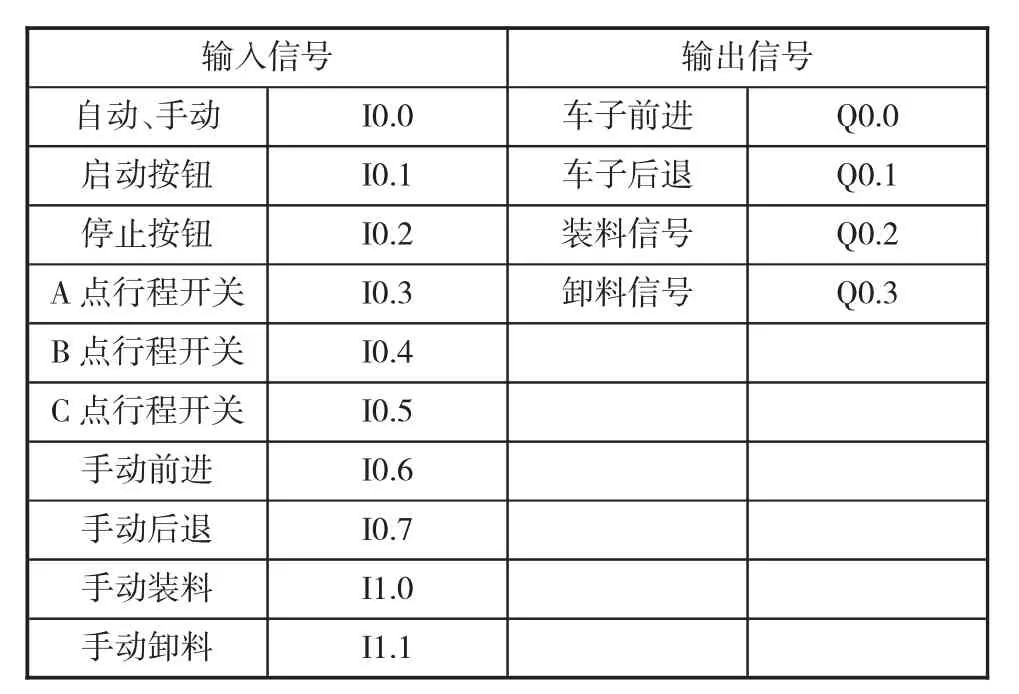

3.1 I/O分配

PLC控制系統的輸入信號,將外部控制按鈕開關量信號與PLC內部控制端子進行一一對應,編寫I/O分配表。如圖表1所示。

表1 I/O分配表

3.2 PLC控制梯形圖設計

3.2.1 主程序塊

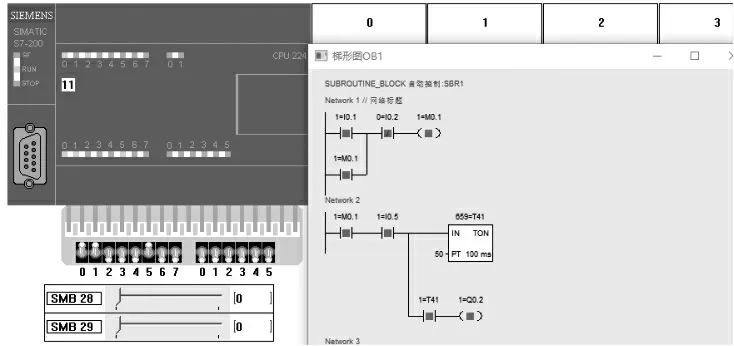

系統上電,采用M0.0方便手動自動自由切換,置位為1表示手動模式,即系統上電之后默認為手動模式。指令盒SRB0表示手動子程序,SRB1表示自動子程序。圖3為上電程序運行模擬圖。

圖3 上電程序運行模擬圖

3.2.2 手動自動模式選擇

用戶可根據需求選擇手動或自動模式。如切換自動模式,點動I0.0觸點直接切換自動模式,這里運用到上升沿指令和下降沿指令,I0.0點動通路后上升沿指令調用M0.0,當M0.0復位為0時自動模式切換成功,同時下降沿指令的使用代表著I0.0通路后循環保持繼電器M0.0狀態為0。圖4、圖5分別為自動模式下程序運行模擬圖及裝料程序運行模擬圖。

圖4 自動運行模擬圖

圖5 自動運行模式下裝料模擬圖

4 組態分析

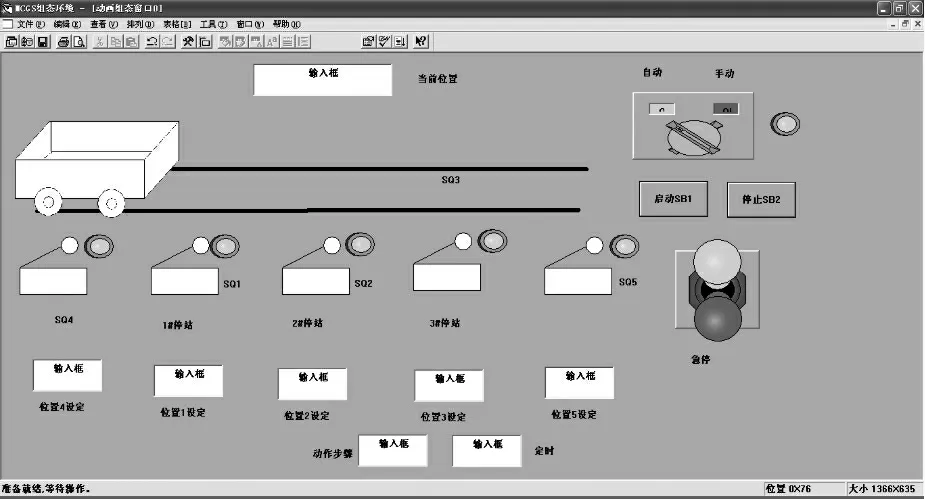

根據工藝和控制要求建立主監控畫面,建立自動運送小車、限位開關、指示燈、控制按鈕、連接變量、組態動畫,做出的監控主畫面如圖6所示。

圖6 組態控制監控畫面

5 結論

基于PLC控制AGV自動運送小車的設計,實現按照既定路線對小車自動裝料、卸料的控制,同時結合組態控制實現對自動小車控制畫面的組網監控,采用專用的PPI編程電纜來實現軟件與PLC之間的通信連接,及PLC與組態之間的通信連接。