液壓支架回撤裝置的設(shè)計(jì)及試驗(yàn)

李小艷

(華陽(yáng)新材料科技集團(tuán)有限公司,山西 陽(yáng)泉 045000)

引言

目前,國(guó)內(nèi)大多數(shù)煤礦井下搬家倒面時(shí),對(duì)液壓支架的回撤工作基本上還是靠單體柱和絞車,通過變向輪生拉硬拽回撤支架,此種工藝使用人員多,勞動(dòng)強(qiáng)度大,工作效率低,而且存在鋼絲繩斷裂彈傷人等不安全因素。為了解決以上問題,研制開發(fā)綜采工作面回撤液壓支架的裝置已勢(shì)在必行[1]。本文將對(duì)綜采工作面液壓支架回撤裝置進(jìn)行設(shè)計(jì)并對(duì)其進(jìn)行試驗(yàn)研究。

1 工程概況

液壓支架的回撤效率及安全性,不但與液壓支架回撤裝置的性能相關(guān),而且還與工作面頂?shù)装迩闆r相關(guān)。本文以7110工作面為例開展研究,具體所研究液壓支架的型號(hào)為ZF7000/18/32。7110工作面的煤層傾角為7°,對(duì)應(yīng)煤層的平均厚度為8 m,煤層最大厚度為8.9 m,最小厚度1.1 m,該工作面的頂?shù)装迩闆r如表1所示。

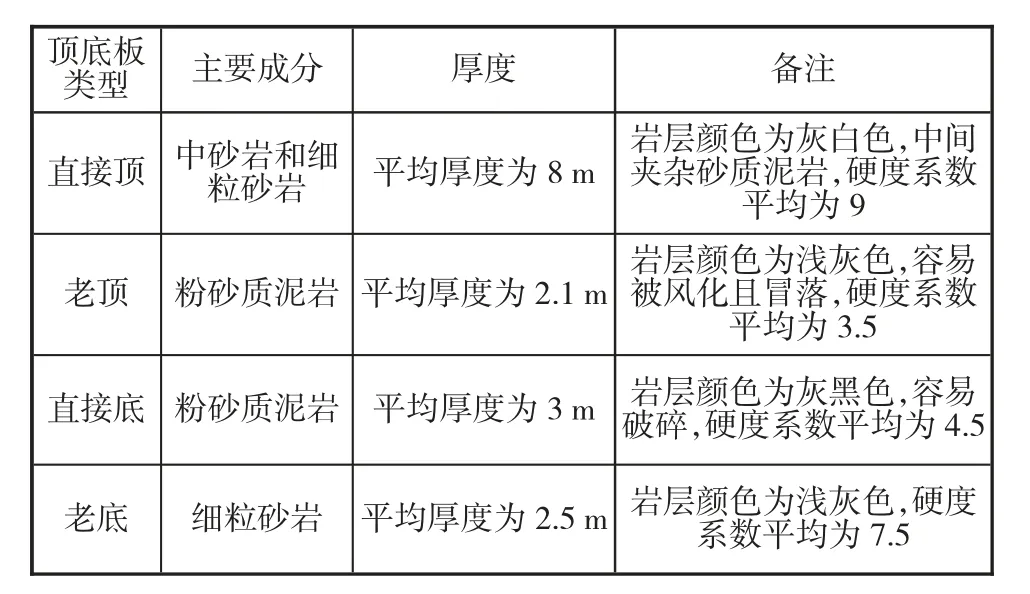

表1 7110工作面頂?shù)装迩闆r分析

ZF7000/18/32的工作阻力為7 000 kN,最大支護(hù)強(qiáng)度為0.6 MPa,液壓支架為四柱支撐掩護(hù)式形式。針對(duì)7701工作面大采高的情況,特針對(duì)性地設(shè)計(jì)液壓支架回撤裝置。

2 液壓支架回撤裝置的設(shè)計(jì)

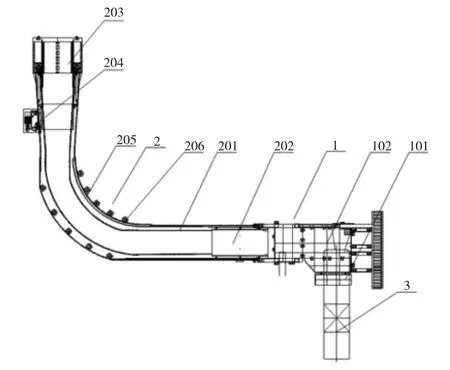

本文所設(shè)計(jì)的大采高工作面回撤液壓支架的裝置,包括出架裝置和趕架裝置兩大部分。其中,出架裝置用于將液壓支架移動(dòng)到所述趕架裝置上,趕架裝置用于將液壓支架搬運(yùn)到指定位置。出架裝置和趕架裝置配合使用對(duì)液壓支架進(jìn)行回撤[2]。所設(shè)計(jì)的液壓支架回撤裝置如圖1所示。

圖1 液壓支架回撤裝置總體結(jié)構(gòu)示意圖

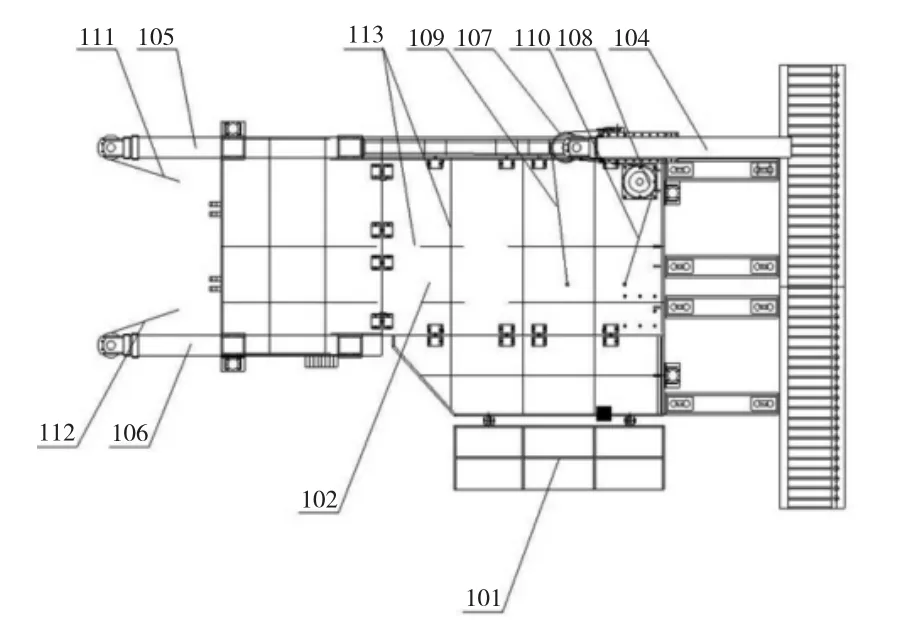

2.1 出架裝置的設(shè)計(jì)

液壓支架回撤裝置的出架裝置包括有入架平臺(tái)、支撐平臺(tái)以及相關(guān)的液壓控制系統(tǒng)。支撐平臺(tái)表面設(shè)置有若干加強(qiáng)筋;入架平臺(tái)與支撐平臺(tái)相連接用于將液壓支架通過入架平臺(tái)進(jìn)入支撐平臺(tái);相關(guān)液壓控制系統(tǒng)包括有四個(gè)油缸及相應(yīng)的泵站系統(tǒng)以及與油缸相作用的推桿。

第一油缸和第二油缸上下平行設(shè)置在支撐平臺(tái)的入口處,支撐平臺(tái)的入口為連接入架平臺(tái)的正前方;在支撐平臺(tái)上還設(shè)置有轉(zhuǎn)向定滑輪和轉(zhuǎn)向動(dòng)滑輪,轉(zhuǎn)向定滑輪設(shè)置在第一油缸連接的推桿的正前方,轉(zhuǎn)向動(dòng)滑輪位于第二油缸的里側(cè);通過第一拉繩對(duì)第一油缸的推桿進(jìn)行作用;通過第二拉繩對(duì)第二油缸的推桿進(jìn)行作用。

將第三油缸和第四油缸安裝于支撐平臺(tái)的兩邊,支撐平臺(tái)的出口處設(shè)置有斜板;第三油缸連接的推桿上設(shè)置有第三拉繩,第四油缸連接的推桿上設(shè)置有第四拉繩。

出架裝置結(jié)構(gòu)如圖2所示。

圖2 出架裝置結(jié)構(gòu)示意圖

2.2 趕架裝置的設(shè)計(jì)

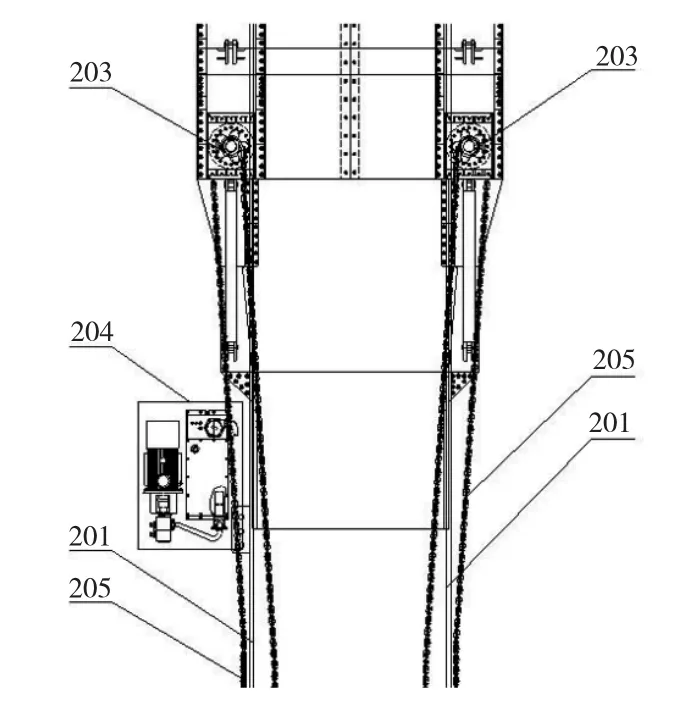

趕架裝置包括導(dǎo)槽、運(yùn)駕車、驅(qū)動(dòng)裝置和第二液壓控制系統(tǒng),運(yùn)駕車設(shè)置在導(dǎo)槽上,趕架裝置對(duì)應(yīng)的第二液壓控制系統(tǒng)主要由液壓泵站、驅(qū)動(dòng)裝置組成;其中,驅(qū)動(dòng)裝置包括有液壓馬達(dá)、液壓泵站組成,如圖3所示。

圖3 趕架裝置中驅(qū)動(dòng)裝置和第二液壓控制系統(tǒng)的俯視圖

3 液壓支架回撤裝置的試驗(yàn)

3.1 液壓支架回撤裝置工作過程

通過出架裝置1上四個(gè)油缸的協(xié)調(diào)動(dòng)作,可完成對(duì)液壓支架的移動(dòng)和轉(zhuǎn)向,具體為:待推移的液壓支架通過第一拉繩與其推溜器連接,通過第二拉繩與其底架孔進(jìn)行連接。在實(shí)際操作中,通過對(duì)運(yùn)行手柄進(jìn)行動(dòng)作將第一和第二油缸的活塞桿推動(dòng);與此同時(shí),在第一拉繩和第二拉繩的作用下將其液壓支架拖拽至支撐平臺(tái)的中間地方。

繼上述步驟,將第二拉繩解除的同時(shí)將其余的第三和第四拉繩分別于液壓支架推溜器進(jìn)行固定;同時(shí),將第一拉繩與液壓支架的底架孔進(jìn)行連接,在第一、第三以及第四油缸的作用下,對(duì)第一、第三、第四拉繩的位置進(jìn)行調(diào)整,將液壓支架旋轉(zhuǎn)90°,保證液壓支架與其對(duì)應(yīng)支撐平臺(tái)的出口處于相互平行的位置,方便后續(xù)的裝車操作[3-4]。

具備裝車操作后,將第一、第三以及第三拉繩從液壓支架上接觸,并將對(duì)應(yīng)的手柄處于初始位置;將第三、第四拉繩再次分別于液壓支架的安裝孔進(jìn)行連接;通過操作手柄分別對(duì)第三、第四油缸進(jìn)行控制,實(shí)現(xiàn)對(duì)液壓支架的移動(dòng),最終將液壓支架推移至運(yùn)架車的中間位置。上述操作完成后,將第三、第四拉繩從液壓支架的安裝孔拆除,手動(dòng)將對(duì)應(yīng)的操作手柄至于初始位置,同時(shí)將第三、第四拉繩復(fù)位。

3.2 液壓支架回撤裝置試驗(yàn)效果

本文所設(shè)計(jì)的液壓支架回撤裝置具備結(jié)構(gòu)簡(jiǎn)單、操作方便的優(yōu)勢(shì),各項(xiàng)動(dòng)作均可通過其液壓控制系統(tǒng)完成,保證了液壓支架回撤操作的安全性和穩(wěn)定性。該裝置相匹配的出架裝置可實(shí)現(xiàn)液壓支架的推移和方向的轉(zhuǎn)變,保證對(duì)工作面各種角度液壓支架的移動(dòng),可適用于各類煤礦重型液壓支架的回撤任務(wù)。同時(shí),在本文所設(shè)計(jì)液壓支架回撤裝置的基礎(chǔ)上還可配合相關(guān)運(yùn)輸設(shè)備對(duì)特殊位置的液壓支架完成相應(yīng)的回撤任務(wù)。整體上講,液壓支架回撤裝置可極大地降低作業(yè)人員的勞動(dòng)強(qiáng)度,提升煤礦生產(chǎn)的安全性,對(duì)于保證煤礦自動(dòng)化生產(chǎn)具有重要意義。

4 結(jié)論

所設(shè)計(jì)的液壓支架回撤裝置可保證液壓支架回撤裝置的安全性和高效性,可對(duì)工作面頂板進(jìn)行有效支護(hù)。同時(shí),在整個(gè)移架過程中動(dòng)作順暢,經(jīng)測(cè)試在拉移和調(diào)向過程僅需7 min即可完成機(jī)械化液壓支架的回撤操作。