直噴汽油機噴油器熱負荷和積碳的試驗

周建偉,裴毅強,張延峰

(天津大學 內燃機燃燒學國家重點實驗室,天津 300350)

世界能源環境問題面臨日益嚴峻的挑戰,各國對內燃機執行了嚴格的排放法規,缸內直噴(GDI)汽油機性能隨之不斷提升.但近年來研究發現噴油器積碳問題嚴重性日益凸顯,由此導致的燃油霧化變差、排放物增加問題亟待解決[1-3].噴油器積碳的形成是一個復雜的物理化學過程,燃料組分、噴油器結構、噴油器溫度和發動機工況等因素都會對積碳程度產生影響[4].文獻[5—7]認為,噴油器溫度是關鍵因素,當噴油器溫度高于汽油90%蒸餾溫度(T90)時,積碳會大量生成;但同類研究得出結論并不完全支持Kinoshita等[5]提出的結論.邸立明等[8]采用氣、液和固多場耦合模擬的方法得到柴油機噴油器的溫度分布,最高溫度僅為307℃,遠低于燃油結焦的閾值溫度(473℃).Imoehl[9]研究了噴油器溫度特性和溫度對積碳的影響,當噴油器頭部溫度達到140℃時,積碳大量生成,而升高到210℃時,積碳則消失.隨負荷增加,噴油器頭部溫度先增加后降低,轉速為5500r/min時達到最高溫度為150℃.Katashiba等[10]研究了噴油器布置、密封結構對噴油器溫度的影響,結果表明前端密封的結構和減小噴油器頭部暴露面積能顯著降低噴油器溫度.但缺乏對目前GDI汽油機噴油器熱負荷特性的詳細研究以及噴油器溫度對積碳形成影響的研究.

基于此,筆者開發了噴油器溫度測試系統,在一臺GDI汽油機上進行了試驗,深入研究發動機轉速、負荷、GDI噴油器噴油量、冷卻水溫度和缸內燃燒參數等因素對噴油器熱負荷特性的影響,同時研究噴油器溫度對積碳形成的影響、分析積碳形成機理和提出抑制積碳的技術措施,從而為實際應用提供有效參考.

1 試驗裝置及試驗方法

1.1 噴油器傳熱特點和試驗裝置

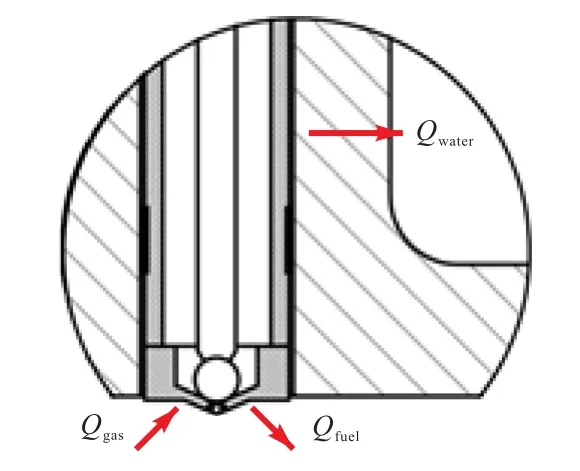

噴油器安插于缸蓋,噴油器頭部暴露于燃燒室,噴油器工作時,燃油在噴油器內流動.與噴油器產生熱交換的熱源是冷卻水、缸內燃氣和燃油[11-12].圖1為噴油器的傳熱示意.由于噴油器體外表面與安裝孔之間的配合間隙很小,由有限空間對流換熱機理可知,噴油器體外表面與安裝孔之間的換熱方式為熱傳導.而噴油器體外表面與安裝孔之間的換熱主要受到冷卻水影響.因此,噴油器體外表面與安裝孔之間的換熱量用Qwater來表示,主要受冷卻水溫度和冷卻水流速的影響.燃油在噴油器內流動時,與噴油器內表面之間的換熱方式為熱對流.燃油停止流動時,傳熱方式主要為固、液之間的熱傳導,換熱量用Qfuel來表示,主要受到燃油流速和燃油溫度的影響.缸內氣體在燃燒室內流動、放熱,與噴油器頭部外表面換熱,其傳熱方式為熱對流,換熱量用Qgas來表示,主要受缸內氣體溫度和負荷的影響.以上傳熱機理和傳熱特點的分析為噴油器熱負荷試驗方案制定和結果分析提供了指導.

圖1 噴油器的傳熱示意 Fig.1 Heat transfer of injector

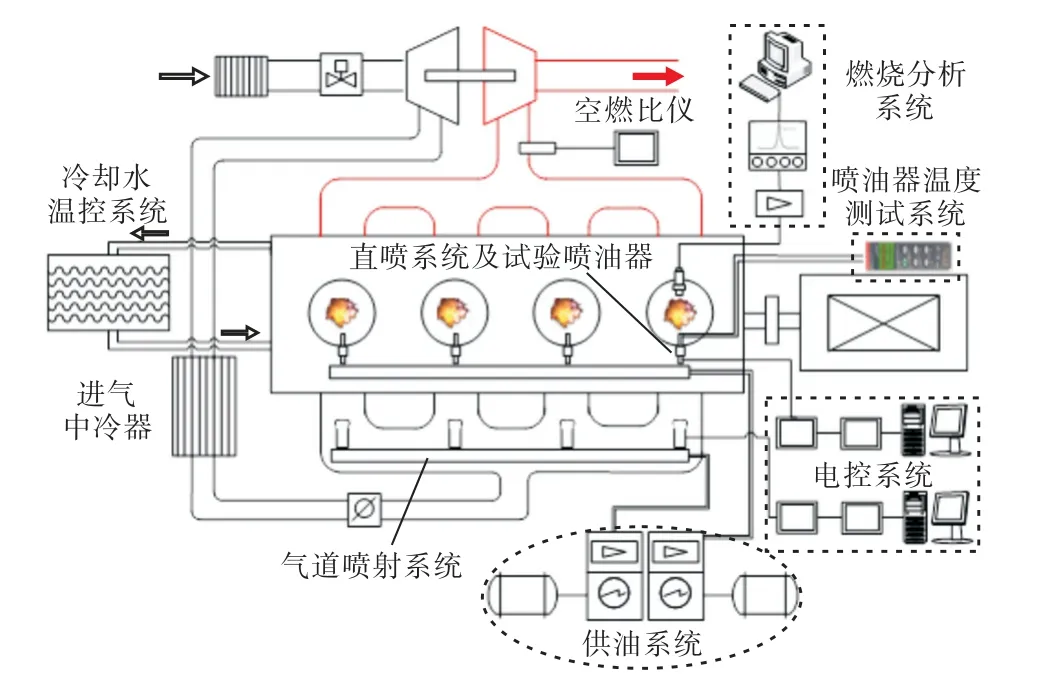

試驗在一臺GDI汽油機上進行,發動機及噴油器的技術參數如表1所示,試驗裝置見圖2.為實現噴油器熱負荷特性的研究,自行開發了一套噴油器溫度測試系統.該測試系統由熱電偶、溫度記錄儀和計算機組成.溫度記錄儀的采樣頻率為1Hz、精度為讀數的(±0.002+1)℃及分辨率為0.1℃,溫度記錄儀采集到熱電偶的溫度,計算機實時監測溫度、保存數據.進氣量、點火正時和過量空氣系數等參數通過直 噴電控系統靈活控制,為研究GDI噴油器噴射量對噴油器溫度的影響,在發動機上安裝了氣道噴射系統,在直噴電控系統和氣道噴射電控系統協同控制下可以靈活調節同一工況下GDI噴油器的噴射量.GDI噴油器噴油量的測試采用AVL735高精度油耗儀.使用Kistler缸壓傳感器和AVL燃燒分析儀等采集缸壓,獲得燃燒數據.冷卻水溫控系統精確控制冷卻水的溫度.

表1 發動機技術參數 Tab.1 Engine specifications

圖2 試驗裝置示意 Fig.2 Experimental system

1.2 試驗方法

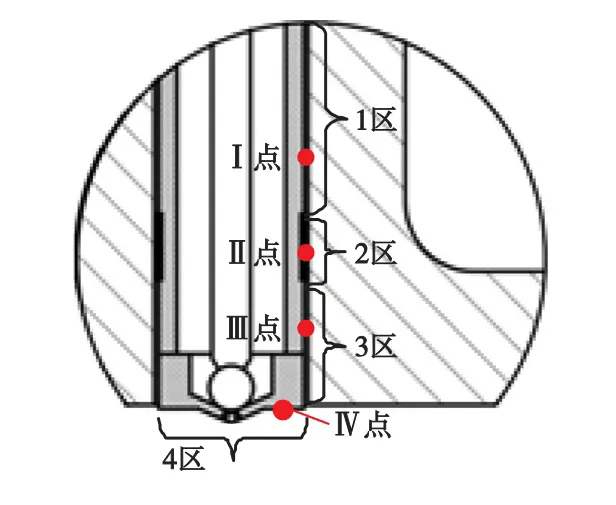

基于噴油器傳熱特點、噴油器結構以及噴油器裝配結構,噴油器外表面可分為4個區域,1區是密封環上游,2區是密封環內,3區是密封環下游,4區是噴油器頭部.4個區域有不同的傳熱方式和傳熱特點,為詳細研究噴油器的溫度場,在4個區域分別布置了4個溫度測量點,如圖3所示.為實現噴油器溫度測試,對噴油器進行了特殊改造.在噴油器表面開出細槽,將高精度細絲熱電偶(K型,直徑為0.25mm)與細槽過盈配合,熱電偶可獲得緊固聯接,裝配好熱電偶、密封環后,進行密封測試,保證密封性.

圖3 噴油器和熱電偶裝配示意 Fig.3 Assembly of injector and thermocouples

在研究某一參數對噴油器溫度的影響時,為了消除其他因素的影響,保持其他控制參數及邊界條件不變,冷卻水溫度為85℃,進氣中冷后溫度為30℃、直噴供油系統進油溫度為25℃,以上溫度控制精度為±1℃.在水溫對噴油器溫度影響試驗中,水溫從76℃增加至92℃,間隔為2℃,溫度控制精度為 ±0.5℃.為減小發動機循環波動的影響,待工況穩定后,噴油器溫度采集時長為2min,取平均值,系統測量誤差控制在5%以內.

2 試驗結果分析

2.1 轉速和負荷對噴油器溫度的影響

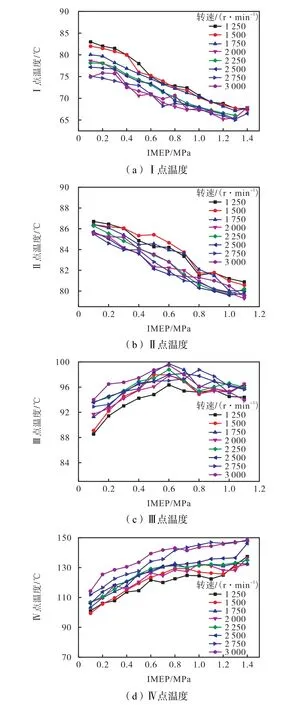

圖4為不同轉速和負荷下噴油器上4個測點的溫度曲線.4個測點的溫度曲線變化趨勢差異較大.隨負荷增加,Ⅰ點的溫度呈線性下降趨勢.在最小負荷,平均指示有效壓力(IMEP)為0.1MPa時,Ⅰ點的溫度在75~83℃之間,且發動機轉速越低,Ⅰ點的溫度越高;隨負荷增大,在各轉速下Ⅰ點的溫度差異縮小,在試驗最大負荷(IMEP為1.4MPa)時,各轉速下Ⅰ點的溫度集中降至67℃左右.

圖4 噴油器4個測點的溫度隨轉速和負荷的變化 Fig.4 Effect of engine speed and load on 4 injector temperatures

Ⅱ點的溫度隨負荷增加也呈下降趨勢.在最小負荷時,各轉速下Ⅱ點的溫度相差不大,在85.5~86.7℃之間;在試驗最大負荷時,各轉速下Ⅱ點的溫度降至79~81℃之間.Ⅲ點的溫度與Ⅰ點和Ⅱ點的溫度變化趨勢不同.隨負荷增加,Ⅲ點的溫度呈增加趨勢.當IMEP小于0.6MPa時,Ⅲ點的溫度呈線性增加趨勢,在最小負荷時,Ⅲ點的溫度在88~94℃之間;IMEP為0.6MPa時,Ⅲ點的溫度達到最大值,在96~100℃之間;當IMEP大于0.6MPa時,Ⅲ點的溫度略有下降并趨于平緩.與Ⅲ點的溫度變化趨勢不同的是,Ⅳ點的溫度隨負荷增加呈明顯增加的趨勢.在最小負荷時,Ⅳ點的溫度在100~114℃之間,在試驗最大負荷時增加至132~147℃之間.由4個測點的溫度及其變化趨勢可知,噴油器溫度場分布極不均勻,沿燃油流動方向(越靠近燃燒室),噴油器的溫度升高明顯.

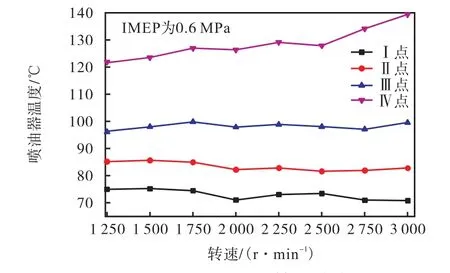

圖5為同一負荷(IMEP為0.6MPa)、不同轉速下噴油器4個測點的溫度曲線.隨轉速增加,Ⅰ點和Ⅱ點的溫度呈緩慢下降趨勢,Ⅲ點溫度呈緩慢上升趨勢,Ⅳ點的溫度則呈顯著上升趨勢.越靠近燃燒室,相鄰兩點的溫差越大.

根據噴油器傳熱機理分析,3個熱源(燃油、冷卻水和缸內燃氣)是影響噴油器溫度的主要因素.試驗中,冷卻水溫度的邊界條件保持恒定,但轉速會影響水套內冷卻水流速和換熱系數.Ⅰ點和Ⅱ點在缸蓋內部且遠離燃燒室,影響Ⅰ點和Ⅱ點溫度的主要熱源 是燃油和冷卻水.在相同轉速下,水套內冷卻水流速不變,噴油器外表面與冷卻水的換熱量變化不大;隨負荷增加,燃油流量、流速增加,噴油器內壁面與燃油的換熱量則會增加,由此導致Ⅰ點和Ⅱ點的溫度下降幅度較大,如圖4a、圖4b所示.在相同負荷下,隨轉速增加,缸套內冷卻水流速增加,冷卻水與噴油器外壁面換熱量增大;同時燃油流量、流速增加,燃油與噴油器內壁面換熱量也同步增大,噴油器內壁面向燃油的散熱量略大于噴油器外壁面向冷卻水的吸熱量,使得Ⅰ點和Ⅱ點溫度下降幅度很小,如圖5所示.

Ⅲ點位于燃燒室縫隙,影響Ⅲ點溫度的主要熱源是燃油和燃氣.當IMEP小于0.6MPa時,燃油流量、流速相對較小,燃油對噴油器的冷卻作用不占優勢,燃氣熱量的傳導則起到主要作用.在相同轉速下,隨負荷增加,噴油器外壁面向燃氣的吸熱量大于噴油器內壁面向燃油的散熱量,由此導致Ⅲ點溫度呈增加趨勢.當IMEP大于0.6MPa時,燃油流量、流速繼續增大,尤其增加的流速增強了燃油的冷卻作用,燃油的冷卻作用超過燃氣對噴油器的加熱作用.由此導致在相同轉速下隨IMEP(大于0.6MPa)增加,Ⅲ點溫度有下降趨勢如圖4c所示.在相同負荷下,隨轉速增加,噴油器外壁面向高溫燃氣的吸熱量與噴油器內壁面向燃油的散熱量基本持平,使得Ⅲ點溫度基本持平并略有上升見圖5.

Ⅳ點完全暴露于缸內,影響此位置溫度的主要熱 源是燃氣和燃油.燃氣對噴油器頭部的加熱起主要 作用,隨負荷增大,Ⅳ點溫度明顯增加,同時燃油流量增加帶來的冷卻作用限制了Ⅳ點溫度的急劇上升,如圖4d、圖5所示.在最大負荷(IMEP為1.4MPa)工況下,噴油器頭部最高溫度在132~147℃,遠未達到積碳易于形成的溫度—汽油T90溫度(190℃)[5].

圖5 噴油器溫度隨轉速的變化 Fig.5 Effect of engine speed on injector temperature

2.2 直噴比例和點火正時/燃燒相位對噴油器溫度的影響

發動機轉速和負荷的變化同時包含了影響噴油器溫度的3個基本因素的變化.為了明確GDI噴油器噴油量對噴油器溫度的影響,尤其是噴油器頭部溫度的影響,使用直噴電控系統和氣道噴射電控系統,結合燃燒分析儀協同控制GDI噴油器噴射量、點火正時和氣道噴油器噴射量等參數,保證不同直噴比例下燃燒相位、IMEP保持不變.

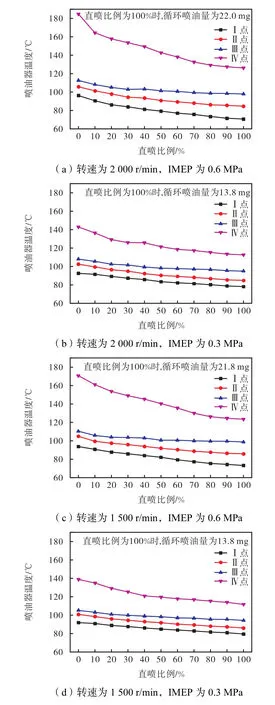

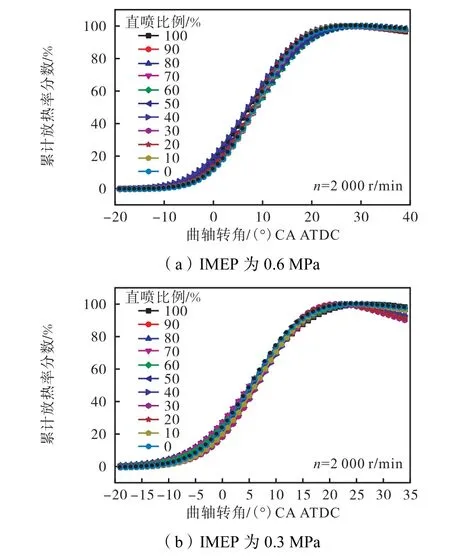

圖6為不同工況下直噴比例對噴油器溫度的影響,燃燒特性如圖7所示(列舉部分工況).隨直噴比例減小,4個測點的溫度都隨之增加.這是因為隨燃 油流量減少,燃油與噴油器內表面進行的對流換熱和熱傳導作用減弱、換熱量減少.Ⅰ、Ⅱ和Ⅲ點之間的溫差呈逐漸減小趨勢,Ⅲ點的溫度增加量最小,Ⅳ點的溫度則急劇上升.在IMEP為0.6MPa的工況下,隨直噴比例減小,噴油器溫度上升趨勢劇烈,尤其是Ⅳ點(噴油器頭部)溫度.這是由于100%直噴比例的循環噴油量較大、燃油流速較快,10%的直噴循環噴油量仍能與噴油器內壁面產生較多的換熱量(與IMEP為0.3MPa的工況相比).因此,在IMEP為0.6MPa和直噴比例接近0時,噴油器溫度上升劇烈,而IMEP為0.3MPa的工況下噴油器溫度上升相對緩和.

圖6 直噴比例對噴油器溫度的影響 Fig.6 Effect of direct injection ratio on injector temperature

圖7 不同直噴比例下的累計放熱率分數 Fig.7 Accumulated heat release under different direct injection ratio

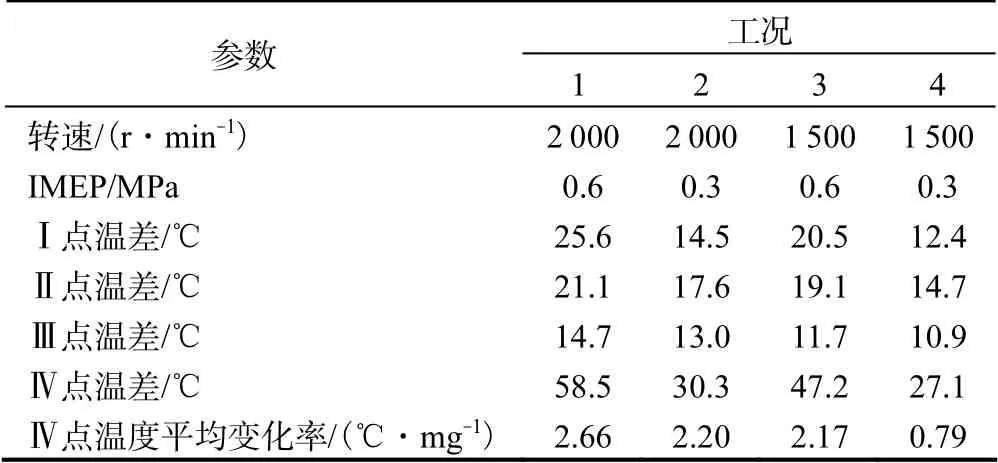

表2顯示了直噴比例為0與100%工況相比噴 油器各點的溫差以及Ⅳ點溫度相對直噴循環噴油量的平均變化率.其中Ⅳ點最大溫差達到27.1~58.5℃,Ⅳ點溫度隨直噴循環噴油量的平均變化率達到0.79~2.66℃/mg.可見,噴油器頭部溫度對燃油流動高度 敏感,燃油對噴油器有極高的冷卻作用,證實了文獻[1]研究的相關結論.

表2 噴油器最大溫差 Tab.2 Maximal temperature difference of injector

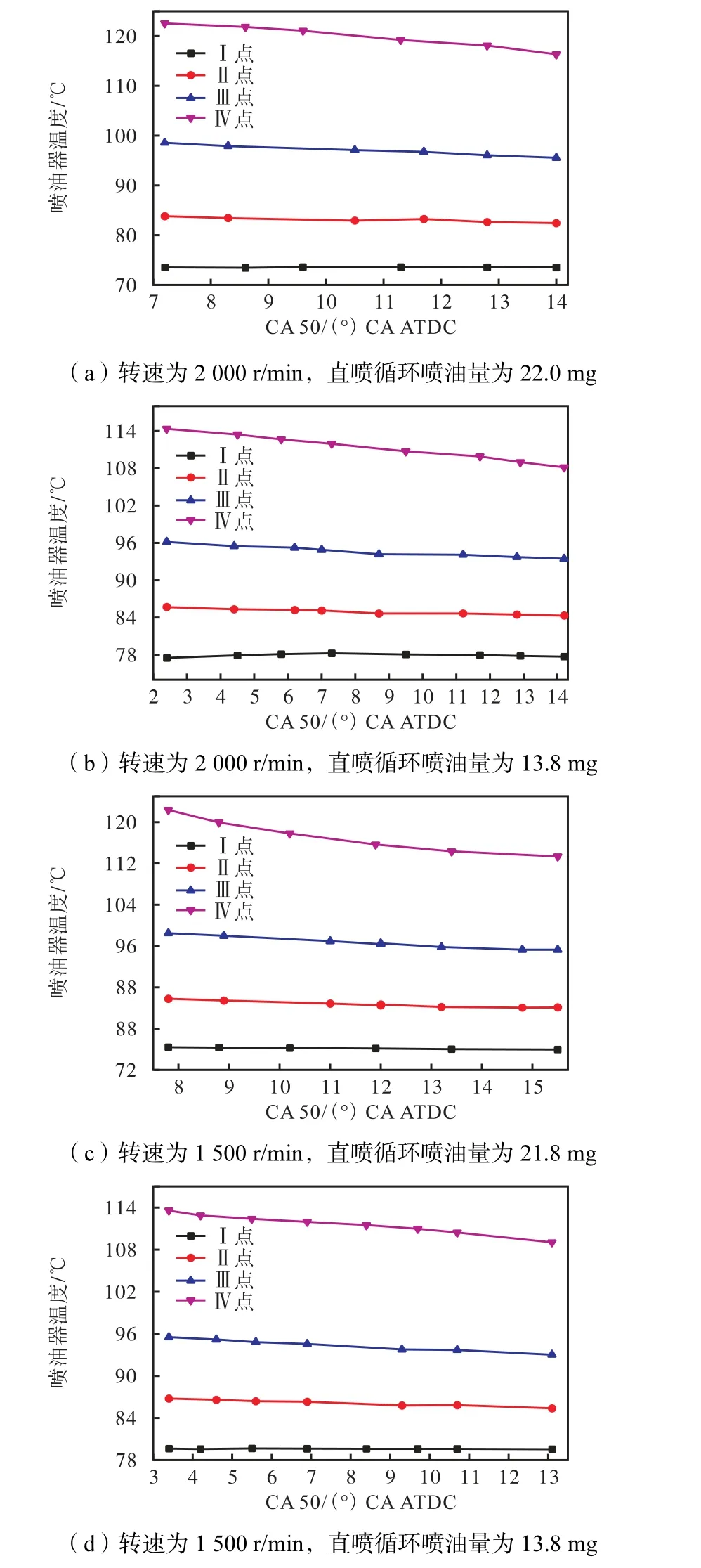

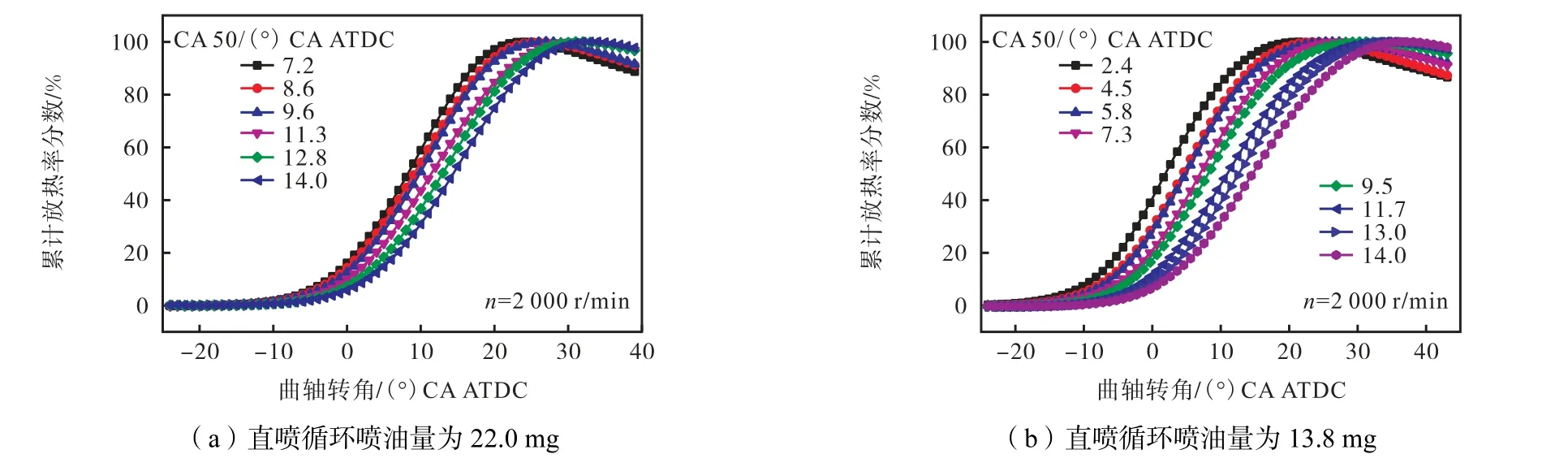

為了研究點火正時及燃燒相位對噴油器溫度的影響,試驗通過直噴電控系統控制點火正時,以標定的最佳點火正時為基準,點火正時向后推遲7~13°CA.為了消除其他因素的影響,保持每個工況點的進氣量、直噴噴油量等參數保持不變.圖8為不同轉速、負荷下燃燒相位對噴油器溫度的影響,燃燒特性如圖9所 示(列舉部分工況).隨著燃燒相位的推遲,Ⅰ點溫度幾乎不受影響,Ⅱ點溫度只有微弱降低趨勢,Ⅲ點的溫度降低較小,Ⅳ點溫度降低相對明顯.這是因為傳熱的變化發生在噴油器頭部,燃燒相位的改變主要是引起了缸內溫度和對流傳熱系數的變化,隨著燃燒相位的推遲,缸內瞬時放熱率逐漸減小,缸內平均溫度降低,因而Ⅳ點的溫度隨燃燒相位的推遲顯著降低.試驗測得4個工況下,Ⅳ點溫度的最大降幅在 4.5~9.0℃之間.

圖8 燃燒相位CA 50對噴油器溫度的影響 Fig.8 Effect of combustion phase CA 50 on injector temperature

圖9 不同燃燒相位下的累計放熱率分數 Fig.9 Accumulated heat release under different combustion phase

2.3 水溫對噴油器溫度的影響

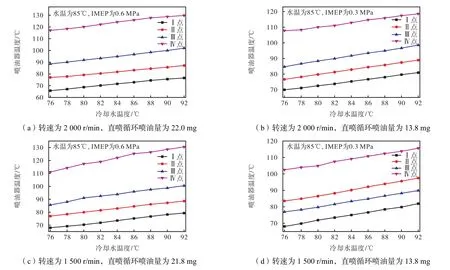

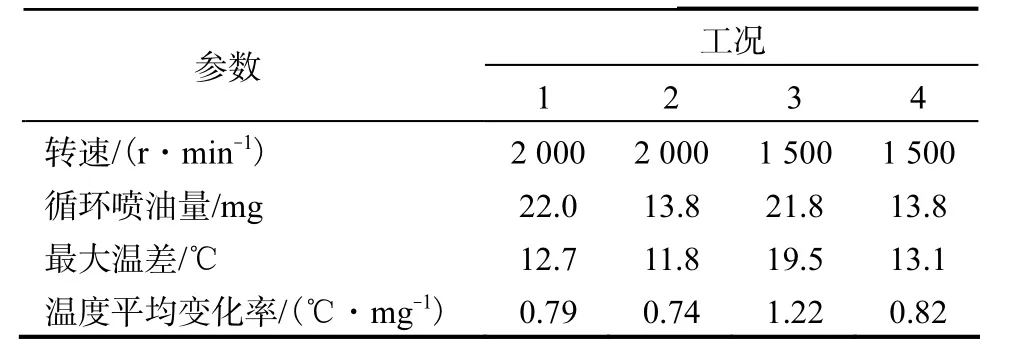

圖10為水溫對噴油器溫度的影響.4個測點的溫度與水溫有良好的線性關系.表3為試驗所得Ⅳ點的溫度隨水溫的最大變化和平均變化率.Ⅳ點溫度的最大變化在11.8~19.5℃之間,平均變化率在 0.74~1.22之間.在相同轉速下,負荷越大,溫度變化率越大;在相同負荷下,轉速越低,溫度變化率越大;在轉速為1500r/min、直噴循環噴油量為21.8mg工況下,隨水溫增加,噴油器溫度增加幅度最大,達到19.5℃.究其原因是:發動機負荷增加,缸內溫度增加,導致缸內氣體向噴油器傳熱作用增強;發動機轉速降低,噴油器內部的燃油流量會大幅降低,導致 燃油對噴油器的冷卻作用會明顯降低.

圖10 水溫對噴油器溫度的影響 Fig.10 Effect of coolant temperature on injector temperature

表3 噴油器頭部最大溫差和溫度變化率 Tab.3 Variation of tip temperature and its variation rate

2.4 噴油器熱負荷對噴油器積碳形成的影響

文獻[1]的研究基于積碳特征分析了積碳的形成機理,得出初步結論,噴油器積碳是在低溫環境下形成.噴油器熱負荷特性研究已證實噴油器溫度遠未達到通常認為的易于積碳形成的溫度—汽油T90溫度,鑒于此,有必要通過試驗進一步明確噴油器熱負荷對噴油器積碳形成的影響及積碳機理.

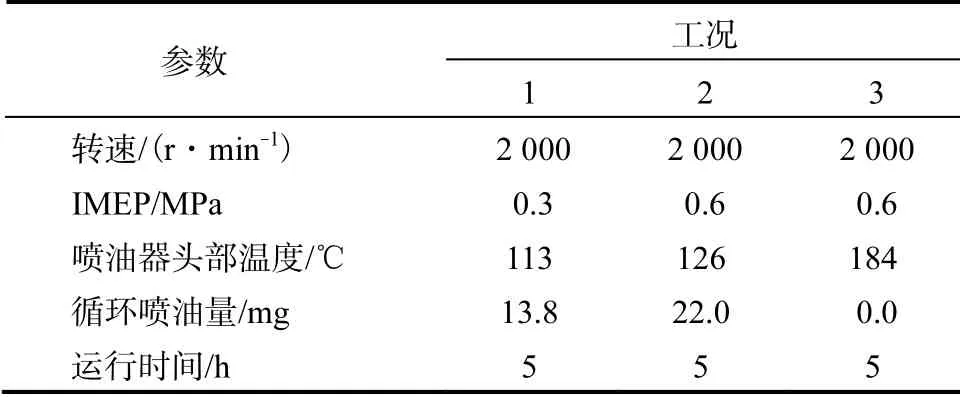

試驗流程主要分為:(1)使用兩支潔凈噴油器隨發動機分別在轉速為2000r/min、IMEP為0.3MPa、噴油器頭部溫度為113℃的工況和轉速為2000 r/min、IMEP為0.6MPa及噴油器頭部溫度為126℃的工況下運行5h;(2)發動機運行結束后,通過內窺鏡和相機來直觀檢測積碳的形成狀況.檢測方法是首先在火花塞安裝孔內插入內窺鏡,從缸內觀測噴油器頭部的積碳狀態及噴油器頭部周圍缸壁的積碳狀態.然后拆卸噴油器,通過高清相機觀測噴油器頭部的清晰圖像;(3)將其中一支積碳噴油器再次裝配在發動機上,隨發動機在轉速為2000r/min、IMEP為0.6MPa及噴油器頭部溫度為184℃的工況下運行5h;(4)發動機運行結束,再次使用內窺鏡及相機觀測噴油器積碳狀態和缸壁積碳狀態.試驗工況如表4所示.

表4 積碳制備試驗工況 Tab.4 Test scheme of engine test for sample preparation

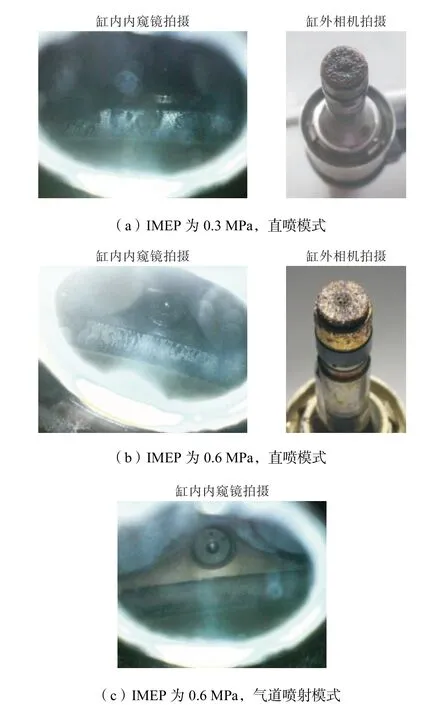

圖11展示了在不同噴油器溫度條件下積碳形成的狀態.在小負荷、噴油器頭部溫度為113℃時,積碳程度較高.內窺鏡圖像顯示:很難觀測到噴油器頭部,噴油器頭部、缸套壁面及缸蓋壁面都被積碳層覆蓋;噴油器頭部的高清圖像顯示,黑色的、油膩光滑的積碳層附著在噴油器頭部,噴孔也完全被積碳堵塞;在中等負荷、噴油器頭部溫度為126℃時,積碳程度降低;在缸內可以觀測到噴油器頭部,并且缸套壁面和缸蓋壁面的積碳也明顯減少.噴油器頭部的高清圖像顯示:噴油器頭部的積碳減少,積碳層是干燥顆粒狀的、呈褐色,噴孔出口也清晰可見,未被堵塞;在中等負荷、GDI噴油器噴油量為0mg及噴油器頭部溫度達到184℃時,內窺鏡圖像顯示噴油器頭部以及周圍缸套壁面和缸蓋壁面上的積碳已經消失.

圖11 轉速為2000r/min噴油器溫度對積碳形成的影響 Fig.11 Effect of injector temperature on deposit formation at 2000r/min

試驗結果表明,噴油器頭部溫度低,容易導致積碳的形成.主要原因有:(1)噴油器頭部是低溫環境,殘油在這一區域不易揮發,并且發生了低溫氧化,形成膠質等積碳前驅物,積碳的生長量會大于氧化量;(2)近壁面則是高溫環境,濃混合氣和未揮發燃油在這一區域發生燃燒和高溫熱裂解,產生多數積碳前驅物;(3)噴油器頭部與近壁面之間具有較大的溫度梯度,引發了油滴、顆粒物的熱遷移行為,噴油器頭部的燃油源沉積物和顆粒源沉積物增加,進而增加了積碳的生成.

根據試驗結果和積碳機理分析,積碳可以被清除的原因是:(1)GDI噴油器停止噴射,噴孔內燃油沉積行為停止[1,13]、尾噴行為停止[1],使得燃油源沉積物數量減少;(2)進氣道噴射(PFI)替代GDI噴射,缸內混合氣均勻、顆粒物數量降低及噴油器頭部擴散燃燒結束[1,13],使得顆粒源沉積物數量減少;(3)GDI噴油器停止噴射,GDI噴油器頭部溫度提高,降低了熱遷移效應,使得燃油和顆粒向噴油器頭部冷凝、吸附和沉積的行為減少;(4)GDI噴油器頭部溫度提高,積碳層中碳氫成分得以充分蒸發,積碳層變得干燥,黏結力降低,易脫落.顆粒物在干燥積碳層沉積、附著的傾向降低;(5)GDI噴油器頭部溫度提高,加速了積碳的氧化.

3 結論

(1) 受燃油、燃氣和冷卻水因素的影響,噴油器溫度場分布極不均勻;密封環上游和密封環處溫度隨負荷增加而降低;密封環下游溫度隨負荷增加先增大后略有下降;頭部溫度隨轉速和負荷增加而增大,最高溫度為132~147℃,但遠未達燃油的T90溫度(190℃).

(2) 燃油對噴油器有極高的冷卻作用,對于轉速為1500~2000r/min、IMEP為0.3~0.6MPa工況,燃油使頭部溫度降低27.1~58.5℃;點火正時和冷卻水溫度對噴油器溫度調節有限.

(3) 噴油器頭部在低溫條件下容易形成積碳;積碳前驅物的主要來源是近壁面濃混合氣與燃油發生燃燒和高溫熱裂解反應的產物;需采取適當措施提升噴油器溫度,以減少前驅物的沉積和積碳生成.