宣鋼150 t轉爐氧槍提產改造研究實踐

馮永磊

(河鋼集團宣鋼公司,河北 宣化 075100)

河鋼集團宣鋼公司(全文簡稱宣鋼)二鋼軋廠有150 t轉爐兩座,供氧系統氧槍尺寸為Φ299 mm,兩座轉爐的日產可達到12 000 t。但與其他相同設備裝備的作業區相比,宣鋼作業區現有的氧槍供氧能力偏低,氧槍吹煉時間長,嚴重制約了產能的進一步提升。作業區討論研究后通過對氧槍相關設備與參數的優化改造,充分釋放兩座150 t轉爐的產能,縮短氧槍吹煉時間,提高供氧能力,加快生產節奏,切實做好提產增效的各項工作。

1 氧槍改造必要性與可行性

限制產能提升的首要因素就是供氧工藝參數,供氧工藝參數是否正常直接取決與氧槍結構。目前宣鋼二鋼軋廠現用氧槍為Φ299 mm氧槍,且該氧槍中心氧管管徑為180 mm,為非標準氧槍。經查閱轉爐噸位與氧槍配套說明,200 t轉爐對應氧槍應為Φ325 mm氧槍,說明目前使用氧槍偏小。

另經現場目前大流量氧槍噴頭的試用,在氧槍未做改型的情況下,實驗大流量噴頭,存在氧槍噴頭端部吃損嚴重的情況,經槍位優化調整后,端部吃損有所改善,但是擴張段出口處擴徑加劇,說明目前氧槍采用大流量奔頭吹煉與生產實際契合度不高。

另外目前在線更換氧槍換槍時間為120 min,改造后實現快換30 min完成換槍操作,大大降低職工換槍勞動強度,有效排除換槍期間單槍操作存在生產、安全隱患。

經與氧槍廠家協商溝通,就Φ325 mm氧槍改造的可行性進行論證,并出具改造可行性說明,論證結果可行。

經核算,氧氣閥門室原有設計管道(Φ325 mm×8)能力滿足改造后氧氣、氮氣流通要求;汽化系統中熱力系統及設備能力按200 t鋼量設計,滿足要求;氧槍卷揚系統,包括卷揚電機、減速機、鋼絲繩滿足要求,刮渣器及氧槍口尺寸滿足改造要求,氧槍口水套取消上下端環管,改為內外套管的形式,改造簡單,容易實現;氧槍系統所用金屬軟管尺寸相應做出修改,容易實現;快換改造橫移小車滿足要求,在橫移小車下端加裝操作平臺空間滿足,可實現;氧槍升降小車需做出相應改造,天水已出具詳細改造方案,且已完成多個鋼鐵公司的改造任務,容易實現。

2 改造優化過程

2.1 安裝結構改造

供氧系統氧槍部件從Φ299mm升級為Φ325mm,安裝結構由法蘭螺栓螺母連接形式改為氧槍密封套密封座快速插接形式,氧槍中心定位采用導向翼圓及定位球面座定位。

2.2 改造前后氧槍各管件規格尺寸

外層管:Φ325 mm×11 mm(原尺寸Φ299 mm×11 mm)。

中層管:Φ273 mm×7 mm(原尺寸Φ245 mm×7 mm)。

內層管:Φ219 mm×6 mm(原尺寸Φ180 mm×6 mm)。

改造后,氧槍管件尺寸規格增大,改進后槍身重量由3 600 kg增大到4 250 kg,槍身儲水量由760 kg增大到650 kg,槍身總增重約為760 kg。

2.3 金屬軟管升級

參照武鋼四煉鋼和重鋼200 t轉爐,氧氣金屬軟管為Φ200 mm,對接鋼管直徑為Φ219 mm,連接法蘭盤外徑Φ360 mm,螺栓孔徑Φ26 mm,孔距直徑Φ310 mm,連接螺栓數量12個。進出水金屬軟管為Φ175 mm,對接鋼管直徑為Φ180 mm,連接法蘭盤外徑Φ330mm,螺栓孔徑Φ20mm,孔距直徑Φ280mm,連接螺栓數量12個。

2.4 氮封塞內徑尺寸調整

由孔徑尺寸Φ316 mm調整為Φ342 mm。由于氮封座最小徑為Φ578 mm,單面間距118 mm,調整為650 mm。

2.5 重新設計氧槍噴頭參數

由于噴頭參數變化直接影響轉爐吹煉控制,所以本項目分三個階段調整實驗最后得出最優方案。

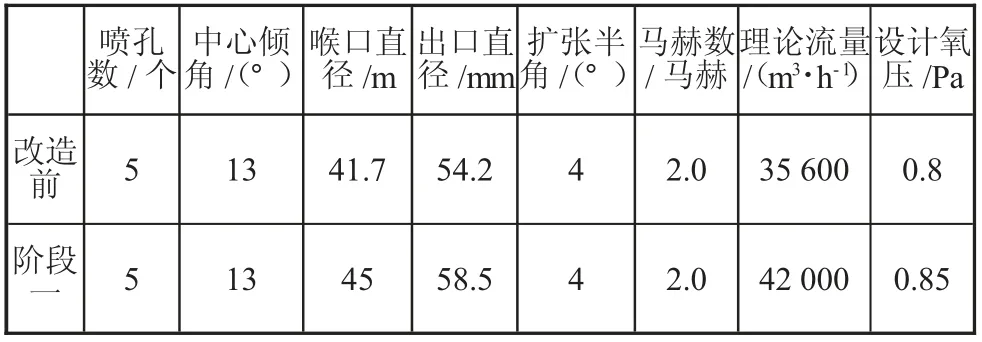

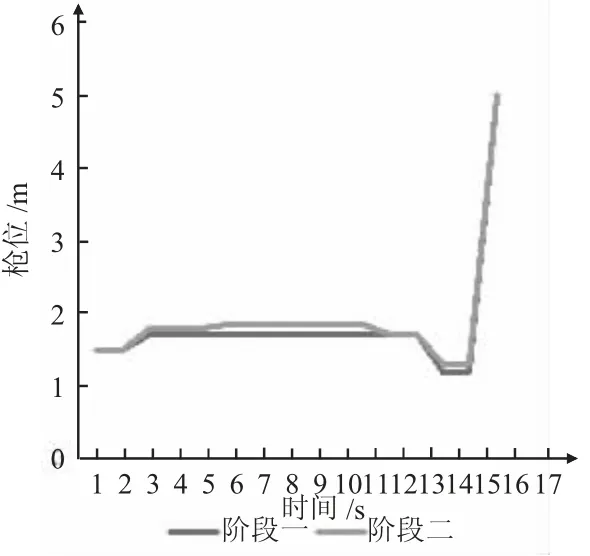

第一階段,時間:2020年12月—2021年1月,噴頭參數調整見表1。槍位控制見圖1。

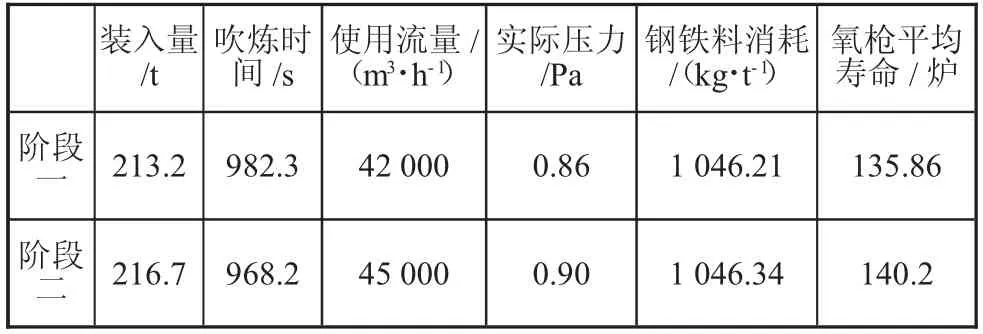

表1 階段一噴頭參數調整

圖1 改造前與階段一槍位控制圖

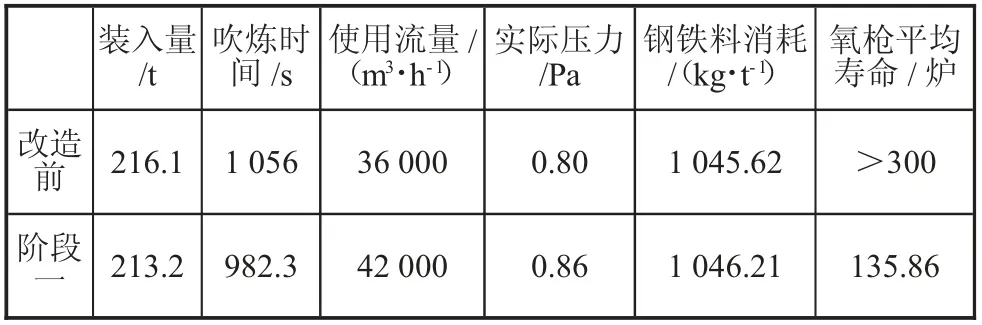

階段一效果見表2。

表2 階段一調整后的效果

從圖1與表2可以看出氧槍噴頭參數調整后,最明顯變化就是吹煉使用氧槍流量由之前35 600 m3/h提高至42 000 m3/h,吹煉槍位由之前的1.5 m,提高到1.8 m,終點槍位由1 m提高至1.2 m,可以看到吹煉時間較改造前縮短了71 s,但現場觀察發現改造后吹煉過程爐渣異常活躍,不易控制,噴濺爐次明顯增加,鋼鐵料消耗提高了0.59 kg/t,而且氧槍使用壽命大幅縮短,與預期效果存在較大差距。

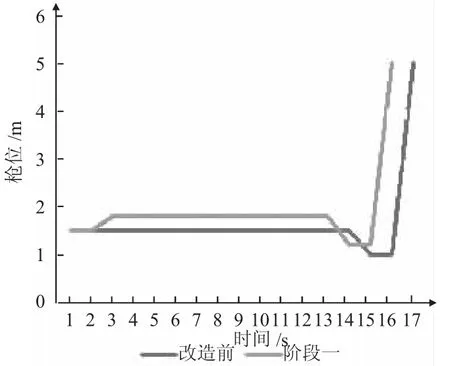

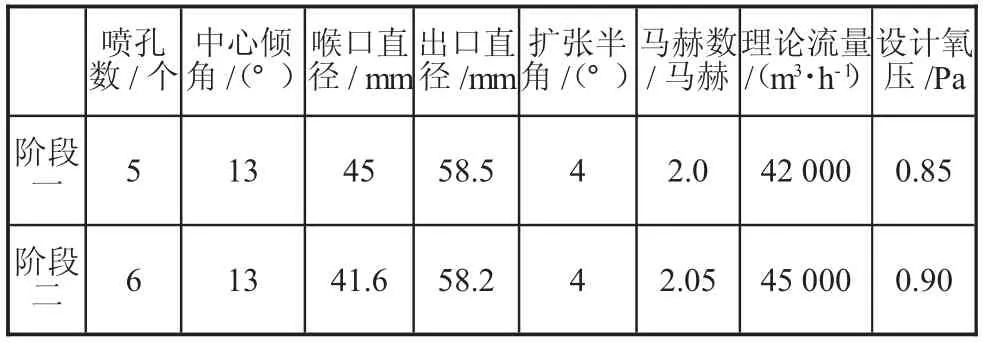

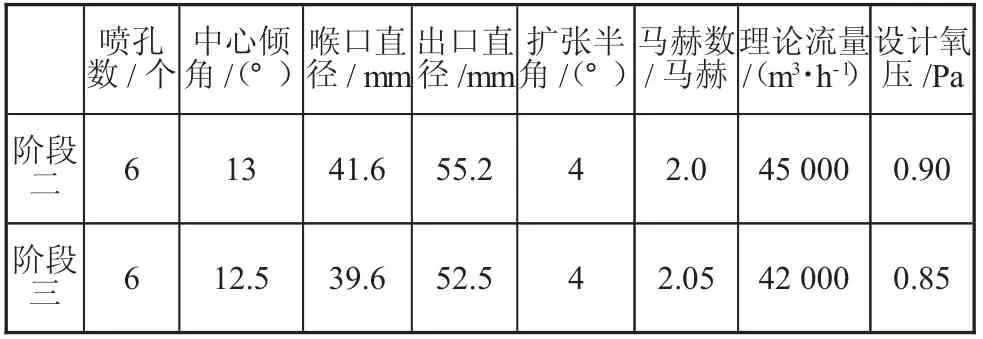

第二階段,時間:2021年1月—2021年2月,噴頭參數調整見表3。槍位控制見圖2。

表3 階段二噴頭參數調整

圖2 階段一與階段二槍位控制圖

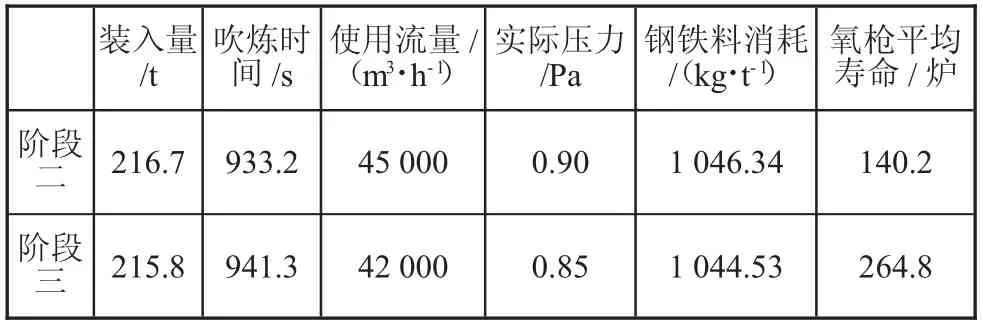

改造效果見表4。

表4 階段二噴頭參數調整后效果

從表4可以看出氧槍噴頭參數二次進行調整,由于之前吹煉爐渣活躍不易控制,所以將流量由42000 m3/h調整至45 000 m3/h,并且氧槍噴孔數改為6個,進一步加強熔池攪拌,槍位適當提高至1.85 m,從效果來看吹煉時間相差不多,噴濺情況與鋼鐵料消耗情況與階段一相比變化不大,氧槍使用壽命也基本相同,所以加大使用流量并不能改善吹煉過程控制情況。此時情況與預期效果依然存在差距。

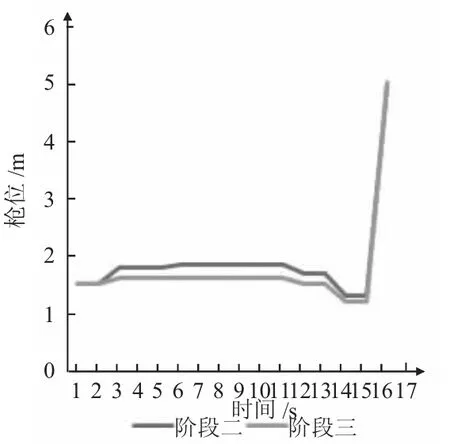

第三階段,時間:2021年2月—今,噴頭參數調整見下頁表5。槍位控制見圖3。改造效果見表6。

表6 階段三噴頭參數調整后效果

圖3 階段二與階段三槍位控制圖

從表5中可以看出本次調整主要是將中心傾角由原來13°調整為12.5°,喉口直徑調整為39.6mm,并且使用流量控制在42 000 m3/h氧槍噴頭參數經過三次次調整后,吹煉時間進較改造前明顯縮短,鋼鐵料消耗也較之前有所降低,氧槍使用壽命明顯提高,經統計噴濺爐次也得到了控制。與預期效果接近。

表5 階段三噴頭參數調整

通過三個階段現場觀察與生產實際數據對比,第三階段使用的氧槍噴頭,可以達到了生產優化目的。

3 經濟效益計算

3.1 縮短單爐冶煉時間,提高產量

與改造前相比較改造后每爐鋼冶煉周期縮短1 056-941=115 s,以改造前每天單爐冶煉65爐鋼計算每天大約可多生產2爐鋼,以平均出鋼量200t計算,每年兩座轉爐可多冶煉:2×200×365×2=29.2萬t。

3.2 降低鋼鐵料消耗

改造后鋼鐵料消耗降低1045.62-1045.13=0.51kg/t,以每年鋼產量400萬t計算,可創效:400×0.51×3.2=652.8萬元。

3.3 節省能源消耗

底吹氬氣消耗節省費用,由于宣鋼目前品種鋼冶煉采取的是吹煉12 min切換氬氣,所以吹煉縮短的時間均為節省底吹氬氣時間,以現階段每年產量400萬t,品種鋼比例20%,8只底吹管,單只流量36m3/h,品種鋼單爐鋼產量195.4 t計算,(氬氣2元/m3,氮氣0.13元/m3)每年可節省氬氣費用:36×8÷3 600×115÷195.4×400×20%×(2-0.13)=7.04萬元。

氮封氣體消耗節省費用,宣鋼現階段吹煉期間氮封部位主要有氧槍口氮封、副槍口氮封、下料管氮封,氮封流量6 000 m3/h,單爐產鋼量207.4 t,(氮氣0.13元/m3)每年可節省氮氣費用:6 000÷3 600×115÷207.4×400×0.13=48.05萬元。

氧槍改造后能源介質每年可節省費用:7.04+48.05=55.09萬元。

4 結語

通過氧槍設備改造,現在作業區每日生產爐數平均可達到70爐,最高單日產量達14 600 t,并且在鋼鐵料及能源介質消耗等方面較改造之前取得了顯著進步,達到改造預期效果。