高頻紅外碳硫儀分析合金中低碳低硫的方法探討

李 濤,趙小青

(陜鋼集團韓城鋼鐵有限責任公司,陜西 西安 710021)

隨著鋼鐵工業的迅猛發展,鋼材的品種越來越多,對鋼中所加合金要求也越來越高,所添加的合金中,有時碳硫分析要求都在10-3%數量級,這就要求分析前必須降低分析的系統空白值,才能提高分析的準確度和精密度。采用上海德凱公司生產的HCS-140紅外碳硫分析儀,通過對所用的分析氣體、坩堝、干燥劑、助熔劑等進行空白處理,可降低系統空白值;并對硅錳、硅鐵中低碳低硫的分析方法進行探討分析,其分析的準確度和精確度都較好,可滿足鋼鐵生產分析的要求。

1 實驗條件

1.1 儀器與試劑

HCS-140 DK606A型高頻紅外碳硫儀1臺;儀器配套的瓷坩堝,1 200℃左右的馬弗爐中灼燒4 h;助熔劑鎢粒,425 mm,450℃烘烤2 h;金屬純錫粒;屑狀純鐵。

1.2 分析條件

硅錳、硅鐵中碳最短分析時間設定25 s,最長分析時間45 s;碳的截止電平為7;氧氣輸入壓力均為0.4 MPa左右。硫最短分析時間設定25 s,最長分析時間55 s;硫截止電平為8;氧氣輸入壓力均為0.4 MPa左右。預吹氧時間25 s;試樣稱樣量為0.200 g左右。

1.3 實驗方法

1.3.1 制備抹底坩堝

制備抹底坩堝:稱取約0.400 g金屬錫粒于已經高溫處理坩堝中(在1 200℃左右的馬弗爐中灼燒4 h)墊底,天平去零,稱樣量輸入電腦后,再加入約0.600 g的純鐵助熔劑和約1.5 g金屬鎢粒助熔劑覆蓋在上面,充分混勻后,按分析鍵進行測定。

1.3.2 分析方法

分析方法:稱取0.400 g金屬錫粒和約0.600 g的純鐵助熔劑于抹底坩堝中,再稱取約0.200 g的試樣覆蓋其上,最后再加入約1.5 g金屬鎢粒助熔劑(450±10)℃烘烤2 h,在干燥器冷卻后放入磨口瓶里)覆蓋在試樣上面,充分混勻后,按分析條件進行分析測定[1-2]。硅錳合金與硅鐵合金只是分析通道不同外,其余分析條件均相同。

2 結果與討論

2.1 空白值的影響因素

2.1.1 坩堝

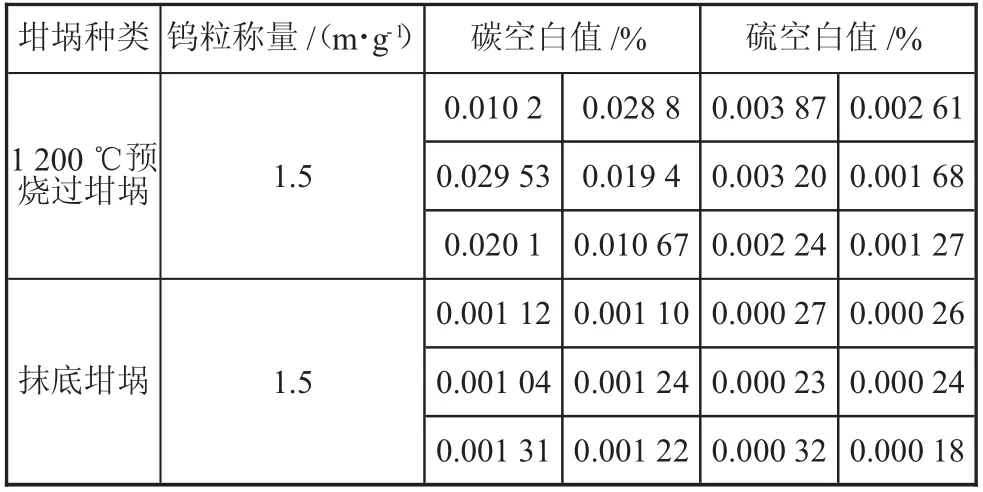

未經處理的坩堝,或多或少都含有碳硫,對分析結果影響較大,有的碳硫含量甚至比標樣的標準值還高,因此,新坩堝必須經過空白處理。一種方法是將新坩堝在1 200℃馬弗爐里通氧燃燒4 h,在馬弗爐里冷卻過夜,再放置于干燥器中,這種處理后的坩堝叫高溫預燒過坩堝;另一種方法將高溫預燒過的坩堝加入助熔劑經高頻爐燃燒一次,冷卻后再使用,這種處理的坩堝稱為抹底坩堝。高溫預燒過坩堝和抹底坩堝的空白值見表1。從表1可以看出,抹底坩堝的碳、硫空白值明顯降低,因此為了消除空白值的影響,本文實驗均采用抹底坩堝。

表1 高溫預處理的新瓷坩堝和抹底坩堝的碳硫空白值(n=6)

2.1.2 助熔劑

文獻[3]指出,助熔劑表面會吸附雜質氣體,進而影響系統空白值。本文消除助熔劑吸附雜質氣體的方法是把鎢粒放入烘箱內,(450±10)℃烘烤2 h,在干燥器冷卻后備用。

鎢粒的比對性實驗結果見表2。實驗表明,烘烤過的鎢粒中碳、硫殘余量明顯下降。

表2 烘烤和未烘烤鎢粒比對性實驗(n=6)

2.1.3 分析氣

高頻紅外碳硫分析儀所使用的分析氣及載氣的干燥、純凈度會直接影響系統空白值。由于二氧化硫特征吸收波長和水氣的吸收波長有重疊,因此在低碳、低硫分析所用氧氣應該為高純氧或在進入儀器之前先通過凈化裝置,以除去有機雜質,再用高效干燥劑和高效二氧化碳吸收劑除去水分和二氧化碳[4]。

2.2 稱樣量

樣品稱樣量與所含的碳硫量有關,它會導致分析結果落在儀器校正曲線上的區域不同,影響分析的準確度。

用高頻紅外碳硫儀分析硅錳、硅鐵中的低碳、低硫,稱樣量從0.100~0.400 g,共試驗了35組數據,發現稱樣量在0.200~0.300 g,其分析結果都較穩定,但隨著試樣量的增大,助熔劑也需相應增加。為了提高燃燒效率,節約助熔劑的加入量,分析硅錳和硅鐵合金中低碳、低硫試樣時,稱樣量控制為0.200 g為佳。

2.3 樣品、助熔劑疊放次序

文獻[5]指出,助熔劑具有增加樣品中導磁物質、提高燃燒溫度的作用,還具有增加樣品流動性、稀釋樣品的作用,因此,樣品、助熔劑的疊放次序直接影響燃燒結果和分析穩定性。

經多次實驗發現,以鎢粒打底,樣品置于上層,發現石英管污染較嚴重,分析結果也極不穩定;若將錫粒、純鐵屑打底,樣品置于其上,鎢粒覆蓋于最上層,分析結束后,燃燒室內石英管較干凈,分析曲線峰形較好,無拖尾,分析結果相對穩定。

2.4 助熔劑加入量

樣品燃燒是分析成敗的關鍵,因此,分析過程中助熔劑的加入量直接影響燃燒結果和分析的穩定性。

鎢助熔劑加入量試驗從0.80~1.60 g,發現當鎢助熔劑加入量少于1.00 g時,燃燒板極電流偏低,為300 mA左右,柵極電流達60 mA,分析曲線出現拖尾現象,分析數據極不穩定,甚至有時分析無結果;加入量為1.50~1.60g以上時,燃燒板極電流為350mA,柵極電流達90 mA左右,試樣燃燒較充分,分析數據較為穩定。因設備自帶的專用勺滿滿1勺時,剛好1.50 g左右,故為了操作方便,鎢助熔劑加入量確定為1.50 g左右。

錫助熔劑的加入量從0.15~0.50 g,純鐵助熔劑加入量從0.25~0.70 g分別進行實驗,發現當錫助熔劑加入量少于0.40 g時,純鐵助熔劑加入量小于0.60 g,低含量的硫(10-3%)數據重現性較差,甚至有時無法測試出數據。

通過多次對錫粒、純鐵、鎢粒不同配比的測定實驗,使用抹底坩堝分析硅錳、硅鐵合金中低碳、低硫時,最后實驗發現當錫粒加入量為0.40 g、純鐵0.60 g、鎢粒1.50 g時,硅鐵、硅錳中碳、硫的測定偏差均在允許誤差范圍內。

2.5 精密度

選用硅錳合金2號標樣和硅鐵合金1號標樣,按本文實驗已確定的分析條件,測定碳、硫的結果見表3、表4。其碳、硫的相對偏差均在4.0%以下,可滿足生產分析要求。

表3 用抹底坩堝分析硅錳、硅鐵合金中碳的準確度和精密度 %

表4 用抹底坩堝分析硅錳、硅鐵合金中硫的準確度和精密度 %

3 結論及注意事項

1)助熔劑的鎢粒應預先烘烤,可消除助熔劑表面的雜質氣體,減少空白影響。

2)超低碳、硫分析所用分析氣、載氣經過凈化裝置后,也可降低系統空白值。

3)用抹底坩堝代替預燒坩堝,可使碳、硫的空白值降至0.003 0%~0.000 5%以下,且再次分析試樣時,抹底坩堝的底部已形成導電性能好、空白值極低一層助熔劑,因此會使分析效果更佳[6]。

4)硅錳、硅鐵中低碳低硫的分析方法:錫粒0.400g,純鐵屑0.600 g于抹底坩堝中鋪底,然后加入試樣0.200g,最后加入鎢粒1.500g左右(并預先(450±10)℃烘烤2h)覆蓋在試樣上面。