科林斯達蘭炭燃料對燒結礦冶金性能的影響研究

亓俊杰

(萊蕪職業技術學院,山東 濟南 271100)

當今時代工業發展迅猛,冶金行業競爭日益激烈,以鋼鐵制造為代表的冶金行業越來越重視生產能耗和燃料成本的降低問題。在鋼鐵制造生產過程中,燒結工序是非常重要的一個環節,燒結工序主要是將粉末或粉末壓坯加熱到一定溫度,然后再冷卻到室溫的過程,過程結束后,粉末聚集體轉變成晶粒的聚集體,使燒結體的強度大幅度增加。燒結過程用的燃料一般是焦粉或者是洗精煤,兩者的價格較為昂貴,致使燒結成本增加,此外,兩者燒結工序的能耗也比較大,所以許多企業一直在研究使用新型材料代替焦粉和洗精煤來進行燒結礦的生產,以達到降低能耗和成本的目的。蘭炭是近幾年出現的一種新型材料,采用神府煤田的優質侏羅精煤燒制而成,與傳統的燒結燃料有許多不同之處,蘭炭具有固定碳含量高、灰分低、含硫低、含磷低的“三低一高”的特點,而且蘭炭的市場價格也要低于焦粉和洗精煤,所以蘭炭有著可代替傳統燒結燃料的絕對優勢。

1 試驗條件與方法

1.1 試驗原料

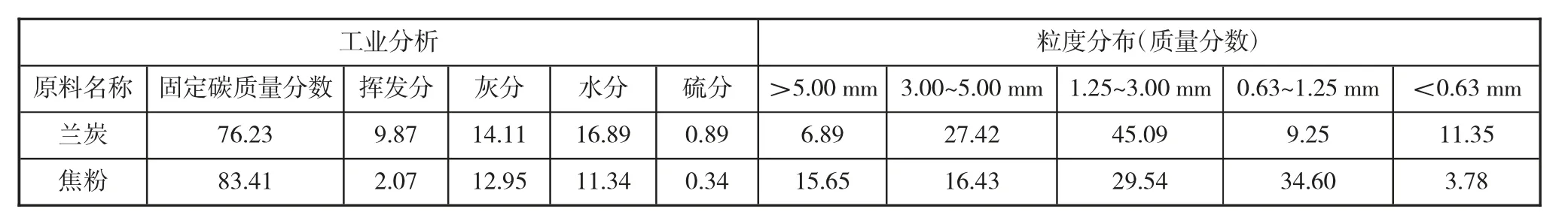

試驗采用焦粉和科林斯達蘭炭作為燒結礦燃料,試驗前對兩種燃料的性能參數進行檢測,本次試驗使用的蘭炭為科林斯達蘭炭,它具有以下幾個特點:水分和揮發分都高于焦粉,固定碳的質量分數低于焦粉,但均符合燒結燃料的指標要求,另外蘭炭的硫含量遠低于焦粉中的硫含量,硫含量低更有利于燒結,可以有效減少燒結過程中對設備的腐蝕。蘭炭和焦粉的具體指標情況如表1所示。

表1 燃料工業分析和粒度分布 %

1.2 試驗方法

為了測試蘭炭的使用效果,本次試驗采用燒結杯進行試驗,燒結杯尺寸為Φ320 mm×500 mm。首先在燒結杯底部加入1.5 kg的燒結礦作為底料;將二次混合的料采用多點加入法逐一加入到燒結杯中,點火時間為2 min,點火負壓為6 kPa,燒結過程中抽風負壓為10 kPa;點火完成后,以廢氣溫度的最高值記作燒結終點;溫度下降到一定值后,通過破碎取樣檢測其性能指標和質量指標。分別調整蘭炭的替代比例為0、20%、30%、40%,以驗證不同比例下燒結礦冶金性能的變化。

2 試驗結果與分析

燒結杯試驗的檢測性能指標主要有垂直燒結速度、成品率、轉鼓強度、平均粒徑以及燒結礦的還原性和還原粉化率等幾個指標。其中,垂直燒結速度是影響產量多少的主要指標;轉鼓強度則反映了燒結礦的冷態機械強度,轉鼓強度越高,燒結礦越不容易被粉化;而還原性和還原粉化率則是燒結礦冶金性能的重要指標,還原性好的燒結礦在冶煉時具有高生產率和低能耗的優點。

2.1 燒結杯試驗結果

燒結杯試驗結果如表2所示。

表2 燒結杯試驗結果

由表2可知,蘭炭替代比例在30%時,得到的燒結礦成品率最高達到了78.9%,繼續提升比例至40%,出現了成品率下降問題,這可能是因為垂直燒結速度過快,導致高溫保持時間縮短,使得燒結強度下降,進而影響了成品率;此外,蘭炭替代比例在30%時的轉鼓指數也是最高,得到的燒結礦不易被粉化,添加蘭炭后得到的燒結礦平均粒度均在22 mm左右,說明蘭炭的添加對燒結礦的粒度沒有影響。綜合燒結礦的成品率和轉鼓指數,蘭炭的替代比例在30%為最佳。

2.2 燒結礦的冶金性能

分別對燒結礦的還原性和低溫還原粉化率進行了檢測,燒結礦冶金性能指標如表3所示。

表3 燒結礦冶金性能

由表3可知,加入蘭炭后燒結礦的還原性出現變化,蘭炭替代比例為30%時,不管是H2還原還是CO還原,燒結礦的還原性均為最大,這可能是因為蘭炭的加入,使燒結礦中易被還原的Fe2O3含量增加,所以還原性增加,說明蘭炭的加入可以有效改善燒結礦的還原性。此外,蘭炭比例為20%和30%時,轉鼓指數(+3.15 mm)迅速提高,而提高至40%的比例后,該值開始下降。綜合分析可知,蘭炭可以減少燒結礦的低溫還原粉化情況,但是蘭炭加入過多會加劇低溫還原粉化的發生。

3 結論

1)試驗表明科林斯達蘭炭可以替代部分焦粉用作燒結礦的燃料,且當蘭炭替代比例為30%時,使用效果最佳;

2)因為蘭炭中含有較多的CaO、MgO等礦物質,可以有效提高燒結礦的轉鼓指數,從而使燒結礦的強度增加,且不易被粉化;

3)蘭炭可以改善燒結礦的還原性和低溫還原粉化性能,以30%替代比例為最佳,綜合來看蘭炭可以用作燒結礦的燃料,從而有效降低燒結能耗和生產成本。