鈮釩復合HRB500E鋼筋的研制與生產

張存旺,徐兵偉,張聯兵

(首鋼長治鋼鐵有限公司生產技術處,山西 長治 046031)

由于HRB500E是GB/T 1499.2—2018中強度級別最高的抗震鋼筋,因其需要具備較高的屈服強度,同時兼備1.25以上的強屈比,是目前國標螺紋鋼中工藝控制難度最大的牌號。2020年以來,隨著山西及周邊市場對HRB500E鋼筋需求量的增大,HRB500E鋼筋開始批量生產,但在生產中出現了強屈比初驗不達標問題,雖然在復驗后大部分產品達到合格,卻也影響了正常生產和發貨。為解決HRB500E鋼筋批量生產中存在的問題,開展了對鈮釩復合HRB500E鋼筋的研制。

1 生產工藝控制

首鋼長治鋼鐵有限公司(全文簡稱首鋼長鋼公司)生產帶肋鋼筋的主要設備包括2座1 080 m3高爐、3座80 t轉爐、3臺小方坯連鑄機和新建100萬t棒材及高速棒材軋鋼產線,其主要工藝流程為:高爐鐵水→80 t頂底復吹轉爐→脫氧合金化→連鑄澆注→鋼坯檢驗→鋼坯加熱→粗軋機組→中軋機組(機間控冷)→預精軋機組(機后控冷)→精軋機組(機后控冷)→冷床→剪切、檢驗等。

1.1 成分設計

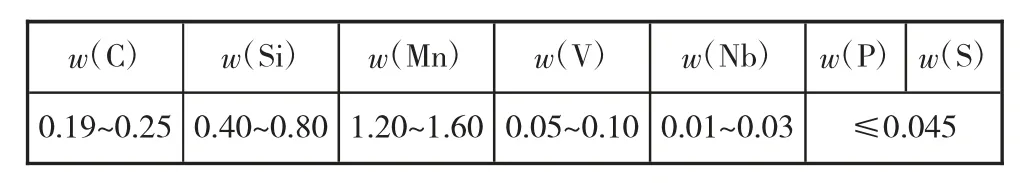

鈮對鋼材具有較好的強化效果,能顯著提高鋼筋的抗拉強度,間接增加了抗震鋼筋要求的強屈比指標[1]。因此,在HRB500E原化學成分基礎上減少w(V),同時增加適量的鈮替代原有的釩元素,鈮釩復合鋼筋成分控制要求如表1所示。

表1 鈮釩復合鋼筋成分控制要求 %

1.2 煉鋼工藝

終點控制:終點溫度為1 650~1 680℃,終點w(C)為0.07%~0.15%,w(P)≤0.030%、w(S)≤0.035%。

合金加入:出鋼加完硅鐵、硅錳合金后,加入釩氮合金和鈮鐵(最后加入鈮鐵)。

精煉方式:采用LF鋼包精煉,造渣料使用精煉渣、白灰、螢石,爐渣堿度2.0~3.0,w(FeO+MnO)≤3%。根據進站鋼水w(S),加入適量硅鐵粉進行脫氧脫硫。精煉結束后進行吹氬操作,軟吹時間為10~15 min。

連鑄:Nb、V復合微合金化鋼高溫塑性低谷區為950~1 100℃[2],拉矯溫度應避開塑性低谷區。中包溫度為1 520~1 550℃,拉速為1.8~2.5 m/min;結晶器水量為120~160 m3/h。二冷比水量為1.5 L/kg;拉矯溫度為850~950℃。通過結晶器水量、二冷水量、拉速和拉矯溫度控制,鋼坯表面未出現裂紋和其它缺陷。

1.3 軋鋼工藝及力學性能

1.3.1 高棒區

首鋼長鋼公司高速棒材生產線為棒線復合生產線,棒材產線軋機區共有22架軋機,呈全連續布置,粗軋、中軋、預精軋與高線產線共用,精軋機組采用4架頂交45°無扭軋機。

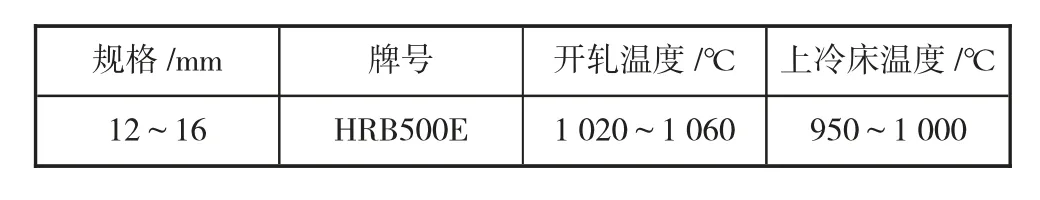

未完全固溶的碳氮化鈮在加熱時可阻止奧氏體晶粒長大,在軋制時可以阻止奧氏體的再結晶,從而促進鐵素體形核,達到細晶強化的目的。因此,為提高鈮的固溶度,同時防止奧氏體晶粒粗化,確定鋼坯的加熱時的最佳溫度范圍為1 100~1 150℃[3]。高棒區域開軋溫度、上冷床溫度控制情況如表2所示。

表2 高棒區鈮釩復合鋼筋工藝控制情況

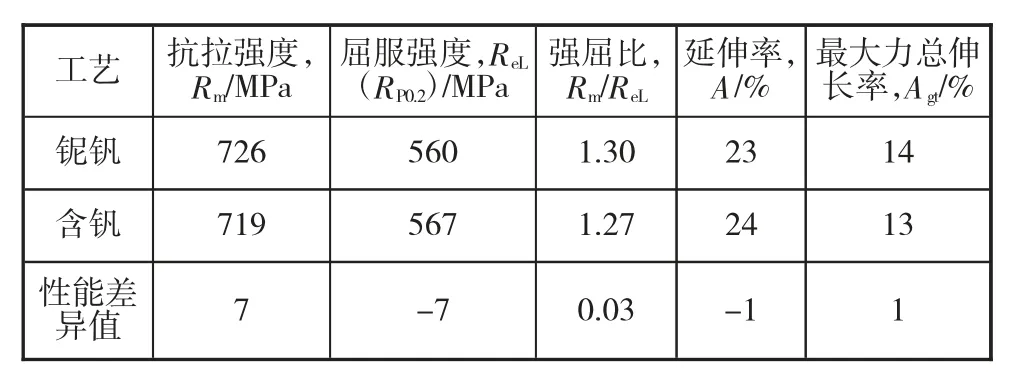

對采用鈮釩復合工藝批量生產的鋼筋與采用釩氮合金工藝的鋼筋進行對比統計,產品化學成分和力學性能對照如表3所示。

從表3可知,采用鈮釩復合工藝后,鋼筋的抗拉強度略高于釩氮合金,屈服強度略低于釩氮合金,強屈比提高0.03,消除了強屈比初驗不合格現象。采用鈮釩復合工藝后,由于鈮元素的存在,使CCT曲線右移,且鈮元素具有推遲鐵素體相變作用,可提高珠光體比例,使抗拉強度增加。同時,由于加入鈮后,釩氮合金相對減少,從而降低了釩氮合金析出強化、細晶強化效果,屈服強度略有下降。

表3 高棒區鈮釩復合鋼筋力學性能

1.3.2 棒材區

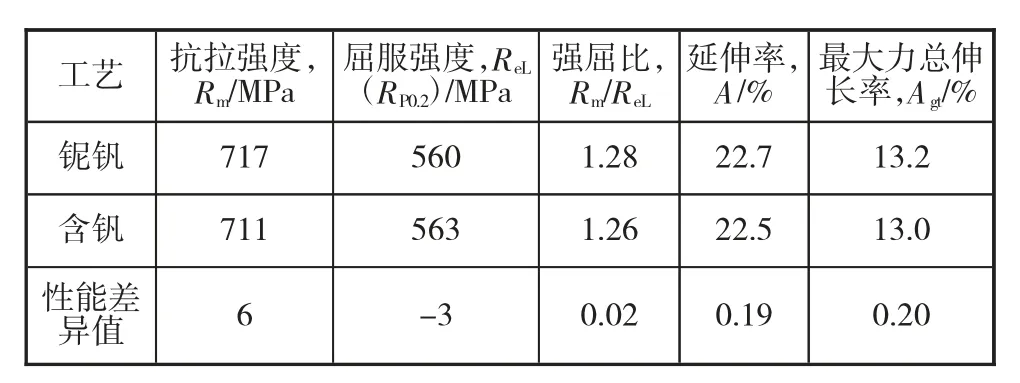

首鋼長鋼公司100萬t棒材生產線采用爐內輥道側進側出、雙蓄熱步進梁式連續加熱爐,軋機區共有18架軋機,呈平立交替布置,分為粗軋、中軋、精軋三個機組,每個機組由6架軋機組成。棒材區域開軋溫度、上冷床溫度與高棒產線相同,鋼筋力學性能對照如表4所示。與棒材產線情況類似,強屈比提高了0.02。

表4 棒材區鈮釩復合鋼筋力學性能

2 金相組織及力學性能曲線

2.1 金相組織

選取20 mm規格HRB500E鋼筋對釩氮合金和鈮釩復合鋼筋進行金相對比分析,金相組織如圖1所示。鋼材金相組織均為鐵素體和珠光體組織,未出現貝氏體組織,晶粒度均為9.5級。從晶粒均勻性看,鈮釩復合的晶粒大小更為均勻。

圖1 HRB500E鋼筋釩氮合金與鈮釩復合金相組織

2.2 力學性能曲線

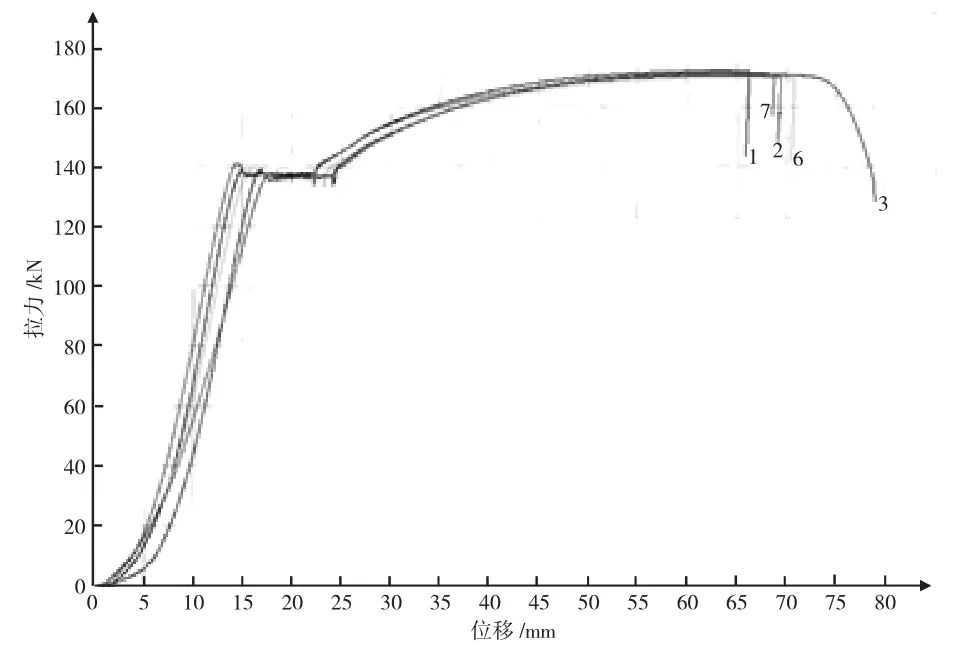

選取棒材區域的20 mm規格HRB500E鋼筋進行拉力試驗,得到的拉力試驗曲線具有明顯的屈服平臺(見圖2)。棒材及高棒所有規格的試驗曲線均與之相似,屈服平臺明顯,與金相組織結果相對應。

圖2 20 mm鈮釩復合HRB500E鋼筋拉力試驗曲線

3 應用效果

HRB500E采用鈮釩復合工藝后,不同產線鋼筋的強屈比均有所提高,未出現強屈比不合格現象,解決了初驗不合格導致的不能及時發貨問題和復驗不合格性能判廢問題。

4 結論

1)HRB500E鋼筋采用部分鈮鐵代替釩氮合金后,不同產線鋼筋強屈比指標均有改善,高棒產線12~16mm規格的強屈比提高0.03,棒材產線18~32 mm規格的強屈比提高0.02,解決了強屈比初驗不合格問題。

2)生產HRB500E鋼筋時,添加w(Nb)=0.01%~0.03%,采用合適的冷卻工藝,鋼材金相組織均為鐵素體+珠光體,未發生貝氏體的異常組織轉變,沒有出現鋼筋無屈服現象。