基于PLC控制的裝配機器人的設計

袁云,劉煒

(江蘇省洪澤中等專業學校,江蘇淮安,223100)

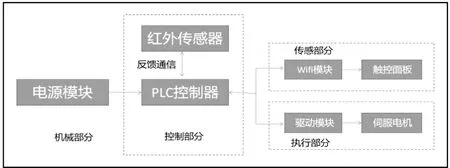

1 基于PLC控制的裝配機器人總體設計

通常情況下,機器人主要由以下三部分組成:控制部分是機器人的核心組成部分,其主要功能是接收和發送信號、協調各個部分功能,控制部分的設計直接影響著機器人的操作精度和靈敏度;傳感部分的主要功能是用于反饋機器人運行狀態及位置,其運行載體是紅外傳感器,在系統運行過程中利用多個紅外傳感器檢測信息,并將其感受到信息遵循一定的規律和要求轉化為系統所需的電信號或其他形式信號,從而滿足機器人系統中信息的存儲、處理、轉化、控制等多方面需求;機械部分是裝配機器人實現抓取、旋轉等功能的關鍵,機械力學為機械部分的設計提供了豐富的理論依據。圖1為本文所提出的基于PLC控制的裝配機器人總體設計。

圖1 基于PLC控制裝配機器人的總體設計

其中,以PLC控制器作為裝配機器人的控制部分,在裝配機器人運行過程中,利用PLC控制器對伺服電機下命令,從而實現機器人的各種翻轉、移動、抓取等功能。此外,機器人還可以利用Wifi模塊連接控制面板,便于工作人員通過觸控面板,就能實現對翻轉機器人的監控、操作和干預等諸多功能。

2 基于PLC控制的裝配機器人中機械部分設計

2.1 裝配機器人中抬升部分設計

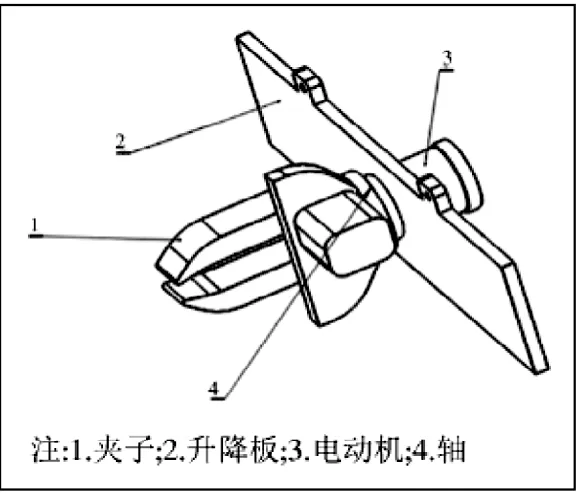

在抬升部分設計過程中,我們使用的材料是電動機(1部)、升降板(1 個)、軸(1 根)、輪槽(4 個)、導軌槽(2 條)、鋼索(2條)等。首先將2個輪槽利用軸連接的電動機上,當電動機開始轉動時,就能帶動輪槽進行運動。接著在保持一定間距的基礎上,將另外2個輪槽安裝到機體頂部,為升降板與鋼索的連接提供有力支撐。然后,將2條鋼索焊接到升降板的頂部。為了給升降板提供一個固定運動的支撐,我們將升降板嵌入到導軌槽中,將電動機兩邊的輪槽連接到鋼索上,依靠物理拉升力抬升車架。

圖2 裝配機器人整體結構設計

2.2 裝配機器人中夾取部分設計

在裝配機器人中夾取部分的設計過程中,我們使用的材料是電動機(1 部)、夾子(2 個)、軸(2 根)、齒輪(3 個)。如圖所示。首先,將1個齒輪安裝在電動機上,并與2根軸相匹配,接著將軸安裝到夾子上,當電動機正向運轉時,2個夾子張開饒軸轉動;當電動機反向運轉時,2個夾子閉合抓住物件。

圖3 裝配機器人中夾取部分設計

2.3 裝配機器人中旋轉部分設計

在裝配機器人旋轉部分的設計過程中,我們使用的材料是軸(1根)和電動機(1部)。首先在升降板上鉆一小孔,小孔大小與軸大小保持一致,并將軸穿過小孔,值得注意的是在鉆孔時要留有一定的間隙以確保軸在穿過小孔后還能進行旋轉;接著將電動機安裝在軸的一端上,并固定在升降板上;然后將機械爪的后部與軸的一端焊接起來,這樣當電動機開始工作時,就能帶動軸的運動,進而帶動軸上的機械爪也進行運動,從而完成了旋轉部分的設計。

3 基于PLC控制的裝配機器人中控制部分設計

裝配機器人控制系統是一個機電一體化的系統,需要保證裝配精度的前提下,在指定的時間內完成裝配工作,同時,還需要滿足一些特殊的要求,以確保控制系統的安全性、通信設備的可靠性、人工操作的簡便性。本文所設計的基于PLC控制的裝配機器人,是在傳統機器人基礎上增添了“翻轉”功能,對于控制系統的處理上,主要采用PLC在伺服電機上的應用,其中,伺服電機是自動控制系統中的執行部分。同時,在裝配機器人的設計中增添了紅外傳感模塊,其主要目的是實現對翻轉機器人的實時定位和監控。當工作人員利用觸控面板下達裝配機器人運行指令后,Wifi模塊將指令信號發送給PLC控制器,并利用紅外傳感模塊對伺服機的運行狀態進行初始化和實時監控。由于在本文設計中,我們在裝配機器人的機械爪和機架上配備了多臺紅外傳感器,所以,紅外傳感器一旦檢測的車架進入后,就會發送信號給PLC控制器,在經過程序梯度圖計算之后,就會發送升起、下降的命令給抬升伺服電機,在接收到指令后,伺服電機開始正反轉;紅外傳感器一旦發現機械爪與車架對齊時,就會將車架相關信息反饋給PLC控制器,開啟伸縮伺服電機,按照機械爪的前進或后退指令進行操作;發現機械爪觸碰到車架時,將車架相關信息反饋給PLC控制器,開啟抓取伺服電機,按照抓取指令進行操作;發現抓取伺服電機抓取到車架后,將車架相關信息反饋給PLC控制器,PLC控制器根據信號反饋情況,開啟旋轉伺服電機,根據旋轉指令進行正反轉。此外,工作人員利用觸控面板可實現對裝配機器人整個運行狀態的實時監控和操作,一旦發現問題,就可以直接通過Wifi模塊將停止指令發送給PLC控制器,若沒有問題,裝配機器人將會按照上述過程進行循環操作,從而可以完成一個流水線生產的自動化工作流程。

3.1 裝配機器人的自檢過程

當基于PLC控制的裝配機器人接通220V/380V的電源之后,機器人的自檢功能自動開啟,在這一過程中,紅外傳感器與PLC控制器保持通信狀態,PLC控制器同時發送指令給抬升、抓取、伸縮和旋轉伺服電機。接著,紅外傳感器將升降板位置信息和機械爪的初始狀態反饋給PLC控制器,PLC控制器在經過程序梯度圖計算之后,將相關信息發送給伺服電機,當伺服電機接收到PLC控制器發送的指令后,就自動運動到指令的坐標,開始自檢工作,自檢結束后,等待紅外傳感器對車架信息的反饋,執行相應的指令。

3.2 裝配機器人的運行過程

當紅外傳感器檢測到車架進入工作區間后,將車架相關信息反饋給PLC控制去,PLC控制器控制抬升伺服電機進行正轉,在此過程中,抬升伺服電機的正轉帶動鋼索運行,使得升降板下降,當紅外傳感器檢測到升降板與車架平行時,就會信息反饋給PLC控制器,PLC控制器發送指令使得抬升伺服機停止工作;同時PLC控制器控制伸縮伺服電機進行正轉,在此過程中,伺服電機帶動機械爪向前運行,當紅外傳感器檢測到機械爪內側碰撞到車架時,就會發送信息給PLC控制器,從而使得伸縮伺服機停止工作,同時,PLC控制器控制抓取伺服機正轉。

在本文所設計的基于PLC控制的裝配機器人中,為了避免因為機械爪對車架壓力過大而造成的安全隱患,所以,我們增加了“壓力傳感器”。利用壓力傳感器對機械爪對車架的壓力進行檢測,當壓力值超過系統預設值,傳感器就會將壓力值信息反饋給PLC控制器,PLC控制器發送指令使得抓取伺服電機停止工作,然后接通抬升伺服電機,抬升伺服電機收到指令后開始反轉,拉緊鋼索帶動升降板開始進行上升運動,于是帶動車架離開地面。緊接著PLC控制器給旋轉伺服電機通電,旋轉伺服電機開始正轉,同時開始緩慢的旋轉,旋轉角度逐漸地從15°變為360°,當到達360°度時,旋轉伺服電機停止工作;最后,再次接通抬升伺服電機,抬升伺服電機收到指令后開始正轉帶動車架運動,將其放回到地面,

結束裝配工作后,抓取伺服電機、伸縮伺服電機和抬升伺服電機同時開始運行,但卻以不同的運行速度發回到各自的初始位置,從而結束了整個工作流程。

4 結束語

本文提出了基于PLC控制的一種新型翻轉裝配機器人,在設計中增加多個紅外線傳感器,當傳感器檢測到車架的相關信息后,便反饋給PLC控制器,進而控制抬升伺服電機、伸縮伺服電機、抓取伺服電機和旋轉伺服電機進行工作。可以很好地滿足不同車型、不同角度的加工需求,協助工作人員進行裝配、拆卸等工作,通過改變裝配機器人的軟硬件環境,可以實現對機器人任意角度的控制,從而能夠有效避免傳統裝配機器人因鎖鏈吊轉車架和地溝作業等問題而帶來的安全風險,同時,工作人員利用觸控面板和Wifi通信模塊,能夠實現地裝配機器人整個工作過程的監控與管理,具有較強的實用價值和理論意義。但在本文的設計中依然存在幾個方面需要進一步的完善與深入探索:第一,裝配機器人的機體雖然采用了鏤空的結構,但是整個機體卻仍然比較笨重,靈活性和輕便性不夠,還需要進一步的優化,減輕機體的重量;第二,在裝配機器人的設計中,對于各項材料需精心選擇,尤其是對機械爪、升降板等材料,由于受到較大的重量,所以既要考慮其堅韌度、伸縮性等方面性質,又要考慮其成本價格,降低裝配機器人制造成本,有利于提高企業經濟效益。