淺埋雙硬煤層綜放面關鍵設備選型配套研究

鄭苛苛, 韓 彬, 魏宏偉, 張加齊, 劉縣委, 楊發軍,張 陽, 張靖凱

(1.庫車縣榆樹嶺煤礦有限責任公司,新疆維吾爾自治區 阿克蘇地區庫車 842000; 2.中國礦業大學 煤炭資源與安全開采國家重點實驗室, 江蘇 徐州 221116; 3.中國礦業大學 礦業工程學院, 江蘇 徐州 221116)

綜放開采技術在我國已發展30多a年,取得了一定技術經濟成果,但目前面臨的最突出的問題是工作面頂煤采出率低,大多在60%左右,在一些設備先進的工作面,頂煤采出率也只有85%左右[1-3]。新疆地區煤炭資源普遍存在埋藏較淺、煤層較厚、煤層與頂板較硬的特點,頂煤的冒放性較差,設備選型需綜合考慮礦壓和頂煤放出率優化問題等多重因素,有一定難度[4-5]。綜放工作面想要提高生產效率和產量必須加大工作面設備能力,保證安全性和設備系統協調性[6-7]。因此,需要針對具體礦區工作面條件選取合適的工作面設備。

針對綜放面關鍵裝備選型配套方案,相關學者做了大量研究。宋啟[8]理論分析了薄煤層支架的特點、支架選型原則和影響因素,確定了支架支護阻力的計算和支架結構選擇的方法,總結了常用的選型方法及步驟,完善了薄煤層支架選型的理論體系。趙光榮[9]根據孟家窯煤礦5號煤層大傾角厚煤層獨特的地質條件,對其進行了綜放工作面設備選型與配套研究,確定了“三機”及其他配套設備的型號。唐永志等[10]通過理論分析、數值模擬分析、類比分析,得到支架合理支護強度數值,支架采用四柱式整體頂梁帶伸縮梁和二級護幫板結構型式。董小帥[11]根據郭莊煤業煤層的地質條件,對其進行了綜放工作面設備選型與配套研究,確定了“三機”及其他配套設備的型號。柳金暉[12]詳細分析華亭煤業集團硯北煤礦130101綜采工作面“三機”設備選型及配套設計中關鍵參數的確定方法,在實際應用中給出了采煤機滾筒的臥底量、刮板輸送機的卸載高度等參數。汪衛兵等[13]基于黃陵礦某采煤工作面的實際條件,研究分析了該煤礦的設計生產能力和選型工作要求,最終得到了采煤機、刮板機和液壓支架的建議型號。任保紅[14]采用理論計算和“三機”配套原則等方法對凌志達煤礦15211工作面具體參數進行了一系列計算,選取了合適的工作面設備。王丹等[15]依據山西段王煤業集團段王礦8號+9號煤地質條件及采用5 m綜合機械化一次采全高試采存在的問題,證明該礦8號+9號煤不適合一次采全高開采。經多次調研分析論證,結合多年放頂煤開采經驗,最后選用大截深電液控綜放設備并進行了配套設計。董博[16]依照過往礦井工作綜采設備的配套經驗,以現實生產中安全、有效應用為依據,對綜采工作面“三機”設備選型及配套原則進行分析,并淺談了幾點有效的配套管理措施。張鵬亮[17]通過理論分析綜放工作面生產體系構成及厚煤層開采技術應用情況,分析了“三機”的性能參數基本要求,提出了基于設備尺寸和生產能力的“三機”配套原則。繆志炳[18]為使分層綜采技術得到更好的推廣與應用,結合厚煤層分層開采的特點,研究了分層綜采工作面設備的配套原則、選型原則,并介紹了兩種適合山西地區綜采工作面設備配套的典型配套方案。總體而言,針對綜放面關鍵裝備選型配套方案的研究已經較為豐富,但是針對淺埋雙硬特厚煤層綜放面關鍵裝備選型配套方案的相關研究還較少。

本文主要探究淺埋雙硬特厚煤層綜放面的合理采放比設計以及關鍵裝備選型配套方案,以榆樹嶺煤礦110501綜放工作面為工程案例,優化設計綜放面采放比,并選取合適的設備,為類似條件下雙硬特厚煤層綜放面采放比設計及關鍵裝備選型配套方案提供了參考。

1 礦井地質條件

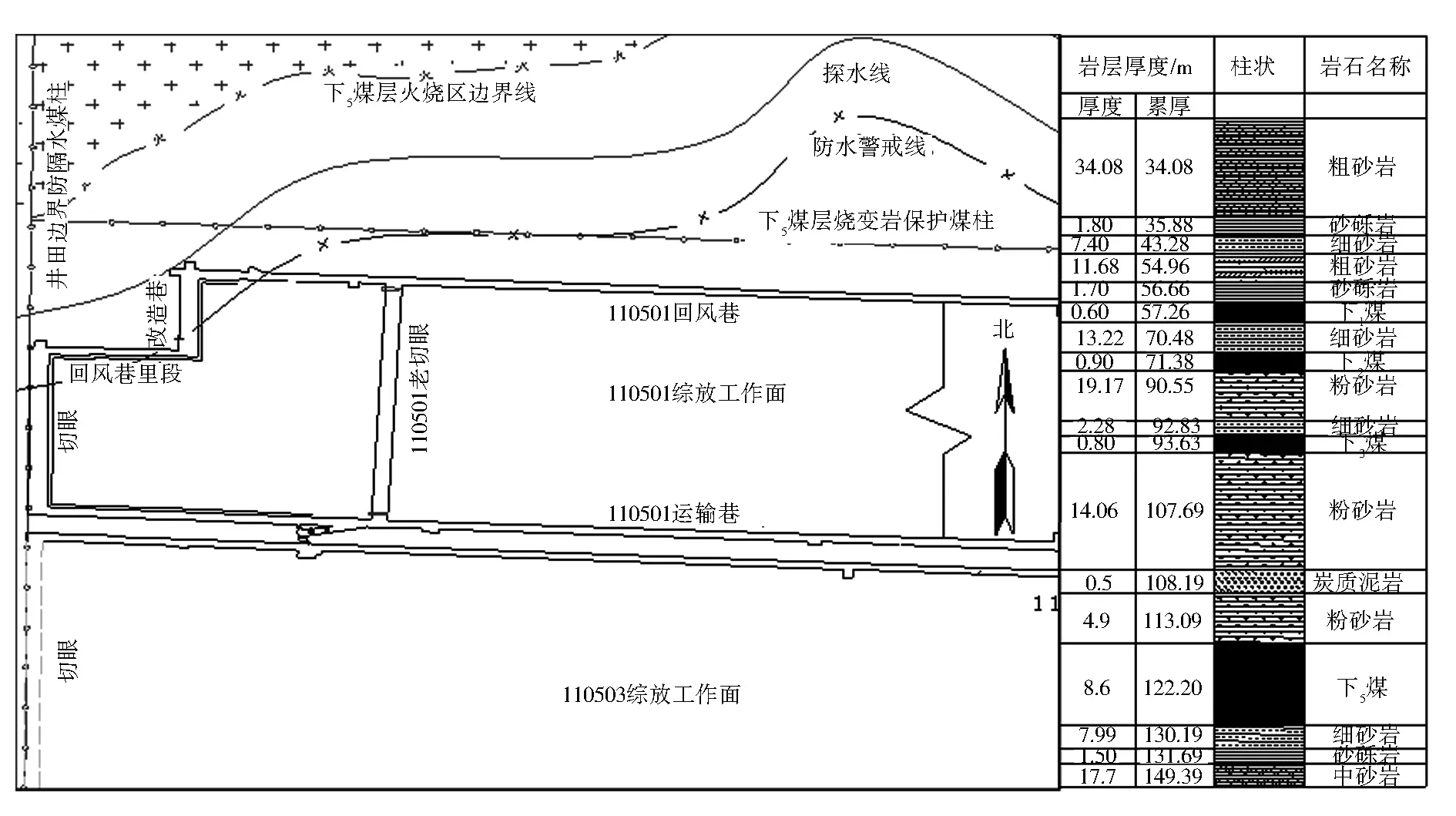

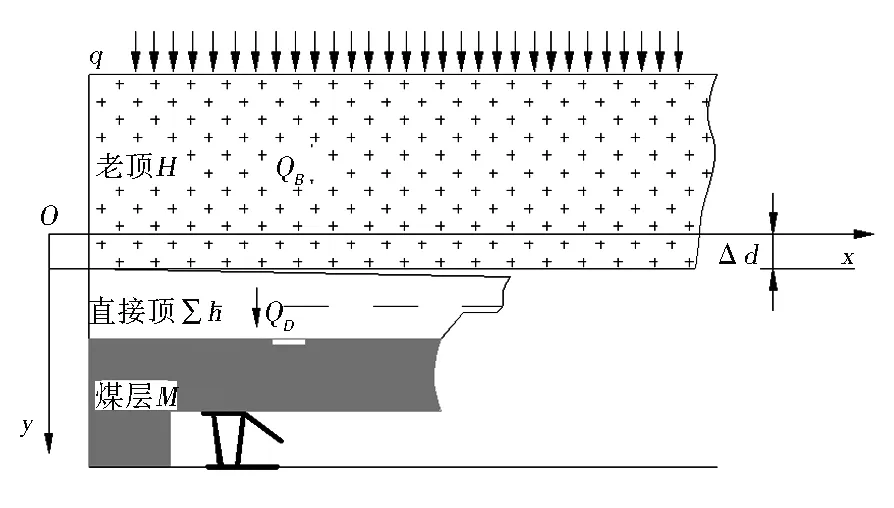

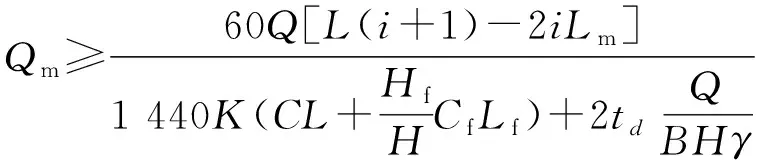

榆樹嶺煤礦110501工作面采下5煤,煤層厚度7.99~9.34 m,平均8.60 m。地面標高1 793~1 834 m,工作面標高1 653~1 688 m,工作面長155 m,可推進長度1 284 m。110501工作面不存在偽頂,基本頂為厚硬的粉砂巖,煤層普氏硬度系數達到3.8。直接頂以粉砂巖為主,含細砂巖和粗砂巖;基本頂以粉砂巖為主,夾細砂巖、中砂巖和粗礫砂巖,見圖1。

圖1 110501綜放面平面布置圖及樹嶺煤礦下5煤層柱狀圖

2 采放比設計

綜放工作面開采最突出的問題是礦壓顯現不強以及頂煤采出率低[19-22],所以采放比對頂煤冒放效果的影響較大,因此設計合理的采放比非常重要。

2.1 工程類比設計

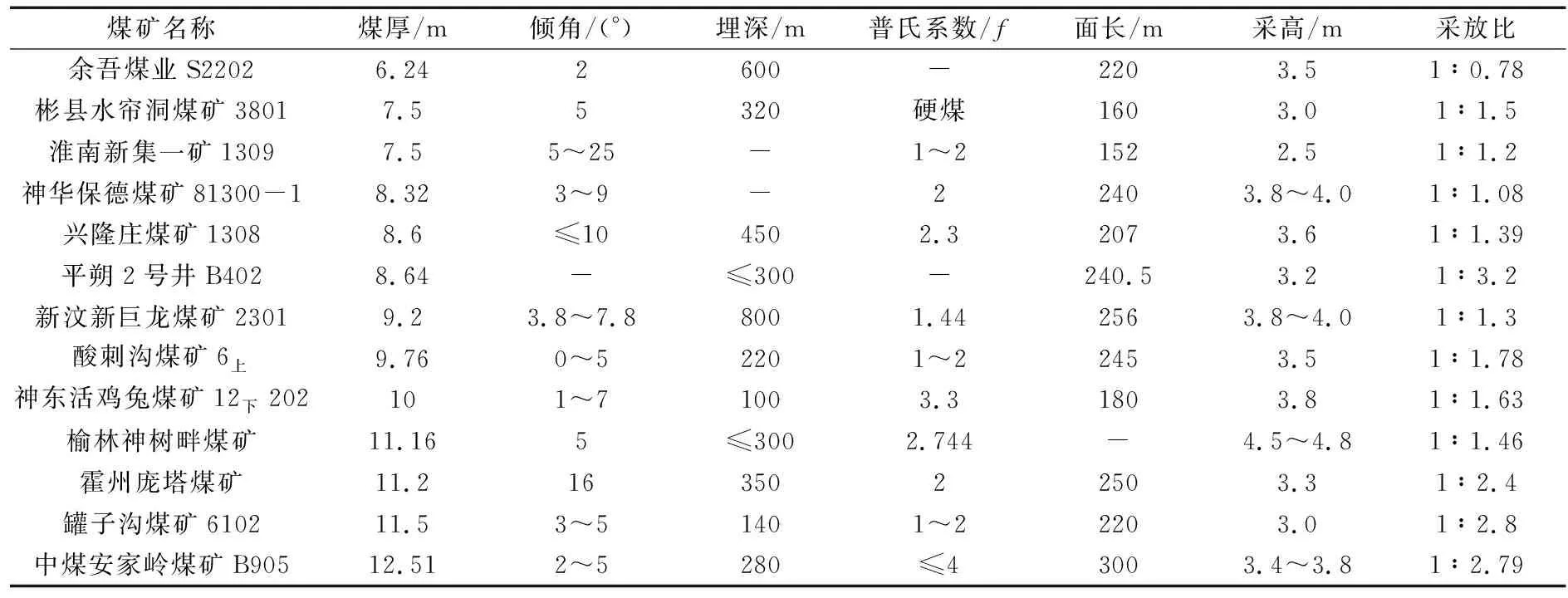

通過調研各大礦區內厚煤層綜放開采工作面工作參數及設備配套情況,整理分析了對應工程條件下常用的參數、支架型號及配套設備。本次統計的煤礦煤層厚度在6~18 m之間,采高在2.5~4.9 m之間,采放比在1∶0.7~1∶3.75之間,對應的支架支護阻力在4 000~18 000 kN,礦井生產能力在100~1 000萬t/a之間。具體情況如表1所示。

表1 典型礦井放頂煤液壓支架應用現狀

圖2給出了主要煤礦采高與煤厚之間的關系分布。由圖2可知,在9~10 m煤厚范圍內,采高一般選取3.5~4.0 m,對應采放比為1.29~1.62。110501綜放面平均煤厚為8.6 m,考慮工作面煤層及頂板堅硬,為了提高采出率,采高應大于4.0 m。

圖2 主要煤礦采高-煤厚關系

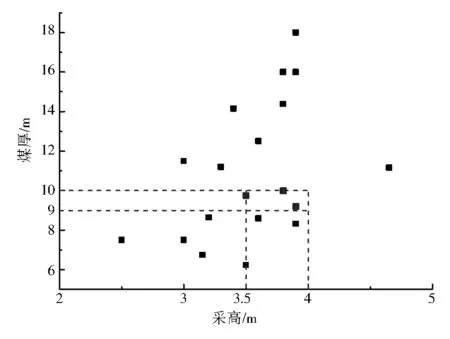

圖3給出了采放比與礦井生產能力之間的關系。已知榆樹嶺礦井核定生產能力150萬t/a,且計劃后期提升產能至300萬t/a,而高產礦井的采放比一般小于1∶1.5。考慮到本礦煤層堅硬,為保證頂煤采出率,采放比應大于1∶1.5。

圖3 主要煤礦采放比-生產能力關系

2.2 模擬量化

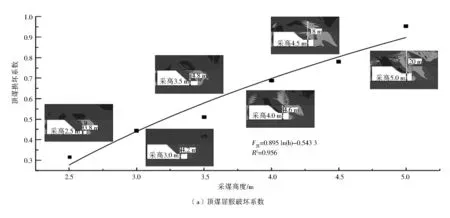

本次模擬中,采用FLAC3D軟件分析綜放面回采過程中的煤巖破壞規律。以工作面推進方向不同采高頂煤的冒放性破壞特征為主要研究內容,模型尺寸為200 m×50 m×120 m。模型四周固定水平位移,底面固定水平位移及垂直位移,整體施加重力加速度9.8 m/s2,模型內各單元均考慮自重作用。運算過程中工作面采高分別按3.0 m、3.5 m、4.0 m、4.5 m考慮,即采放比為1∶1.87、1∶1.46、1∶1.15、1∶0.91。

根據模擬結果,煤層厚度為8.6 m,煤層開采厚度分別為3.0 m、3.5 m、4.0 m、4.5 m,即采放比為1∶1.87、1∶1.46、1∶1.15、1∶0.91時,沿工作面走向中部剖面,頂煤破壞情況及超前支承應力峰值與采高關系如圖4所示。

圖4 頂煤屈服破壞系數及超前支承應力峰值與采高關系

由圖4(a)、圖4(b)可知:

1) 采高由2.5 m增加至5.0 m時,綜放工作面頂煤塑性破壞的最大深度在6~20 m之間變化,最小破壞深度在2~5 m之間變化。采高的增大會導致冒放性逐漸增大,頂煤會產生大面積的拉剪破壞。采高不斷加大,頂煤的屈服破壞系數隨采高增大呈逐漸增大趨勢,且成近似對數函數擬合關系,變化范圍約為0.32~0.97。

2) 采高由2.5 m增加至5.0 m時,煤幫超前支承應力由5.4 MPa增加至10.9 MPa,煤幫超前支承應力影響范圍由6.8~15.9 m逐漸增大,整體礦壓顯現特征趨于強烈。采高不斷加大,工作面煤壁超前支承應力峰值逐漸增大,且同樣成近似對數函數擬合關系,變化約為5.4~10.9 MPa。

綜上可知,在采高設計合理時榆樹嶺煤礦110501工作面適合進行綜放開采。結合不同采高下工作面頂煤的冒放性特征及超前支承應力峰值數值模擬分析結果,為了保證頂煤冒放性及采場圍巖的穩定性,建議最優的割煤高度為4.0~4.2 m,即采放比約為1∶1.05~1∶1.15。

3 綜放面液壓支架選型

3.1 綜放面液壓支架架型選擇

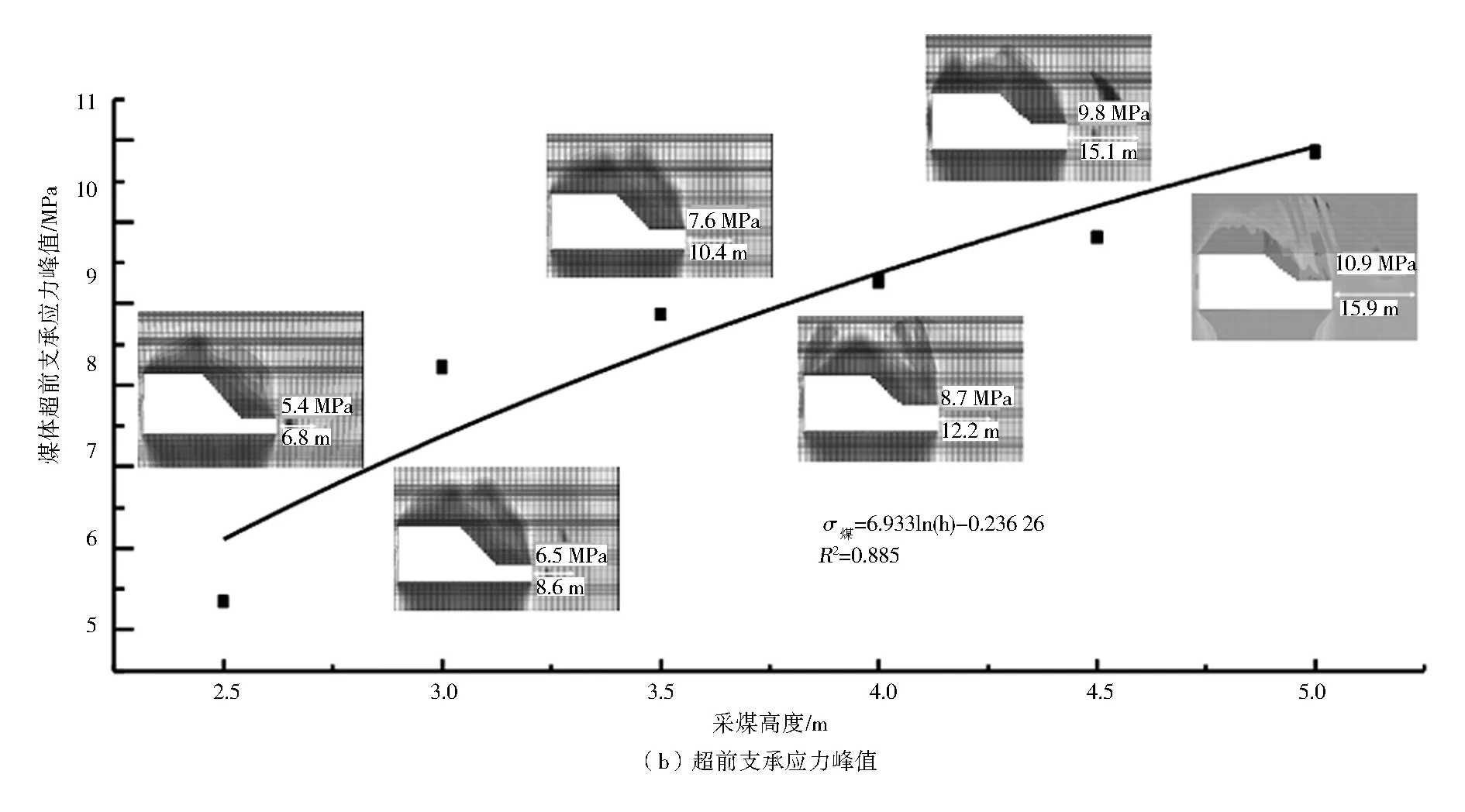

目前綜放工作面根據煤層賦存條件、產量要求、礦井條件和應用情況,可選擇四柱低位放頂煤液壓支架或兩柱掩護式放頂煤液壓支架,兩柱式與四柱式放頂煤支架的具體特性對比如表2所示。

表2 兩柱式與四柱式放頂煤支架特性對比

綜合榆樹嶺煤礦110501綜放面采高大、煤層及頂板雙硬覆存等條件,結合四柱正四連桿低位放頂煤液壓支架頂梁較長、頂煤破碎效果較好、工作阻力大、穩定性強、工人操作簡單等特點,選定榆樹嶺煤礦110501綜放面放頂煤液壓支架架型為四柱低位放頂煤液壓支架。

3.2 綜放面液壓支架支護參數設計

針對榆樹嶺煤礦綜放面煤層硬度較高,覆巖為全基巖且埋深較淺的開采特征,選擇的液壓支架工作阻力及支護強度計算方法包括:臺階式懸臂—砌體梁組合結構理論、支架工作阻力的動載荷法,具體計算結果如下。

3.2.1 按照“臺階式懸臂-砌體梁組合結構”理論計算

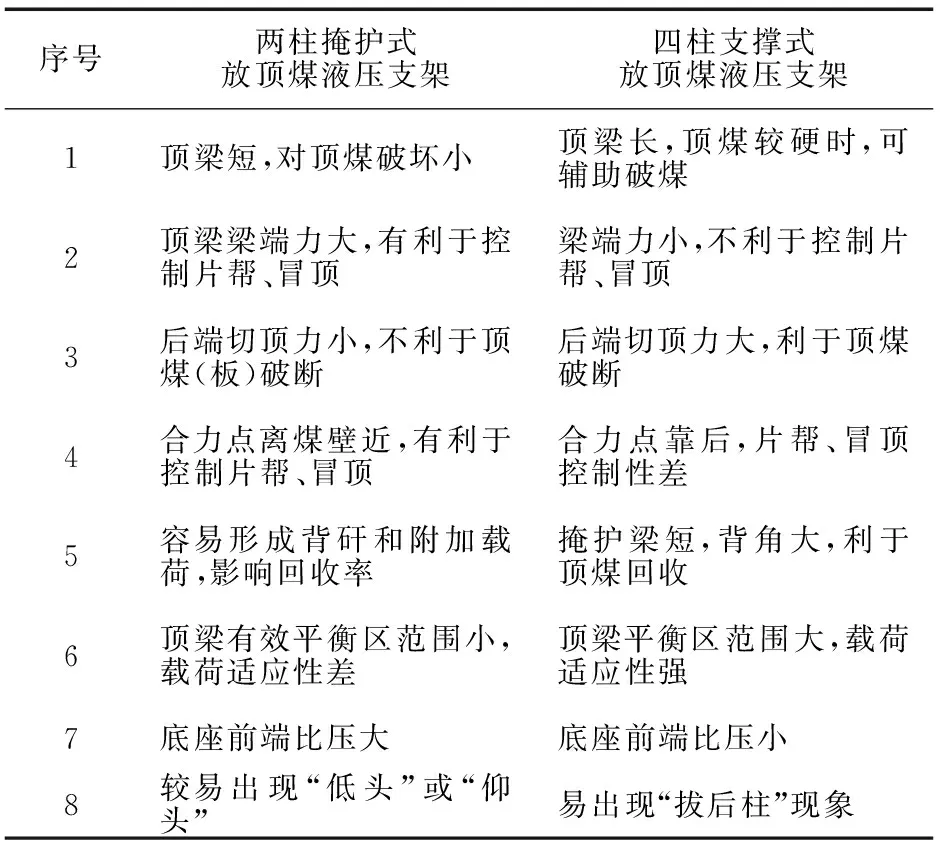

直接頂為臺階式懸臂垮落和基本頂砌體梁結構組合,如圖5所示。

圖5 臺階式懸臂—砌體梁組合結構

當頂煤堅硬,f≥2.0,直接頂較厚,分層分次垮落,基本頂一次垮落厚度大于殘留空間高度時,支架除承受頂煤和直接頂重量外,還承受著基本頂為實現鉸接平衡所需的力。此時頂煤和直接頂的重量應包括懸臂部分的重量,頂煤重量為:

(1)

直接頂的重量為:

(2)

故計算支架載荷為:

P=PM+Pz+Pq

(3)

式中:l為控頂距;α為頂煤頂板懸臂的平均破斷角;Pq為滿足砌體梁的平衡條件,其計算公式見式(4)。

(4)

式中:L為周期來壓步距;φ為頂板巖石內摩擦角;θ為基本頂破斷余角;H為基本頂一次垮落厚度;Q為基本頂巖塊重量;l為采場控頂距;S為基本頂回轉最大下沉值,其計算公式為:S=M-M2(1-K2)K'p-∑h(Kp-1),K2為頂煤放出率,K'p為頂煤碎脹系數,Kp為直接頂碎脹系數,M2為頂煤厚度。

根據榆樹嶺煤礦110501綜放面參數及地質條件,L=30 m(由于榆樹嶺煤礦頂板的硬度較高,可能存在強烈的到頂來壓現象,根據基本頂來壓等級分類,設定榆樹嶺煤礦基本頂周期來壓步距30 m);φ=20°;α=45°;θ=3°;H=8 m(考慮到基本頂的RQD為0.58,基本頂不會一次性垮落,基本頂一次性垮落厚度按照基本頂厚度與RQD的乘積計算);M=8.6 m;M2=4.6 m;K2=0.8;K'p=1.3;∑h=5 m;Kp=1.3;l=5.6 m;Q=1 034 kN/m,計算可得支架支護強度P=0.713 MPa。

3.2.2 動載荷法

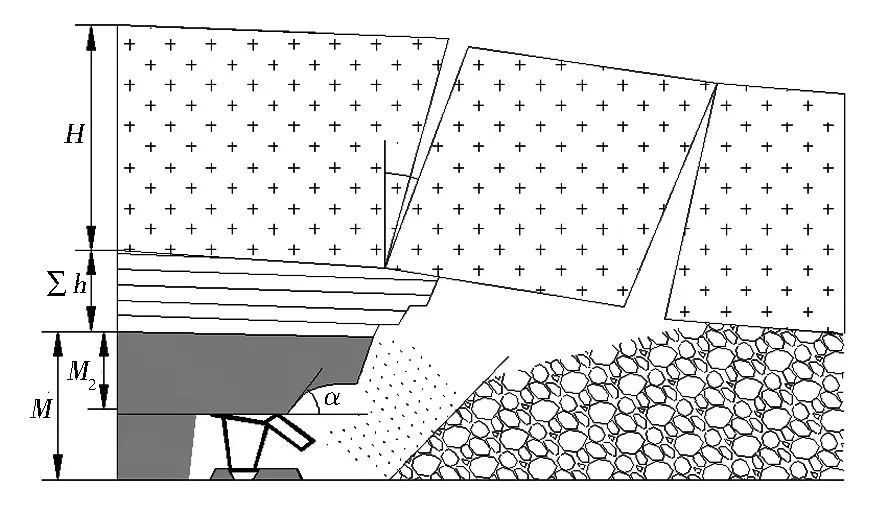

目前確定支架工作阻力的主要思想是,支架需要直接頂和破斷的基本頂以及破斷基本頂以上的載荷,該方法認為直接頂、基本頂和基本頂以上的載荷以靜載荷的方式施加到支架上,但是實際生產中,以這種方式確定的支架工作阻力往往偏低,在堅硬頂板和淺埋深條件下尤為突出。王家臣教授由此引入了動載荷系數法來解釋和確定支架的合理工作阻力。但是本公式原用于一次采全高開采,支架支護載荷沒有考慮頂煤載荷,以下公式為增加了頂煤載荷的修改后公式。原理如圖6所示。

圖6 基本頂巖塊突然失穩的動載荷計算模型

1) 直接頂及頂煤載荷計算。直接頂及頂煤的全部重量作為載荷。

(5)

式中:M為采煤機割煤高度,4.0 m;LD為懸頂距,考慮到放頂煤開采直接頂應隨采隨跨,懸頂距為端面距+放頂煤支架頂梁長度,為5.6 m;∑h為垮落的直接頂和頂煤厚度;γ直接頂或頂煤容重,分別為25 kN/m3和12.9 kN/m3;Kp為碎脹系數,取1.3;B為支架中心距,取1.5 m。

2) 基本頂沖擊載荷計算。在對基本頂動載荷Fd進行估算時,考慮基本頂在煤壁上方斷裂這一最不利的情況,并將直接頂和支架看做整體考慮。

基本頂的支護載荷為:

(6)

(7)

式中:Fd為基本頂沖擊載荷;Kd為沖擊動載系數;∑h為垮落的直接頂和頂煤厚度;E為直接頂或頂煤的彈性模量;A為直接頂或頂煤的懸頂面積;Δst為直接頂的靜圍巖;Δh為基本頂自由下落的高度。

由上式可知,可以通過減小基本頂自由下落的高度Δh來降低沖擊動載系數Kd,在采場圍巖控制中,可以通過增加支架初撐力來減小Δh,當Δh趨近0時,基本頂與直接頂不發生離層,即相當于基本頂的沖擊動載系數Kd為2。事實上,由于直接頂和支架的彈性作用,會部分吸收基本頂巖塊的沖擊能量,緩解沖擊載荷,對于支架的實際載荷計算而言,Kd介于1~2之間。對于堅硬頂板的工作面可取較大值。

3) 支架的支護強度p:

p=(QD+Fd)/A=(QD+KdQb)/S

(8)

式中:p為支架的支護強度;QD為直接頂及頂煤載荷;Fd為基本頂沖擊載荷;Kd為沖擊動載系數;Qb為基本頂重量;S為支架的支護面積。

針對榆樹嶺煤礦的實際情況,基本頂的沖擊動載系數Kd取1.5,計算得出的支架支護強度為0.735 MPa。

3.2.3 支架工作阻力確定

根據支護強度、配套設備尺寸、支架頂梁長度等計算支架工作阻力:

P=n·(LK+LD)Bp/(η1η2)×103=11 716 kN

(9)

式中:n為安全系數,1.1;B為架間距,B=1.5 m;η1為支護效率,由于立柱傾角較小,取0.95;η2為安全閥波動系數,取0.95;p為頂板來壓強度,MPa;LK為空頂距,550 mm;LD為頂梁長度,5 050 mm。

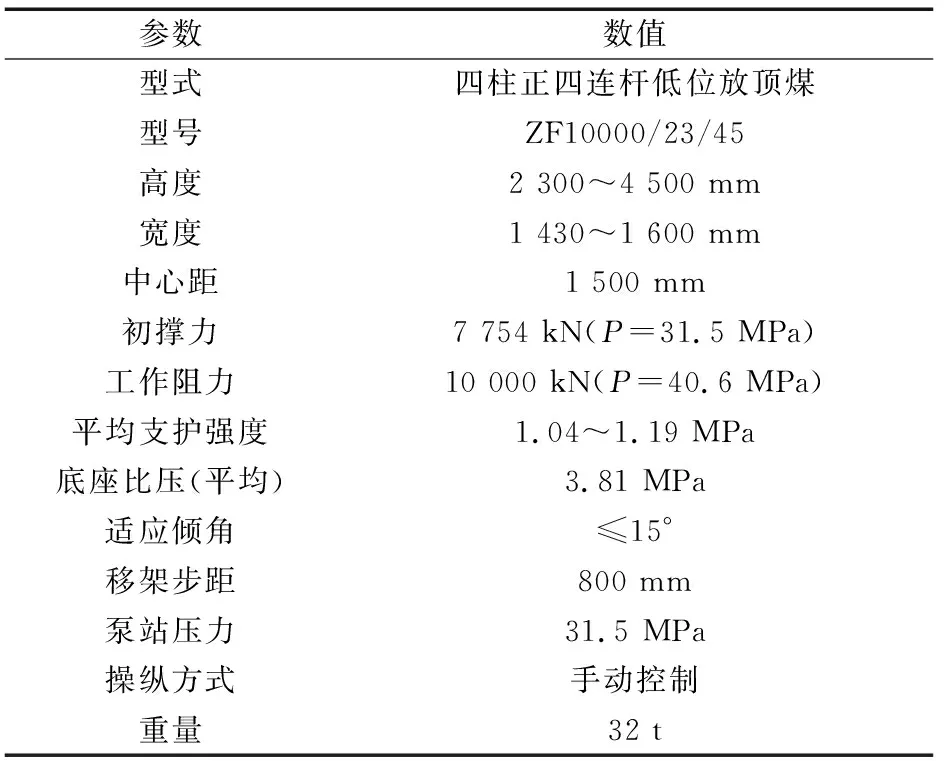

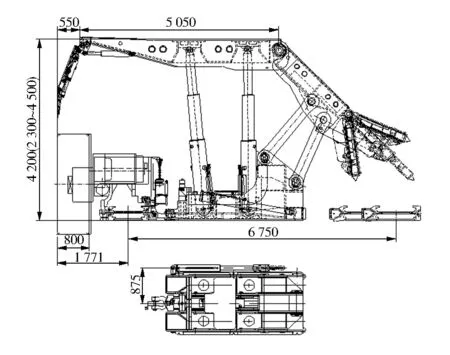

根據臺階式懸臂—砌體梁組合結構理論、支架工作阻力動載荷法的計算結果,考慮支架工作阻力留有一定富裕量,推薦選擇支護強度為1.0 MPa,支架中心距1.5 m,工作阻力10 000 kN的四柱支撐掩護式正四連桿低位放頂煤支架,初步選擇中部支架為ZF10000/23/45四柱正四連桿低位放頂煤。支架技術參數如表3所示,支架示意圖如圖7所示。

表3 支架技術參數

圖7 中部支架結構(mm)

4 綜放面其他關鍵設備選型

4.1 綜放面采煤機選型

綜放面采煤機的選型不僅要在外形尺寸上滿足空間上的布置,還需要根據工作面的設計生產能力確定采煤機的生產能力、采高、截深、截割速度、牽引速度、牽引力和功率等參數。而采煤機的生產能力主要取決于采高、截深、牽引速度以及工作時間利用系數。

1) 滾筒直徑的選擇。雙滾筒采煤機的滾筒直徑應大于最大采高的一半,雙滾筒采煤機的滾筒直徑按經驗公式:

D=(0.52~0.6)hmax

(10)

榆樹嶺煤礦110501綜放面煤層采高為4.0 m,滾筒直徑應大于2.18 m,考慮到煤層厚度變化,采煤機采高應留一定富余系數,初步選取滾筒直徑為2 500 mm。

2) 截深的選擇。滾筒截深是采煤機工作機構截-入煤壁的深度,截深的確定與煤層的壓張效應、截割阻抗(截齒截割單位切削厚度所對應的截割阻力)大小、煤層厚度、傾角、頂板穩定性及采煤機穩定性有關。采煤機在厚煤層中的工作截深宜大,根據目前采煤機的系列通用截深,選取采煤機的截深為0.8 m。

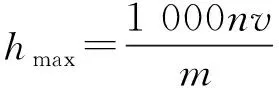

3) 滾筒轉速。滾筒的轉速對能耗、裝載、煤塵影響很大。采煤機截齒的最大切削厚度為:

(11)

可知,當采煤機一條截線上安裝的截齒數m、牽引速度v一定時,轉速n愈高,煤塵產生量愈大,截割部耗能也就愈高。在實踐中滾筒轉速愈高則循環愈快,采煤機裝煤效果不好。一般認為滾筒的轉速控制在(30~40) r/min。

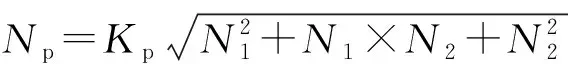

4) 采煤機生產能力。

(12)

式中:Qm為采煤機平均生產能力,t/h;Q為工作面平均日產量,9 091 t/d;B為采煤機截深,0.8 m;H為平均采高,4.0 m;γ為煤的容重,1.29 t/m3;C為割煤回采率,95%;L為工作面長度,155 m;Lm為采煤機兩滾筒中心距,7 m;td采煤機返向時間,30 min;Hf放頂煤平均厚度,4.6 m;Cf為頂煤回收率,80%;Lf為沿工作面方向放頂煤面長,155 m;K采煤機日生產時間系數,取0.75;i為采煤機割煤速度與空刀牽引速度之比,一般取0.66。

計算得出采煤機生產能力為706.0 t/h。采煤機最大截割能力一般為平均產能的1.5倍,即1 059.0 t/h。

5) 采煤機截割牽引速度。采煤機平均截割牽引速度Vc一般按下式計算:

Vc≥Qm/(60BHγCk)

(13)

式中:Vc為采煤機平均截割牽引速度,m/min;Qm為采煤機平均割煤生產能力;H為工作面平均采高,取4.0 m;B為截深,0.8 m;γ為煤的容重,1.29 t/m3;C為工作面割煤回采率,取0.95;k為采煤班開機率,60%.

則采煤機平均割煤速度為6.26 m/min,最大割煤速度一般為平均速度的1.5倍,為9.39 m/min。

6) 采煤機裝機功率。裝機功率包括截割電動機、牽引電動機、破碎電動機、液壓泵電動機、機載增壓噴霧泵電動機等電動機功率總和。裝機功率由下式估算:

P≥72BHvmaxHw

(14)

式中:P為裝機功率,kW;B為截深,0.8 m;H為工作面平均采高,取4.0 m;vmax為采煤機最大割煤速度,取7.14 m/min;Hw為采煤機單位能耗,(Hw一般取(1.1~4.4) MJ/m3,即(0.31~1.22) kW·h/m3,硬煤及韌性煤取上限值,軟煤及脆性煤取下限值),取0.7 kW·h/m3。

經計算,綜采裝機功率應不小于1 209.8 kW。

7) 采煤機選型。根據目前國產采煤機情況,結合礦井煤層條件及開采要求,并考慮到其它煤層的開采,綜采(放)工作面初選MG550/1380-WD型無鏈電牽引雙滾筒采煤機。

4.2 綜放面前、后部刮板運輸機選型

1) 運輸能力。根據刮板輸送機的選型原則,前刮板輸送機的選擇應當滿足工作面生產要求,運輸能力應大于采煤機的割煤能力,由前面計算得出采煤機的實際生產能力為706.0 t/h。前部刮板輸送機的輸送能力應大于采煤機的生產能力的20%,因此選取的前刮板輸送機的運輸能力應大于847.2 t/h。

工作面的放煤能力可由下式確定:

Qf=60HfSmγCf(1+Cg)Vfn

式中:Qf為工作面放頂煤能力;Hf為放煤高度,4.6 m;Cf為頂煤回收率,0.8;Cg為放出頂煤的含矸率,0.05;Vf為沿工作面平均的放煤速度,1 m/min;m為放煤寬度,1.5 m;n為放煤口的數量,1;S為放煤步距,1.6 m。

計算得出工作面的平均放煤能力為775.5 t/h。

工作面后部刮板輸送機的運輸能力應滿足:

Qc≥KfKyQf

式中:Qc為刮板輸送機應具有的運輸能力,t/h;Kf為放煤流量不均衡系數,取1.7;Qf為工作面平均放煤能力,取775.5 t/h;Ky為運輸方向及傾角系數,取0.9。

經計算,工作面后部刮板輸送機的運輸能力應不小于1 186.5 t/h。

2) 功率。工作面輸送機的重段、空段阻力W1與W2為:

W1=[q0(f1cosα-sinα)+q(f2cosα-sinα)]×9.8 L

W2=q0L(f2cosα+sinα)×9.8

式中:W1、W2為重段、空段阻力,N;q0為刮板輸送機每米刮板鏈的重量,取30 kg/m;q為每米刮板輸送機負荷,q=Qc/(3.6V),Qc為前刮板輸送機運輸能力,847.2 t/h,V為鏈速,取0.9 m/s;L為刮板輸送機的鋪設長度,取155 m;f1為煤與刮板之間的摩擦因數,取0.7;f2為金屬板之間的摩擦因數,取0.4;α為輸送機的傾斜坡度,取10°。

經計算,前刮板輸送機W1=111 009.9 N,W2=25 861.9 N;后刮板輸送機W1=146 062.4 N,W2=25 861.9 N。

刮板輸送機運行所需的最大最小軸功率N1和N2為:

N1=KaK0(W1+W2)V/(1 000Kd)

N2=KbqLVcosα/(1 000Kd)

式中:Ka、Kb為功率備用系數,分別取1.15、1.20;Kd為傳動效率,取0.83;K0為刮板彎曲段阻力因數,取1.12。

經計算,前刮板輸送機N1=204.8 kW,N2=57.7 kW,后刮板輸送機N1=240.1 kW,N2=80.8 kW。

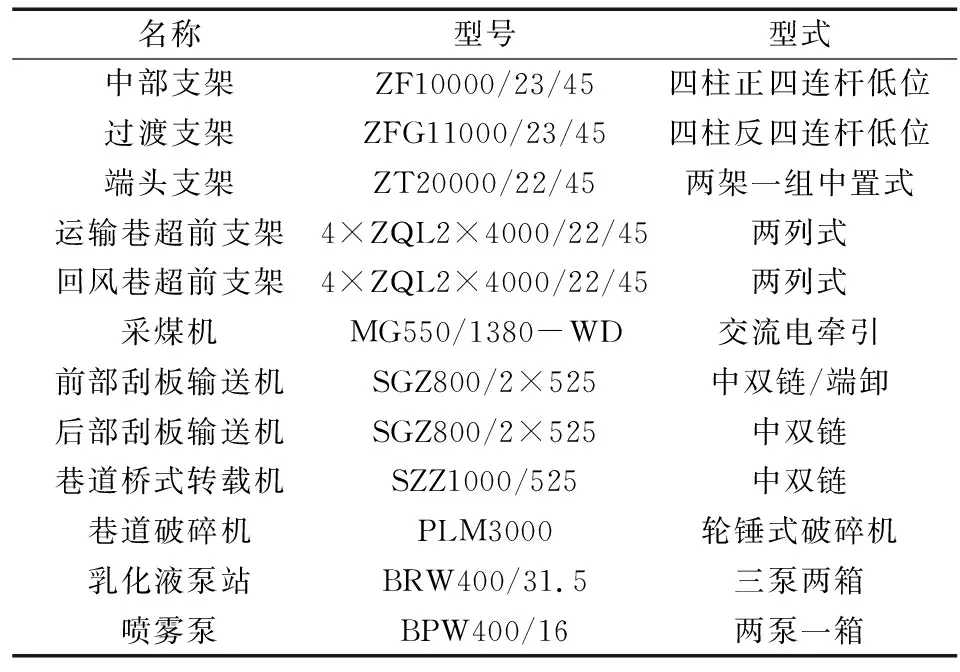

刮板輸送機所需的電機功率Np為:

式中:Np為刮板輸送機電機必備功率,kW;Kp為電機容量備用因數,取1.3。

經計算,前刮板輸送機Np=310.6 kW,后刮板輸送機Np=375.9 kW。

由刮板輸送機的選型原則,選擇運輸能力為1 500 t/h前、后刮板輸送機,經査表得,選擇SGZ800/2×525型前、后刮板輸送機。

4.3 工程應用

工作面設備總體選型配套結果如表4所示。

表4 110501綜放面設備總體選型配套結果

110501綜放面實測初次來壓步距為33.5 m,平均周期來壓步距為25.8 m,來壓期間支架立柱平均應力為30.8 MPa,來壓期間平均動載系數為1.11,整體來壓強度較小。

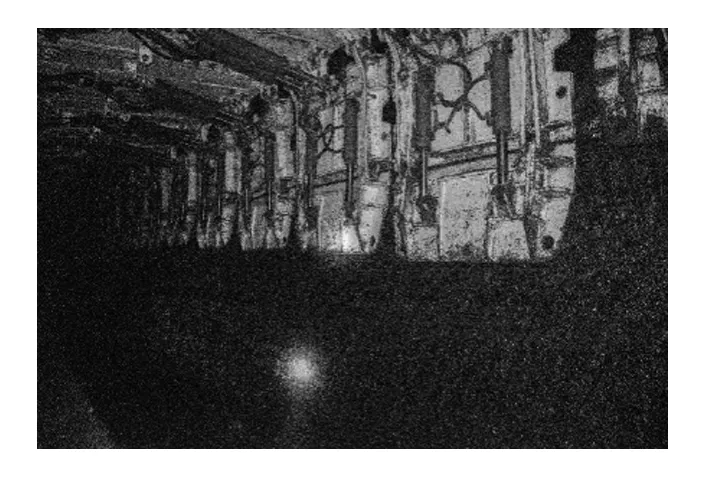

如圖8所示,因選取的采放比比較合理,煤壁維護效果好,沒有片幫出現。自2020年4月29日至2021年3月初,累計推進850 m,110501綜放面煤炭回采率平均83%,頂煤冒放效果較好。

圖8 110501綜放面煤壁及頂板支護情況

5 結 語

1) 對榆樹嶺煤礦110501綜放工作面采放比設計問題,采用FLAC3D軟件分析綜放面回采過程中的煤巖破壞規律,結合工程類比及不同采高下工作面頂煤的冒放性及煤幫破壞片幫特征數值模擬分析結果表明,為了保證頂煤冒放性及采場圍巖的穩定性,割煤高度為4.0~4.2 m,采放比一般為1∶1.05~1∶1.15。

2) 綜合榆樹嶺煤礦110501綜放面采高大、煤層及頂板雙硬覆存等條件,選定榆樹嶺煤礦110501綜放面放頂煤液壓支架架型為四柱低位放頂煤液壓支架。根據臺階式懸臂-砌體梁組合結構理論、支架工作阻力動載荷法的計算結果,選擇中部支架為ZF10000/23/45四柱正四連桿低位放頂煤。

3) 對采煤機選型問題,工作面選取MG550/1380-WD型無鏈電牽引雙滾筒采煤機。對前、后部刮板運輸機選型問題,選取的前、后刮板輸送機為SGZ800/2×525型。