Fe、Ni、Cr、K等雜質元素在還原鉬粉料層中的分布及控制研究

楊曉青,唐鑫鑫,莫澤斌

(自貢硬質合金有限責任公司成都分公司,四川 成都 610100)

0 前 言

鉬具有良好的導電導熱性及高溫強度,且熱膨脹系數低,耐腐蝕性好,其薄膜的比阻抗和膜應力僅為鉻的一半,被廣泛應用于平面顯示、電子器件、光伏、玻璃制造等領域[1-2]。

鉬粉是生產金屬鉬制品主要原材料,其品質直接決定了金屬鉬制品的質量及壽命。近年來,隨著制造業的長足進步,鉬制品主要朝著高純化及合金化方向發展,對鉬粉的純度要求越來越高。如純鉬濺射靶材作為磁控濺射中的陰極材料,其中的雜質是沉積薄膜的主要污染源,堿金屬離子(Na、K)在高溫、高壓下容易被擊穿而成為壞點,影響使用效果[3],Fe、Ni、Cr離子含量過高會產生界面漏電及氧元素增加等弊端[4];而用于玻璃玻纖行業的鉬電極更是對鉬粉中Fe、Ni、Cr、K等雜質元素的含量提出了嚴格要求[5]。因此對鉬粉生產過程中雜質元素的控制是十分必要的。

已有大量工作者研究了還原工藝對鉬粉雜質含量的影響。趙新瑞等[6]對鉬粉生產過程中料層厚度、還原溫度、氫氣流量等工藝參數對鉬粉中K含量的影響做了詳細研究;向鐵根等[7]探究了還原工藝對鉬粉粒度和氧含量的影響;柴清文等[8]對比了不同還原過程對鉬粉中鐵含量的影響及在原料相同的情況下,對鉬粉雜質含量的影響。對于鉬粉生產過程中Fe、Ni、Cr、K等雜質元素在料層中的分布狀況及原因目前尚未有報道,本文重點對二次還原過程中鉬粉Fe、Ni、Cr、K等主要雜質元素在料層中的分布狀況進行研究,分析其原因,并提出有針對性的改進措施,為生產高純鉬粉提供指導。

1 試驗部分

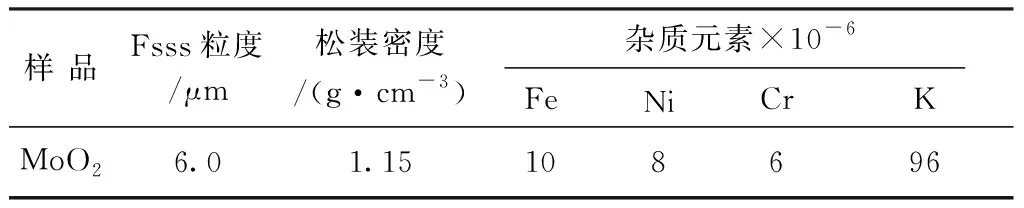

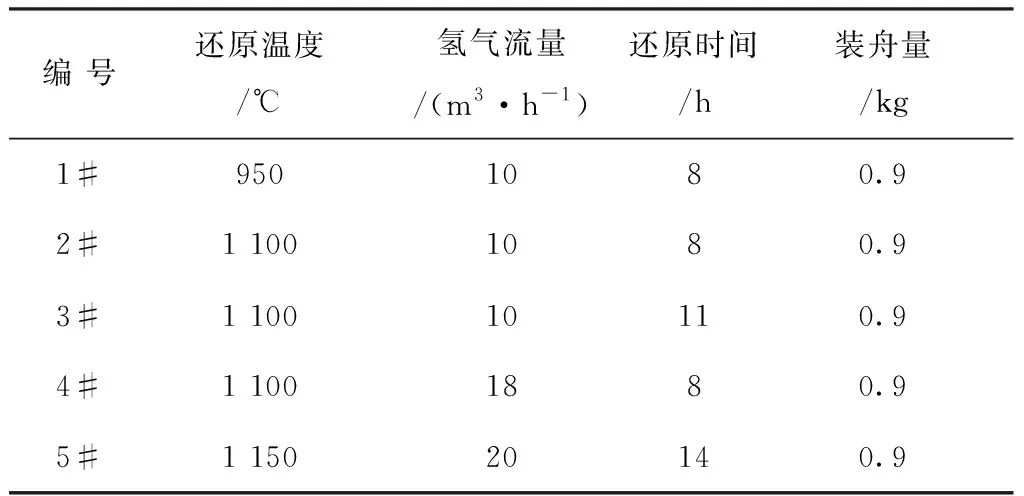

以二氧化鉬為原料,采用15管電加熱爐在氫氣氣氛下還原制備鉬粉,其中二氧化鉬主要雜質元素含量及物理性質如表1所示,氫氣露點-25 ℃。還原之前,二氧化鉬原料自然松裝堆積在盒形舟皿中,表面刮平,使料層各個位置厚度一致。經過不同的還原工藝還原后,對舟中不同厚度層的鉬粉進行分別取樣,舟皿最底部厚度記為0 mm。采用電感耦合等離子體發射光譜儀分析鉬粉中的Fe、Ni、Cr、K等雜質元素的含量。具體還原工藝如表2所示,其中5#為應用改善措施后的還原工藝。

表1 二氧化鉬主要雜質元素含量及物理性質

表2 還原工藝參數

2 結果與分析

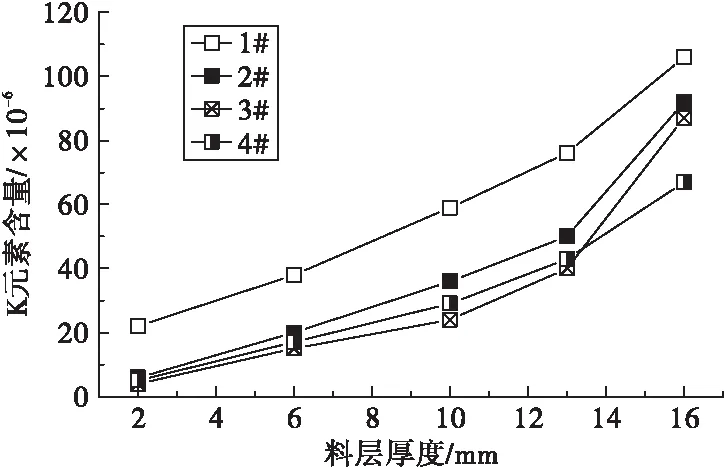

2.1 K元素分布情況

采用不同還原工藝制備的鉬粉料層中K元素的分布情況如圖1所示,由圖1可見:K元素在還原鉬粉料層中分布不均勻,平均K含量(1~4分別為67×10-6、43×10-6、36×10-6、30×10-6)相對于二氧化鉬有所減少。 K含量在鉬粉最上層最高,并向下層遞減,到最底層2 mm左右,K含量最低。對比發現,還原溫度較低時(950 ℃),鉬粉料層中K含量整體較高,當還原提高到1 100 ℃時,鉬粉中K含量整體有所下降;2#和3#樣品對比表明,延長還原時間后,鉬粉底層和中間層的K含量有所降低,但最上層的鉬粉中K含量卻相差不大。而對比2#和4#發現,在加大氫氣流量之后,還原出的鉬粉不同厚度層K含量均有所降低。

K作為雜質元素殘留在三氧化鉬中。經過一次還原,在二氧化鉬中K主要以化合物形式存在。在二次還原過程中,根據核收縮模型,二氧化鉬晶體表面會以不同的方式形成鉬的晶核[9-10],隨著鉬晶核的長大,二氧化鉬晶體發生收縮,使鉀化合物從二氧化鉬內部轉移到表面。由于二次還原溫度比一次還原高,鉀化合物可能會以氫氣、水蒸汽或系統中其他細小粒子為媒介,向上溢出到爐管中,并且溫度越高,原料二氧化鉬中的K溢出越多。當氫氣流量較低時,溢出的K難以被循環的氫氣帶走,到達爐管冷端時,溢出的K便沉積到鉬粉料層上端,從而導致鉬粉最上層K含量最高,并向下層遞減。延長還原時間雖然能讓二氧化鉬中的K充分溢出,但無法及時被氫氣帶走,而通過增大氫氣流量,同時保證一定的還原溫度,能使溢出的K被氫氣帶走,使鉬粉料層中K含量整體下降,如圖1中4#所示。

圖1 不同還原工藝鉬粉料層中K元素的分布情況

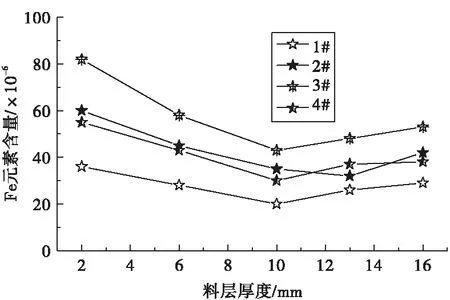

2.2 Fe元素分布情況

圖2為不同工藝還原后鉬粉中Fe元素的分布情況,可以看出:與K元素不同,鉬粉料層中Fe元素呈現底層和表層相對較高而中間層較低的情況,當還原溫度相對較低時,Fe元素含量雖然相對二氧化鉬中有所增加,但整體含量不高,隨著還原溫度的增加,Fe元素含量明顯上升。對比2#、3#、4#樣品可以發現,延長還原時間后,鉬粉中的Fe元素含量進一步增加,而增大氫氣流量,鉬粉中Fe元素含量則變化不大。

圖2 不同還原工藝鉬粉料層中Fe元素的分布情況

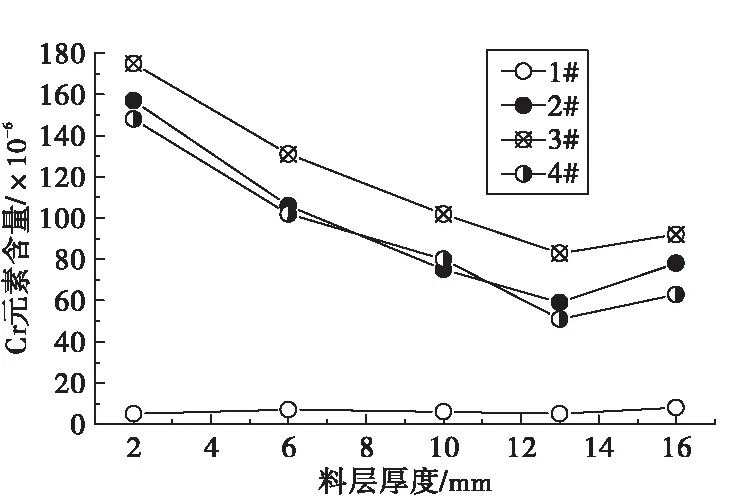

2.3 Cr元素分布情況

還原后鉬粉料層中Cr元素的分布情況如圖3所示,由圖3可見:在1 100 ℃還原時,鉬粉最底層Cr元素含量約是二氧化鉬中的30倍,其含量明顯升高,并向上層遞減,在料層厚度約為13 mm處達到最低。而在鉬粉最表層,Cr元素含量與Fe元素分布類似,相對于鄰近層也呈現一個上升趨勢。當還原溫度相對較低時(950 ℃),鉬粉料層中Cr元素分布均勻,含量較低,基本與二氧化鉬中持平。對比2#、3#、4#樣品可以發現,延長還原時間,增大氫氣流量,鉬粉料層中Cr元素含量變化規律與Fe元素相同。

圖3 不同還原工藝鉬粉料層中Cr元素的分布情況

由于原料二氧化鉬中Fe、Cr等雜質含量較少(見表1),高溫還原后,鉬粉中Fe、Cr等元素含量均有明顯增加,這表明在還原過程中,環境中的Fe、Cr等雜質元素進入到了鉬粉中。分析發現,爐管和還原過程中的舟皿材質中含有大量的Fe、Cr等元素,二者材質成分如表3所示。在二次還原過程中,舟皿中的Fe、Cr等元素在高溫下會擴散到料層中,導致與舟皿接觸的部分鉬粉Fe、Cr等雜質元素含量升高。Cr與Mo為同族元素,原子結構、尺寸差異不大,二者能無限互溶形成置換式固溶體[11],因此二者之間擴散過程主要以空位機制或交換機制進行,所需能量較高。當溫度相對較低時,大多數原子的動能無法達到發生擴散所需擴散激活能,體系擴散系數低,擴散進行十分緩慢,鉬粉中Cr元素含量相對于原料變化不大;當溫度升高,原子運動加劇,金屬中空位增加,擴散加劇,體系擴散系數提高,從而導致鉬粉中Cr含量顯著增加。

表3 爐管和舟皿材質主要成分 %

對于Fe元素而言,在該體系下,Fe元素易發生擴散,在950 ℃左右,擴散已經比較明顯,鉬粉中Fe含量相對二氧化鉬中有所增加。而進一步提高還原溫度之后,鉬粉中Fe元素含量進一步增加,但由于Fe元素在鉬中的固溶度比較低,最終導致鉬粉中Fe元素含量比Cr元素含量低。

此外,在高溫還原過程中,爐管材質中的Fe、Cr等元素也會擴散到氫氣中的水蒸氣以及其他懸浮微粒上,當物料到達冷端時,便沉積到鉬粉料層表面,導致物料表面層Fe、Cr等雜質元素相對于鄰近層有所上升。

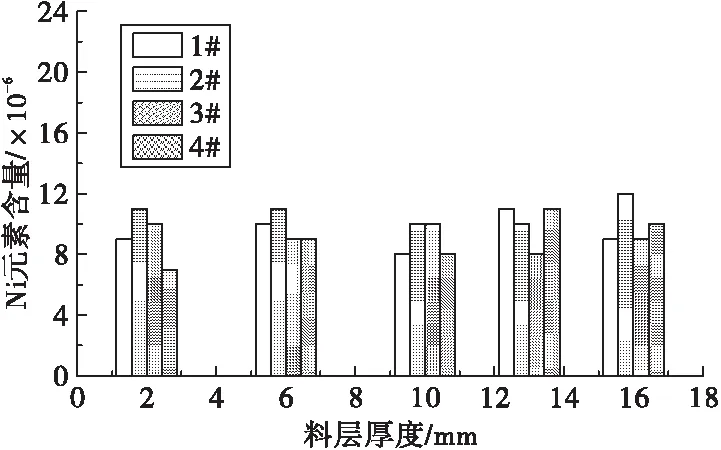

2.4 Ni元素分布情況

二氧化鉬經不同工藝還原之后,鉬粉料層中Ni元素的分布情況如圖4所示,由圖4可見:還原后鉬粉料層中Ni元素分布比較均勻,含量與二氧化鉬中差異不大。通過提高還原溫度,延長還原時間,增大氫氣流量,舟皿料層中Ni含量及其分布情況均無明顯變化。

圖4 不同還原工藝鉬粉料層中Ni元素的分布情況

由鎳鉬二元合金相圖可知[12]:鎳和鉬由于原子結構差異,常溫下鎳在鉬中的固溶度很小,鎳原子難以進入到鉬晶格中形成固溶體,二者接觸時擴散也難以發生,通過試驗驗證發現,在該體系下,1 300 ℃鉬粉料層中才能檢測到明顯的Ni元素增加。因此在本試驗中,不同工藝還原之后,鉬粉料層中Ni元素含量基本與二氧化鉬原料相同。

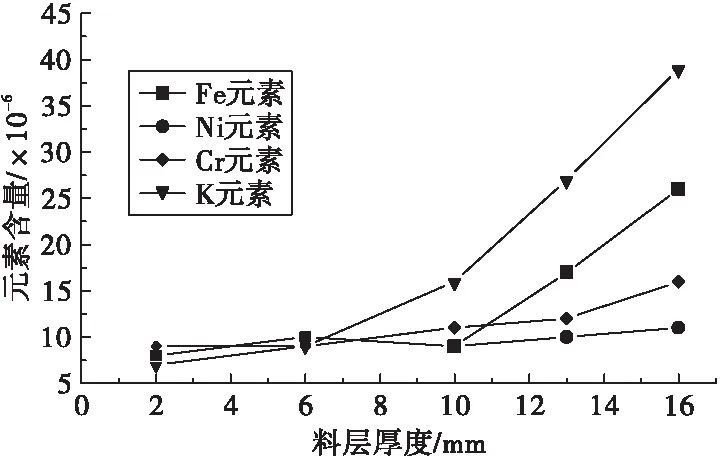

2.5 改善措施

通過上述試驗結果可知:二氧化鉬還原之后,鉬粉料層中K元素分布不均勻,上層K含量最高,并向下層遞減,導致該現象的主要原因是二氧化鉬中的K元素在還原過程中會向氫氣中不斷溢出;而由于舟皿和爐管材質中的Fe、Cr等元素的擴散作用,導致料層中Fe、Cr等元素含量相對二氧化鉬有所增加,分布同樣不均勻;對于Ni元素,在該還原條件下,體系無明顯擴散現象,其含量與二氧化鉬中保持一致,且分布均勻。據此,提出以下改善措施以降低鉬粉中Fe、Ni、Cr、K等雜質元素含量:①提高還原溫度,增大氫氣流量,延長還原時間,使二氧化鉬中的K充分排出,被氫氣帶走。②采用帶有鉬或者鎳涂層的舟皿,或鉬舟皿進行還原,阻止雜質元素向鉬粉中擴散。還原工藝見表2中5#,還原后主要雜質元素分布如圖5所示。

圖5 改進工藝后鉬粉料層中元素的分布情況

Fe、Cr等元素在料層中的分布明顯降低,含量降低,但由于試驗中爐管未作任何處理,導致料層表面Fe、Cr等元素含量略微升高。而經過高溫、大氫氣流量還原,并延長還原時間,鉬粉料層中K元素分布仍不均勻,含量由上層向下層遞減,但整體含量明顯下降,這表明采用上述改善措施,能夠有效降低鉬粉中主要雜質元素含量。

3 結 論

(1)不同工藝還原后鉬粉中K元素在料層中分布不均勻,上層K含量最高,并向下層遞減。

(2)鉬粉料層中Fe、Cr等元素含量的增加主要來源于舟皿和爐管材質中的Fe、Cr等元素的擴散作用,在料層中的最底層含量最高,并向上層遞減,而表層Fe、Cr等雜質元素相對于鄰近層有所上升。

(3)在試驗條件下還原后,鉬粉料層中Ni元素分布均勻,含量與二氧化鉬中差異不大,因為在該條件下鉬粉和舟皿接觸時擴散難以發生。

(4)通過提高還原溫度,增大氫氣流量,延長還原時間,同時采用帶有鉬或者鎳涂層的舟皿,或鉬舟皿進行還原,能改善鉬粉料層中Fe、Ni、Cr、K等雜質元素的分布,并使其含量得到有效控制。