助力碳中和商品混凝土行業清潔生產及其技術探討

方倩倩(上海市建筑科學研究院有限公司, 上海 201108)

根據《中華人民共和國國民經濟和社會發展第十四個五年規劃和 2035 年遠景目標綱要》強調“落實 2030 年應對氣候變化國家自主貢獻目標,錨定努力爭取 2060 年前實現碳中和”。 國務院印發的《關于加快建立健全綠色低碳循環發展經濟體系的指導意見》提出“建立健全綠色低碳循環發展的經濟體系,確保實現碳達峰、碳中和”。要實現“碳達峰”“碳中和”,大幅降低溫室氣體排放,不僅要加快實現能源利用結構優化和能效提升,還要促進經濟社會發展的全面綠色轉型,全面提高資源利用效率。

我國于 2003 年正式頒布實施《清潔生產促進法》,旨在通過明確工作職責、獎懲措施、法律責任等強化社會責任的履行,推動全社會從源頭控制污染,提高資源利用效率,減少或避免生產、服務和產品使用過程中污染物的產生和排放,保護和改善生態環境,促進經濟和社會的可持續發展。建材業是我國建筑領域實現“碳達峰” “碳中和”重點整治行業,是能源、資源消耗及碳排放大戶。每年約消耗礦產資源 50 億 t、能源標煤 2 億 t,排放 CO2約 2.4 億 t。商品混凝土作為建材行業中經濟規模最大的產業,對整個建材業綠色生產、實現 “碳中和”“碳達峰”具有重要的意義。

1 商品混凝土發展現狀

1.1 商品混凝土產量

目前,我國商品混凝土生產企業約有 11 000 余家。據國家統計局統計,2018年,規模以上企業生產商品混凝土 17.96 億 m3,產值超 7 000 億元,同比增長 12.41%[1]。2019 年全國規模以上進入流通領域的商品混凝土產量 25.5 億m3,約占世界商品混凝土總量的 50% 以上,上海市 2017 年備案商品混凝土生產企業 140 余家,共完成 5 173.79 萬 m3,消耗水泥約 2 500 萬 t。巨大的產業體量為節約能源消耗和減少污染物排放帶來巨大空間潛力。

1.2 商品混凝土能源消耗情況

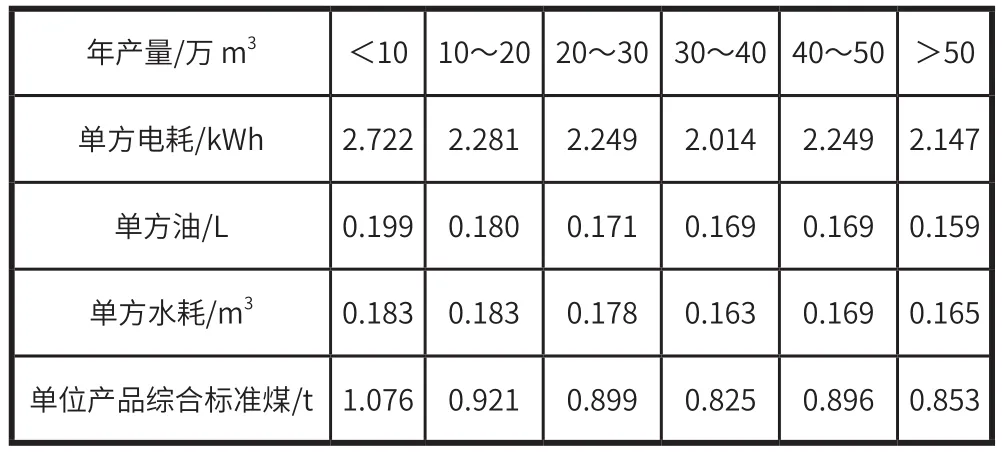

商品混凝土生產過程中各工序的耗能包括電力、汽(柴)油等。上海市商品混凝土行業單位產品能耗統計結果如表1 所示。由表1 可知,每立方米混凝土的生產電耗在 2~3 kWh,生產油耗為 0.15~0.20 L,生產水耗在0.16~0.19 m3。電耗占總能耗的比例為 60%~65%,是混凝土生產能耗的主要組成部分。攪拌機是混凝土生產的主要耗電源,其耗電量約占總耗電量的 50%,其他耗電量較大部位(設備)為砂石分離機、地坑和碼頭皮帶機[2]。此外,企業生產綜合能耗與企業設備、工藝技術、生產連續性等因素均有關。生產規模較小的企業其生產能耗水平明顯偏高。

表1 單位產品混凝土生產能耗分類統計情況

1.3 商品混凝土污染物排放情況

從環境、質量和能效角度來看,我國商品混凝土工業還處于粗放型、質量效益型并存階段。2016 年全國混凝土產量 22.29 億 m3,混凝土工業 PM 排放量占全國排放總量的比例為 15%~20%。商業混凝土站在運行時,大量的粉料(水泥、工業廢渣如粉煤灰、礦渣等)拌和產生大量粉塵,造成環境污染,導致 PM 超標。

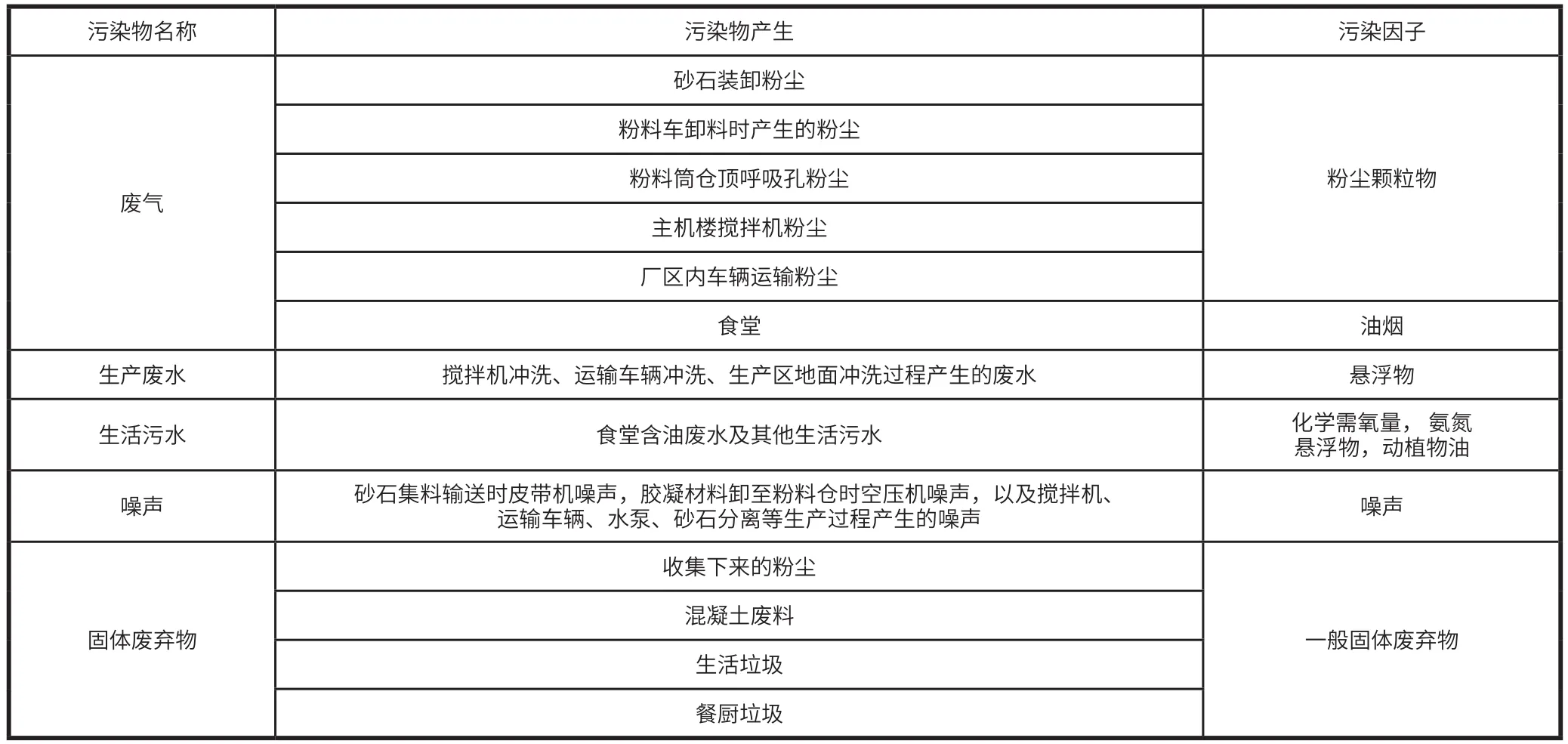

商品混凝土攪拌站污染物排放情況如表2 所示。污染物主要包括粉塵顆粒、生產廢水、生活污水、噪聲以及固體廢棄物。粉塵顆粒排放主要包括砂石、粉料卸料、主機樓攪拌機生產和廠區內車輛運輸粉塵、廢氣。廢水的排放主要來自于攪拌機沖洗、運輸車輛沖洗和生產區地面沖洗過程中產生的廢水。

表2 混凝土攪拌站污染物排放情況

1.4 資源綜合利用

商品混凝土生產需要消耗大量水泥,目前原材料配比中水泥用量為 230~460 kg/m3,天然砂用量為 510~780 kg/m3。我國水泥年產量居世界首位,而水泥建材是傳統高能耗行業。混凝土行業對固體廢棄物利用的整體水平尚不高,少量企業產品的固廢利用率在 30% 左右。通過大宗固廢替代部分水泥,可以減少水泥用量,節約能源消耗,降低混凝土水化熱的同時,提高施工耐久性,進一步提高工程質量。此外,我國對于高標號、高性能混凝土的開發應用仍有較大發展空間。研究開發超細復配技術,采用高性能減水劑進一步提高混凝土活性,減少水泥用量,顯現較大的技術潛力。

2 商品混凝土清潔生產技術

清潔生產是控制環境污染、提高商品混凝土復配工業廢渣摻量的有效措施,徹底改變了過去被動的、滯后的污染控制手段,強調在污染產生之前就進行有效控制和削減。以下是項目組針對上海市混凝土攪拌站開展清潔生產試點示范項目的經驗總結,供商品混凝土企業參考借鑒。

2.1 污染源削減技術

從工藝與操作中削減。

(1)粉料輸送,提升過程轉落處設法降低落差,或對必要的高落差放料處采用“軟著陸”等均可大幅度減降揚塵產生量。

(2)加強工藝系統密封,杜絕“跑冒滴漏”,可明顯減降混凝土攪拌站的產沉點和揚塵無組織排放。如某混凝土攪拌站清潔生產審核項目,在碼頭卸料段和攪拌機上料段的皮帶機外圍設置了塑料布進行全封閉處理,避免風力對集料粉塵所造成的污染。據測算年減少粉塵排放約 0.15 t,同時避免了風雪對混凝土質量的影響,延長輸送帶的使用壽命。

2.2 環境負荷削減技術

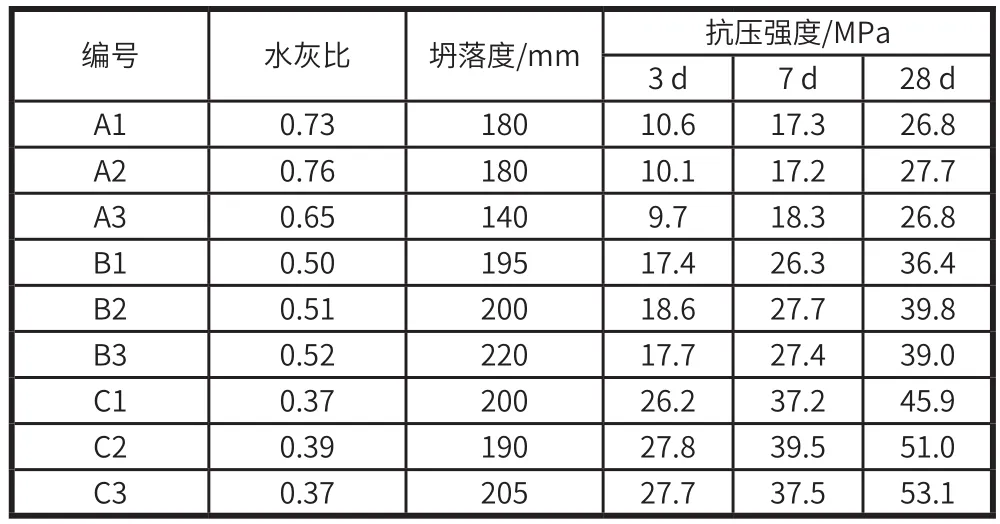

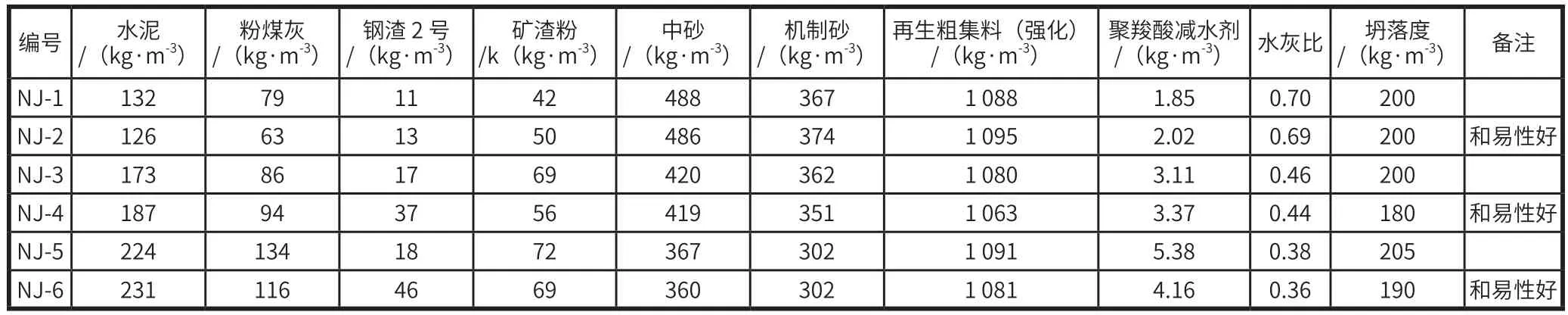

以上海市某混凝土攪拌站清潔生產審核項目為例,通過研究設計粗集料全部由再生粗集料取代天然原材料;同時選擇活性指數較高、固廢(粉煤灰、鋼渣)比例較高的復合摻合料,按照 JGJ 55—2011《普通混凝土配合比設計規程》進行大摻量固廢混凝土配合比設計與制備,使混凝土中的固廢摻量達到 70% 以上。C20~C40 大摻量固廢混凝土配合比優化設計如表3 所示。

表3 C20~C40 大摻量固廢混凝土配比

C20~C30 大摻量固廢混凝土基本性能如表4 所示。由表4 和其他現場混凝土對比情況可得以下方面。① A3 混凝土集料包裹性較差,A1 和 A2 流動性較好,且 A1、A2和 A3 的 28 d 抗壓強度均達到 C20 設計強度等級。② B2、B3 混凝土流淌均勻,工作性能較好;B1 混凝土工作性能尚可;B1、B2 和 B3 的 28 d 抗壓強度均達到 C30 設計強度等級。③ C1 混凝土拌合物工作性能較好;C2 混凝土拌合物集料離析較嚴重;C3 集料未混勻,粗顆粒多,導致集料包裹性不好。C1、C2 和 C3 的 28 d 抗壓強度均達到 C40 設計強度等級。

表4 C20~C30 大摻量固廢混凝土基本性能

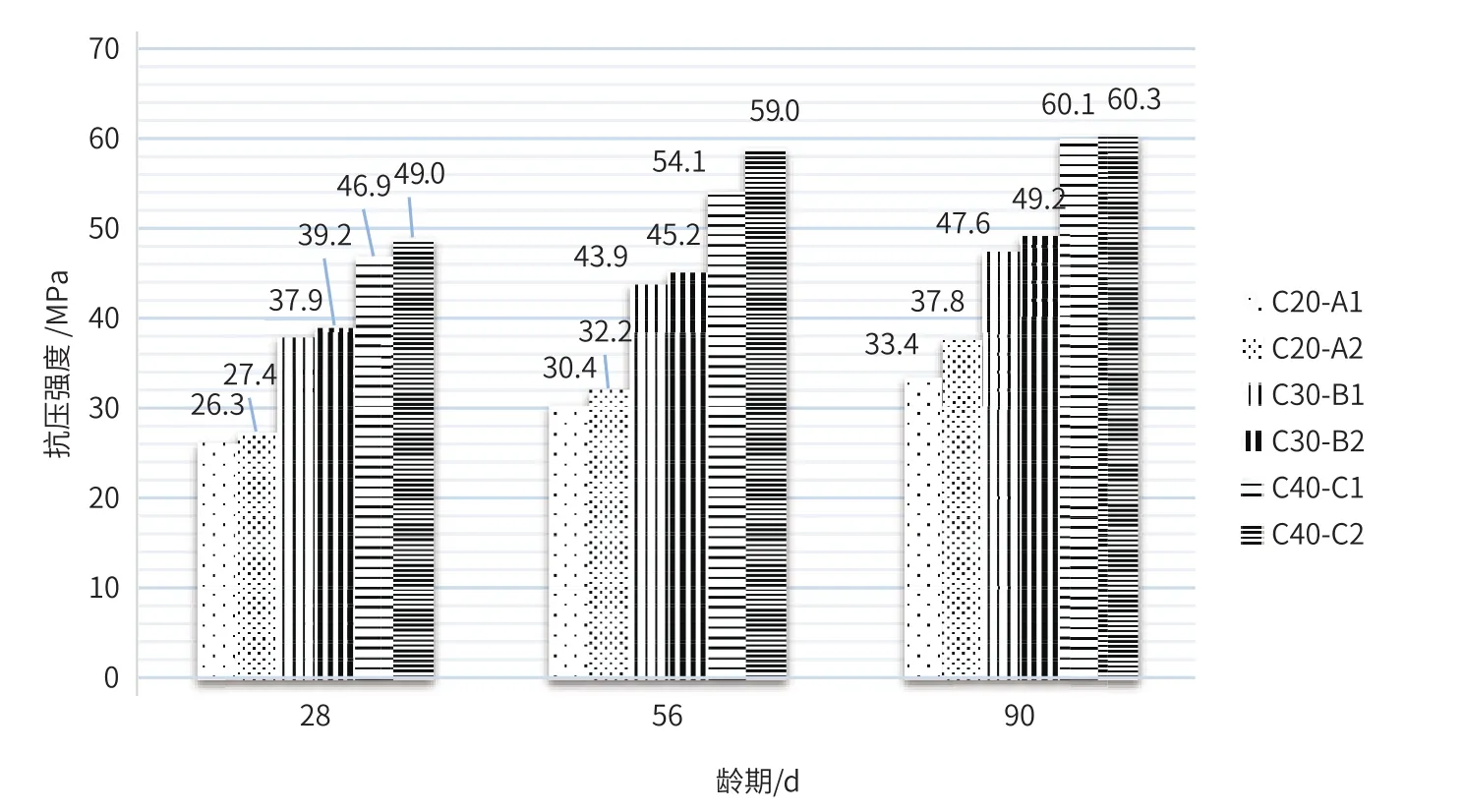

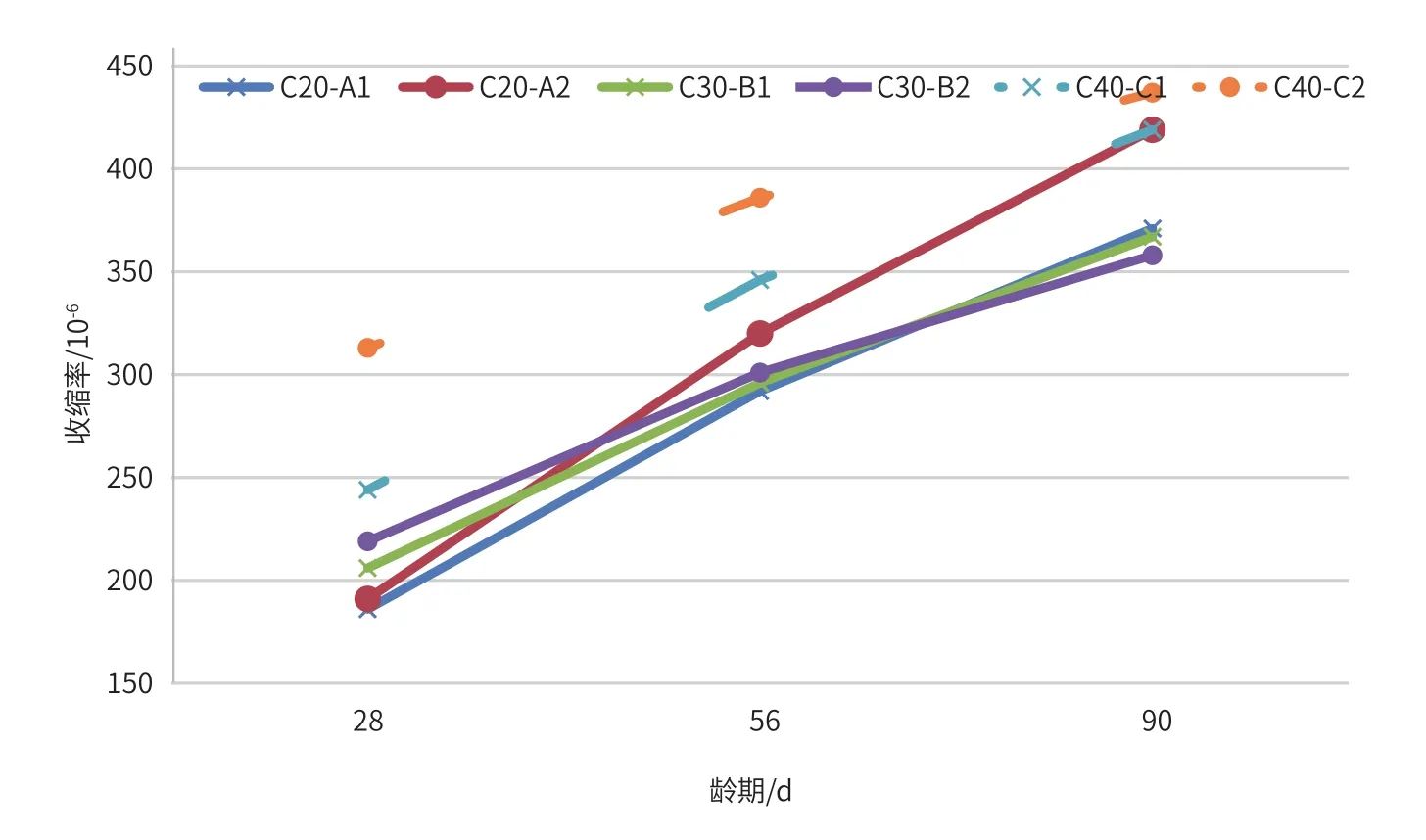

從 C20~C40 各強度等級的大摻量固廢混凝土中分別選取 2 組工作與力學性能較優的配比,并對再生粗集料進行強化后配制混凝土,對混凝土長期力學性能、抗凍性、抗氯離子滲透、收縮及碳化性能等進行測試分析。混凝土具體配合比及拌合物性能如表5 所示,混凝土耐久性能如表6 所示,混凝土長期力學性能及耐久性能分別如圖1 和圖2 所示。

圖1 混凝土長期力學性能

圖2 混凝土耐久性能

表5 混凝土配合比及拌合物性能

表6 混凝土耐久性能

通過性能測試可知:C20~C40各強度等級大摻量固廢混凝土的強度基本都能達到設計要求,且在 90 d 內強度持續穩定發展;經過快凍 150 次后,C20~C40 質量損失小或無損失,相對動彈模量均達到 80% 以上,抗凍性良好;C20~C40 抗滲等級均>P6,抗滲性能良好;C20 大摻量固廢混凝土抗碳化性能和抗氯離子滲透性較差,C30~C40混凝土抗碳化性和抗氯離子滲透性較好;C20~C40 各等級大摻量固廢混凝土的干縮基本低于同等級普通混凝土的干縮。總體而言,除 C20 大摻量固廢混凝土耐久性稍差外,C30~C40 混凝土具有良好的耐久性。

該方案實施以后,預拌混凝土產品的原材料中固廢原材料的應用比例由原來的 10.9% 提高至 16.4% 左右,單位產品固廢原材料應用量提高至 385 kg/m3(提高量約為130 g/m3)。方案的實施大量節約了混凝土對碎石、砂等不可再生礦產資源的消耗。2016 年公司共生產混凝土58.8 萬 m3,據統計,天然砂單位產品消耗減少 50 kg/m3,石子單位產品消耗減少 80 kg/m3,約合減少天然砂用量29 400 t,石子 47 440 t/a,相當月節約標準煤 443 t,減少 CO2排放量 1 107.5 t。

2.3 提高資源效率技術

(1)廢水循環、回收利用。實施生產廢水、廢漿的回收利用。建立完備的污水回收和污水多級沉淀系統,攪拌機清洗、運料車清洗、場地沖洗和攪拌車清洗等過程產生的污水經過沉淀池多級沉淀后,分別再次用于生產用水(約占20%)和攪拌用水(約占 80%),可實現生產過程污水的全回收利用、零排放。

如某混凝土攪拌站審核項目,通過開展清潔生產,建立全廠貫通的排水溝槽,將各種廢水統一引流至廢水沉淀池,沉淀池在對廢水進行多級沉淀處理后,部分廢水經水泵抽至攪拌機用于混凝土產品的生產,剩余廢水再次用于地面及車輛清洗。最終實現公司廢水零排放。

(2)廢棄混凝土回收利用。配備砂石分離機。對報廢的混凝土廢料和運輸車中的殘余物通過砂石分離機進行分離,分離得到的砂石可回收再次利用;水泥漿引流至污水處理池中。從而減少固體廢棄物的排放,并實現砂石的回收利用。

2.4 提高效能技術

(1)優化攪拌站工藝技術和裝備水平。進一步完善混凝土攪拌系統,采用變頻調速技術。采用先進的可編程控制技術(PLC)和變頻器技術,實現斜皮帶機、平皮帶機、雙攪拌機根據工藝流程協調運行,對電機進行調速、軟啟動、提高系統功率等來實現節能。根據自動生產流程中各生產工藝過程的空載和可減速運行狀態,自動實現電機減速運行[3]。

如上海某公司審核項目對攪拌機電機進行變頻式改造,通過不同工況下的變頻調速和無功功率補償,實現電機節能。改造后的攪拌機節電效果可達 11%。目前企業一臺攪拌機年耗電約為 26.00 萬 kWh,實施變頻改造后,年節電約 2.86 萬 kWh,年節約標煤 8.58 t,年減少 CO2排放減排約 21.39 t,節能減排效果明顯。企業每年可節電 3.12 萬kWh,以平均電價 1 元/kWh 計算,則企業每年可節約電費為 3.12 萬元,經濟效益明顯。

(2)電子信息技術應用。采用 ERP 企業服務軟件、GPS 車輛管理軟件、生產管理監控數據實時采集系統等計算機、自控信息系統[4],針對生產、運輸和產品質量過程進行有效監管,嚴控混凝土質量,提高建筑物的耐久性,實現生命周期的綠色化。

3 結 語

當今我國混凝土行業市場規模達 9 000 億元,并且據預測這個規模到 2035 年還將增長 1 倍。基于固廢摻合料復配技術開發的再生混凝土,可實現和當今標準混凝土產品對氣候影響大幅度降低的效果。如果大摻量固廢技術得以規模化推廣,到 2035 年能夠有效減少 CO2當量排放。上海市每年排放粉煤灰約 300 萬 t、建筑垃圾 2 000 萬 t。按照上海市年產 5 000 萬 m3商品混凝土計算,固廢僅代替 5% 水泥,每年節約能耗折合標準煤約 95 000 t,相當于每年減少碳排放CO269 萬 t。因此,研究開發再生混凝土,擴大大宗固廢規模化利用與高值利用,對加速助力行業實現“碳達峰”“碳中和”目標,大幅降低溫室氣體排放發揮關鍵作用。

通過開展企業清潔生產,提高資源利用效率,能耗限額管理、強化過程控制等提升綠色化水平,把人們帶入低碳建筑時代,不僅是發展綠色建筑的必然要求,也是實現商品混凝土產業提質增效、綠色發展的重要舉措。