基于ANSYS Workbench的方捆機刀架靜力學與模態分析*

王俊躍,戴曉軍,王聰偉,鮑志亮,高磊,張平

(1.中國農業機械化科學研究院呼和浩特分院有限公司,呼和浩特市,010010;2.內蒙古農業大學機電工程學院,呼和浩特市,010018)

0 引言

隨著我國農牧業快速發展,秸稈產量不斷增大,農作物收獲后的秸稈普遍留在田間,而秸稈作為農作物生長過程中形成的可利用生物資源,可用作飼料、燃料、造紙等工農業領域的原材料,具有較高的利用價值。但是由于秸稈分散、收儲運輸困難等特點,導致我國的秸稈利用率總體較低,嚴重制約了秸稈的大規模利用。目前我國多采用成捆的收獲方式,將秸稈打捆收獲離田后對其進行再利用,是一種高效、低成本的回收利用方式[1],通過種方式極大的節約了勞動成本,提高了生產效率,改善了我國農牧民的生活水平[2]。秸稈切割揉碎方捆機是成捆收獲方式中的核心設備,該設備可對站立、平鋪或散狀的秸稈進行切割、揉搓壓制成方形秸稈草捆,實現秸稈撿拾、揉搓、打捆一體化技術的融合,為秸稈資源利用提供技術保障。

切割揉碎裝置中的刀架是秸稈切割揉碎方捆機的重要組成部件,其剛度、強度及動力學特性對整機作業有著重要的影響。當刀架的載荷超過其自身材料的強度極限時就會發生形變甚至斷裂,導致作業過程中產生安全隱患;若刀架的固有頻率與拖拉機產生的激勵頻率在同一范圍內,則會引起共振,破壞刀架的結構[3-6]。若秸稈切割揉碎方捆機在作業時,刀架發生上述破壞,可能會造成經濟損失和工作人員受傷。因此需要對刀架的靜力學和動力學特性進行分析,避免作業過程中因結構破壞而引起安全問題。

本文通過SolidWorks軟件對秸稈切割揉碎方捆機進行三維建模,對切割揉碎裝置中的刀架進行結構簡化和網格劃分,通過ANSYS Workbench軟件對刀架進行有限元分析,并通過田間試驗驗證分析結果的可靠性。分析和試驗結果可以對切割揉碎裝置中的刀架的設計和優化提供支持。

1 秸稈切割揉碎方捆機結構與工作原理

1.1 秸稈切割揉碎方捆機的整體結構

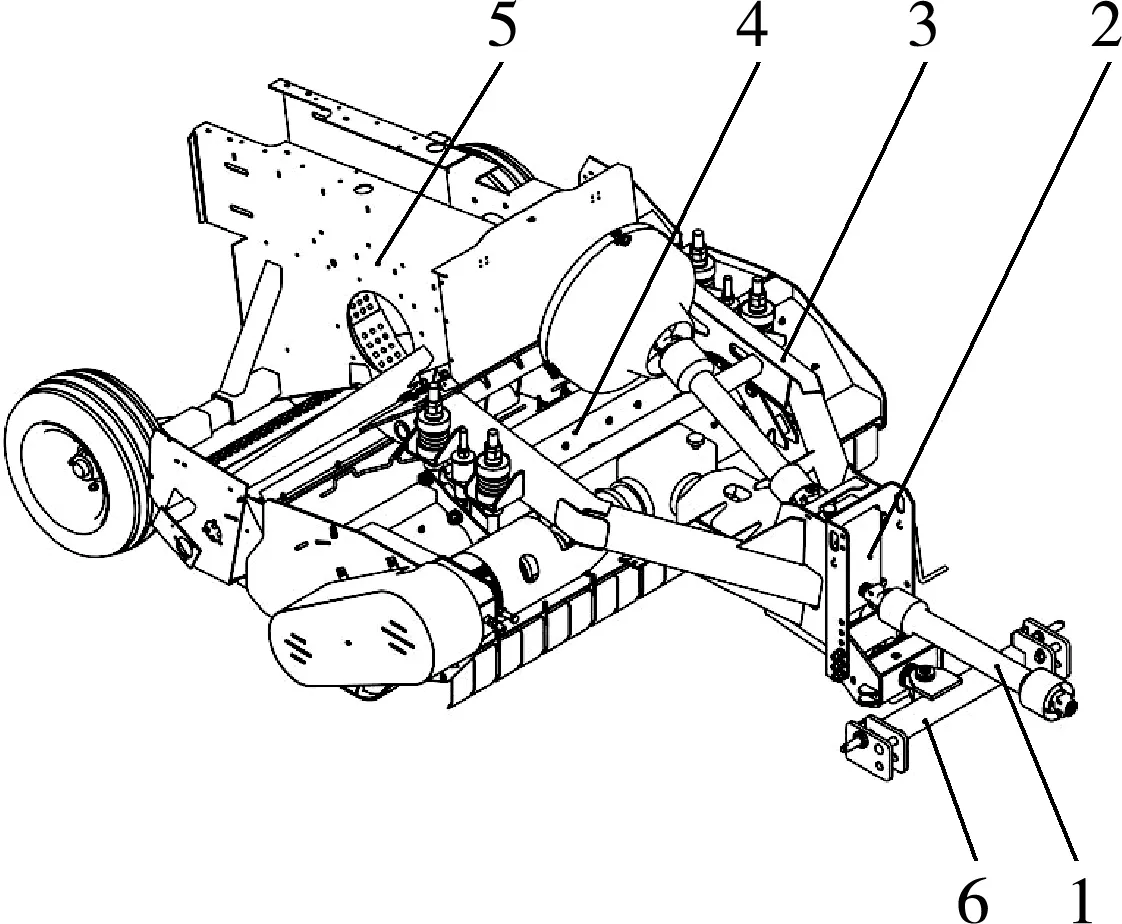

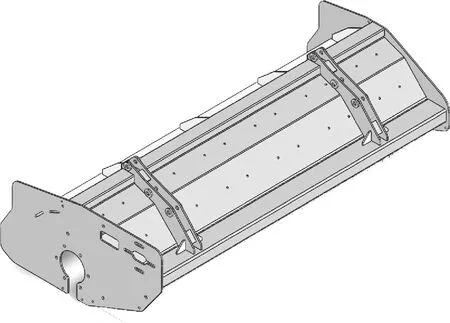

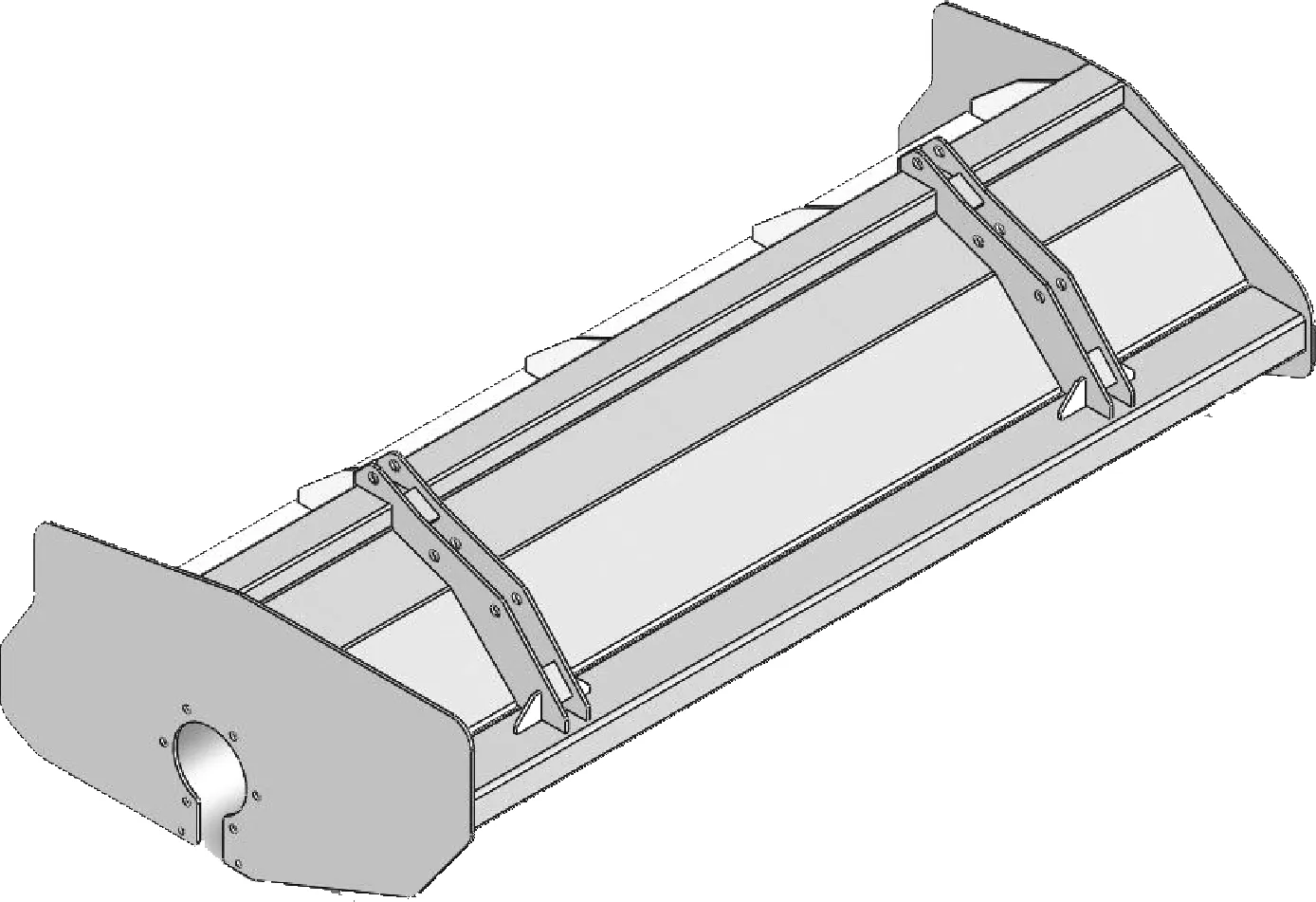

利用Solidworks軟件建立秸稈切割揉碎方捆機的三維模型,其結構和組成如圖1所示。秸稈切割揉碎方捆機主要由壓捆裝置、切割揉碎裝置、機架、齒輪箱、傳動軸、牽引架等零部件組成。其中切割揉碎裝置主要由刀架、旋轉刀輥、甩刀、定刀等組成,其結構和組成如圖2所示。甩刀鉸接在旋轉刀輥上,旋轉刀輥通過調心軸承與刀架左右側板連接,定刀焊接在刀架上的定刀板內側,切割揉碎裝置通過刀架上的浮動連接板與秸稈切割揉碎方捆機的機架柔性連接。

圖1 秸稈切割揉碎方捆機結構示意圖Fig.1 Structure diagram of straw cutting and crushing square baler1.傳動軸 2.齒輪箱 3.機架 4.切割揉碎裝置 5.壓捆裝置 6.牽引架

圖2 切割揉碎裝置結構示意圖Fig.2 Structure diagram of cutting and crushing device1.定刀 2.左側板 3.定刀板 4.浮動連接板 5.刀架 6.旋轉刀輥 7.右側板 8.甩刀

1.2 工作原理

秸稈切割揉碎方捆機是農作物秸稈成捆收獲機械,主要用于田間各種農作物秸稈的收獲。能將田間直立、鋪放或散狀的秸稈自動切割撿拾、破節揉碎、壓縮成形、捆扎成外形整齊規則的長方形草捆。秸稈切割揉碎方捆機由拖拉機牽引,動力通過傳動軸、齒輪箱、飛輪和鏈輪皮帶傳動裝置傳遞到各工作部件。在作業過程中,隨著拖拉機動力的輸入,切割揉碎裝置中旋轉刀輥上的甩刀與刀架定刀板上固定安裝的定刀共同作用將秸稈進行切割揉碎和拉絲。經切割、破節、揉搓后的物料被拋向螺旋輸送器,左右對稱的螺旋輸送器將兩側物料推送到壓捆室喂入口,喂入撥叉將堆積在喂入口的物料撥入到壓捆室。在活塞的往復運動的作用下物料在壓捆室內逐漸被壓實。當草捆長度達到預定長度時,打捆機構運轉啟動打結器將包絡物料的兩道捆繩打成繩結。捆扎好的物料捆在后續物料的推動下逐漸移動到壓捆室出口,經放捆板跌落到地面,秸稈切割揉碎方捆機完成秸稈的切割撿拾、揉搓、打捆作業。

1.3 刀架的結構設計

刀架的結構設計必須滿足預定設計目標,刀架作為切割揉碎裝置的載體應該滿足以下要求:第一,滿足秸稈切割揉碎方捆機的作業要求;第二,滿足零部件的空間布置和結構要求;第三,滿足剛度和強度等要求。

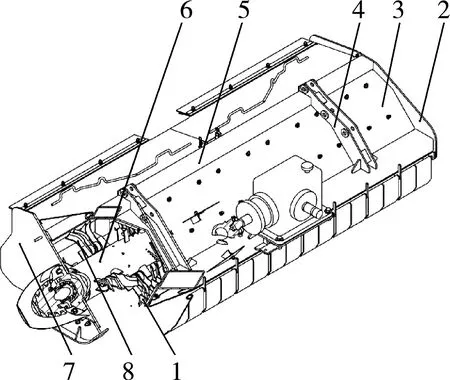

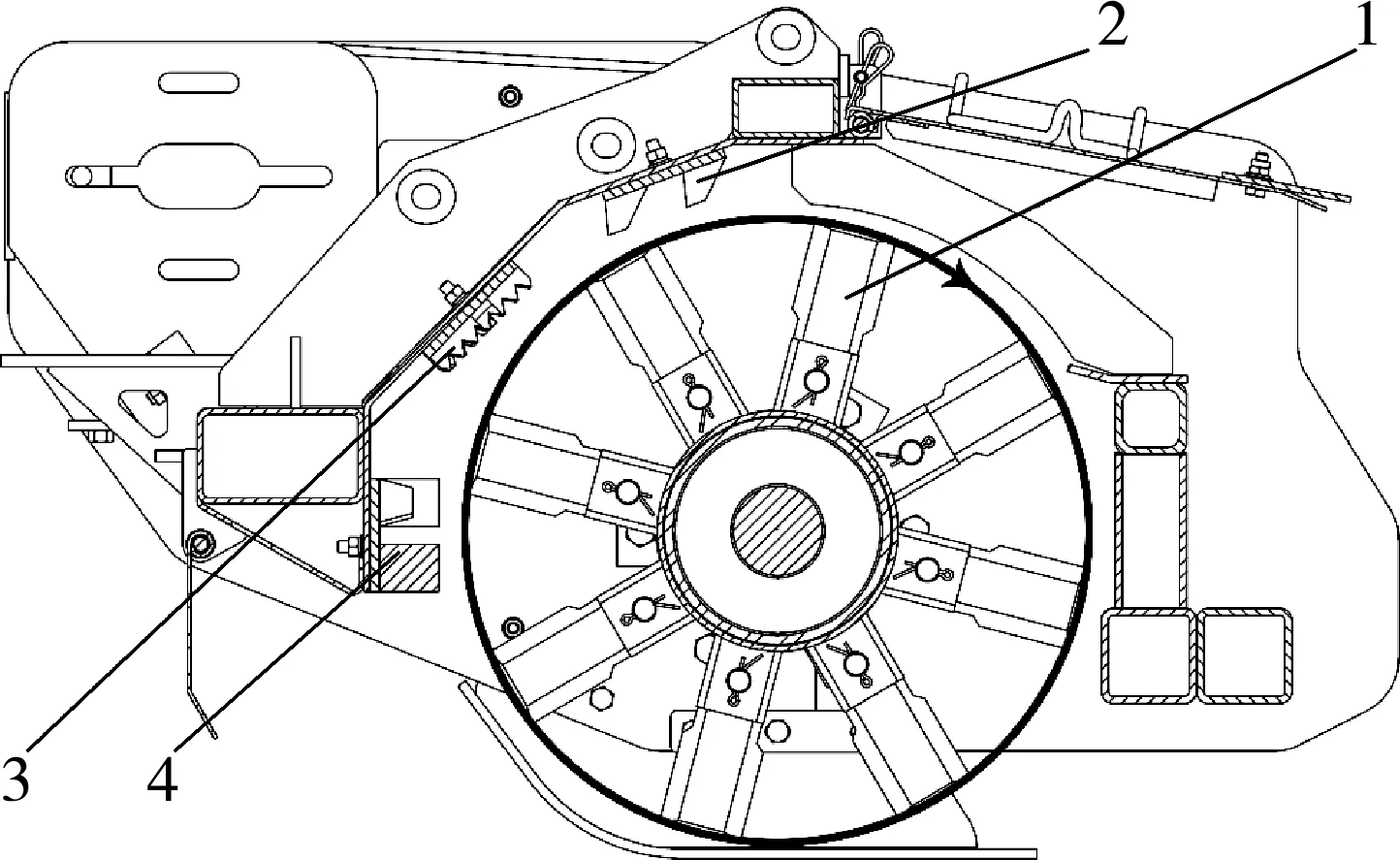

設定設計目標后,需要對刀架的結構型式進行選擇。本文參照市場上常見的壓捆機刀架的結構型式,通過對其設計性、加工工藝性、以及后期的維護性等多方面的比較,最終選擇了最常見的鋼管與鋼板焊接的刀架結構。刀架的結構型式確定之后需要對刀架的空間布置進行設計。由于旋轉刀輥、甩刀和定刀安裝在刀架上,故設計刀架時需要參照旋轉刀輥及甩刀的運動范圍,旋轉刀輥作業時,甩刀的最大回轉直徑為530 mm,定刀與甩刀的最小距離為40 mm,如圖3所示。甩刀的運動軌跡確定了刀架側板的大體外廓形狀,刀架側板應在盡量輕巧的前提下能包住甩刀。

圖3 甩刀運動軌跡Fig.3 Motion track of swing knives1.甩刀 2.第3組定刀 3.第2組定刀 4.第1組定刀

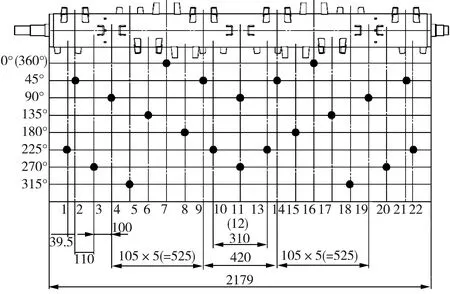

旋轉刀輥和甩刀對刀架的震動和受力影響較大,因此甩刀在刀輥上排列時應避免和定刀發生干涉,并保證機具作業時不會漏割、不會重復切割、不會阻塞機具且使刀輥運轉平穩。甩刀采用對稱螺旋線的排列方式能夠減少刀輥作業時產生的沖擊負載,并能有效降低刀架的振動和受力,提高機具的使用壽命。甩刀的排列方式如圖4所示。

圖4 甩刀排列方式Fig.4 Arrangement of swing knives

綜合刀輥長度2 179 mm以及農村農業部發布的全國通用類農業機械中央財政資金最高補貼額選定了刀架左右側板的距離為2 235 mm。在刀架的受力集中位置焊接了加強筋,保證刀架整體的剛度和強度,刀架設計結構如圖5所示。

圖5 刀架結構Fig.5 Turret structure

2 刀架有限元靜力學分析

2.1 靜力學分析理論

靜力學主要用于分析靜態載荷作用下的結構響應,如結構的變形、應力以及應變等。當結構受到靜態載荷的作用時,慣性和阻尼可以忽略。靜態載荷是指恒定不變的載荷、結構處于靜力平衡狀態或隨時間變化很慢的載荷,一些恒定的慣性載荷也可以按照靜態載荷來處理。秸稈切割揉碎方捆機在作業過程中,刀架受到切割揉碎裝置的重力作用會導致刀架發生彎曲變形。而秸稈切割揉碎方捆機作業的田地多數都不是平整的,若秸稈切割揉碎方捆機的輪胎不在同一平面時,可能會導致刀架發生扭轉變形。當秸稈切割揉碎方捆機起停、轉彎和剎車時刀架可能在加速度方向受到慣性載荷,而刀架的強度剛度對整機來說又是至關重要的,因此基于有限元靜力學對刀架進行分析,可以得到刀架在靜載荷作用下的應力、位移、變形分布情況,從而找到刀架的薄弱位置,為刀架的設計優化提供參考。刀架產生的彈性變形,力與位移應滿足如下關系[8]。

[K]·{δ}={F}

(1)

式中:[K]——系統結構剛度矩陣;

{δ}——系統節點的位移列陣;

{F}——總載荷列陣。

2.2 建立刀架的有限元模型

刀架是切割揉碎裝置的主要承載結構,由四根梁、定刀板和左右側板等焊接組成,對于整個切割揉碎裝置,刀架起著支撐和連接的作用,關系著整機的工作性能。刀架的有限元模型要能夠準確的表達刀架的幾何形狀,正確的建立有限元模型是有限元分析的基礎[8],本文將SolidWorks軟件建立的秸稈切割揉碎方捆機整機三維模型中的刀架模型提取出來,將刀架轉模型化為ANSYS Workbench軟件可以兼容的格式,并對刀架模型進行簡化,忽略對分析結果影響不大的因素,如:非關鍵位置的小孔、槽以及其他細微幾何特征。在此過程中既要保證建模的精確性,又要提高分析效率。如果在進行有限元分析時,沒有正確的簡化模型會使分析結果完全偏離了分析目的[9],簡化后的刀架模型如圖6所示。

圖6 刀架簡化模型Fig.6 Simplified model of knife

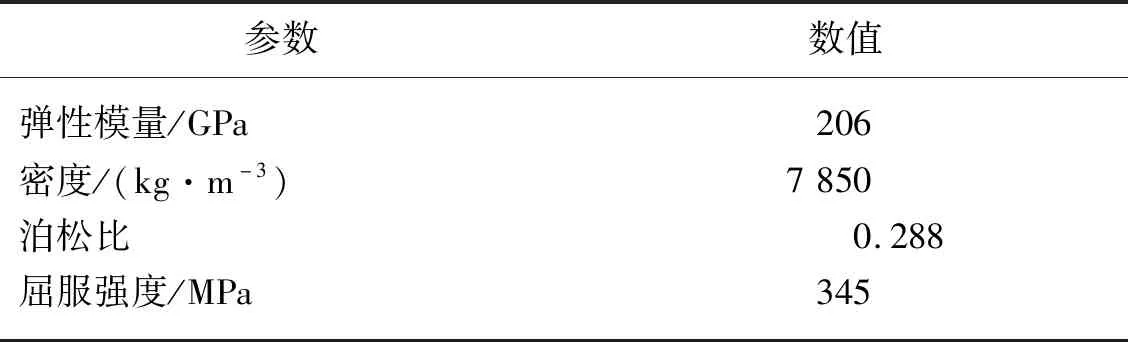

由于秸稈切割揉碎方捆機工作時所處的田間環境相對復雜惡劣,而刀架所支撐的載荷較大,所以組成刀架的所有零件材料都選用Q345結構鋼,并將刀架的所有零件通過焊接形成一個整體,其材料物理屬性見表1[10]。

表1 Q345結構鋼的材料特性參數Tab.1 Material characteristic parameters of Q345 structural steel

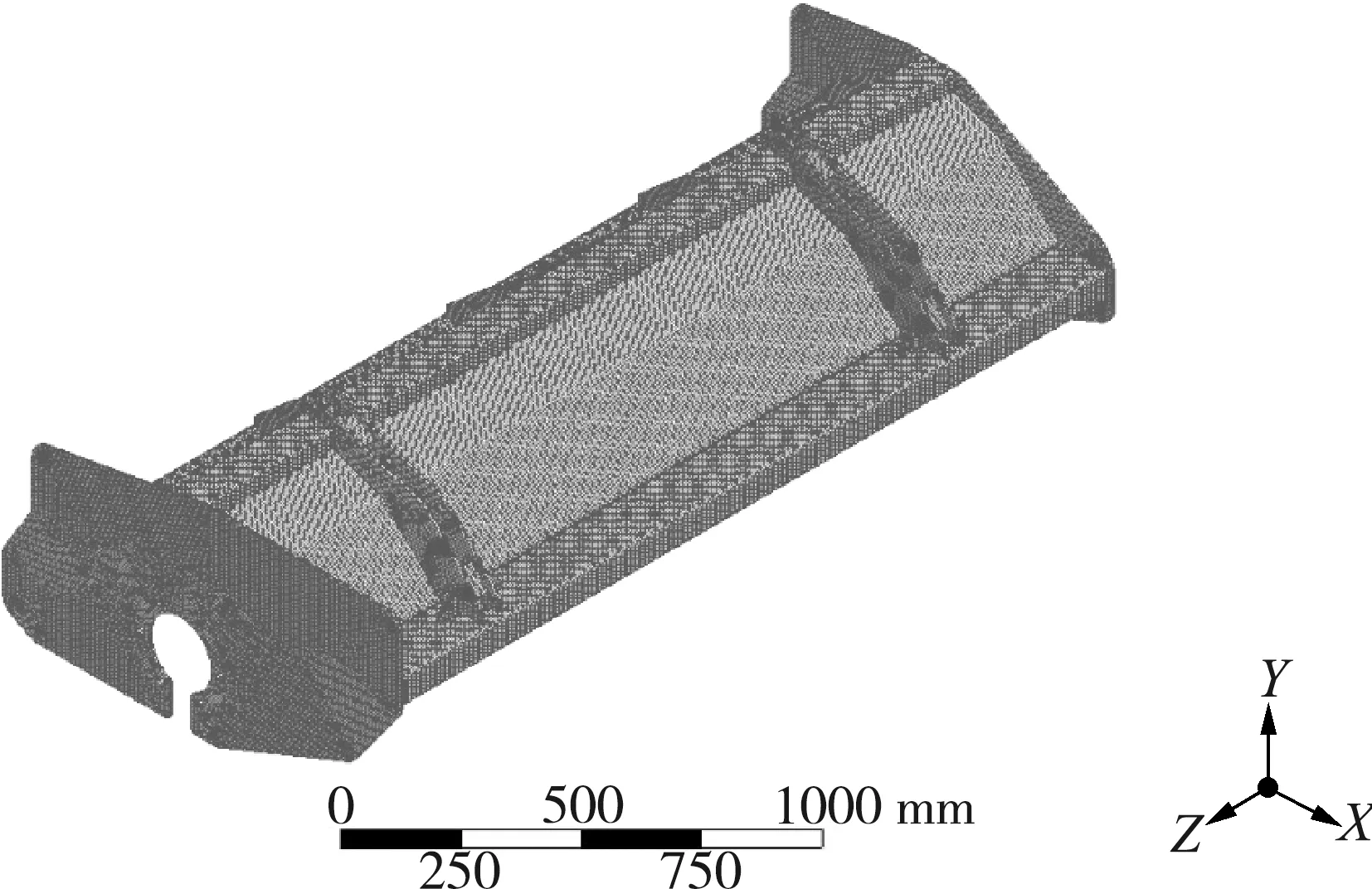

2.3 網格劃分

有限元模型建立完成后,就可以對模型進行網格劃分,選取合適的網格尺寸可以保證分析結果的準確性,按照有限元分析的原理,模型網格劃分的越密,計算精度越高。考慮到工程實際問題,網格劃分越密集,計算成本、求解時間和計算機的儲存空間都必然增加,且隨著網格數量的增加,求解精度并非是線性增長的,因此在實際計算中選擇滿足計算精度的網格即可,不需要一味地追求網格數量。將刀架簡化后的模型保存為*.x_t格式,并導入到ANSYS Workbench中,本文選用Automatic的方法對網格進行劃分,同時將網格單元尺寸設置為6 mm,生成1 410 267個網格節點,241 595個網格,平均網格質量為0.85,并在易產生應力集中的部位進行了網格細化,使網格過渡均勻。刀架網格劃分效果如圖7所示。

圖7 刀架網格劃分結果Fig.7 Results of tool post meshing

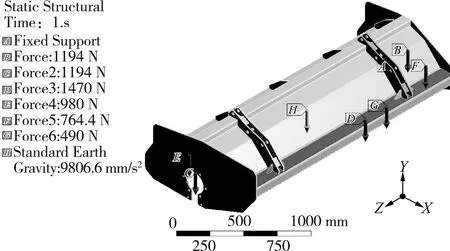

2.4 施加邊界條件

秸稈切割揉碎方捆機由拖拉機牽引作業,故作業速度較低,因此切割揉碎裝置中的刀架只考慮拖拉機的牽引力和安裝在刀架上的旋轉刀輥、甩刀、定刀、連接板等部件的作用,旋轉刀輥兩端安裝在刀架的左右兩側板的軸孔內,甩刀按對稱螺旋平衡方式焊接在旋轉刀輥上,定刀均布焊接在定刀板內,旋轉刀輥的力分布在刀架的左右兩側板上,其他部件載荷均布施加在刀架上。通過SolidWorks軟件的評估質量屬性模塊可以測得旋轉刀輥以及均布在刀架上部件的總質量859.97 kg,經過計算可得旋轉刀輥和甩刀加載在刀架左右兩側板軸孔的總力為2 388 N,其他部件均布在刀架上的總力為3 704.4 N。刀架通過浮動連接板安裝在秸稈切割揉碎方捆機的機架上,故對浮動連接板的12個螺栓孔添加固定約束關系[11-12]。由于刀架是由各零件焊接而成,故其所有的接觸條件均設置為Bonded,刀架模型具體邊界條件的施加如圖8所示。

圖8 施加載荷及約束Fig.8 Applying loads and constraints

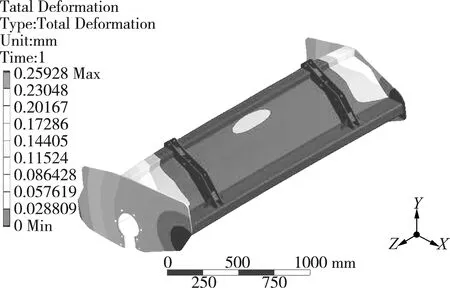

2.5 模型求解與結果分析

經過ANASYS Workbench軟件的求解計算得到刀架受載后的總位移云圖如圖9所示,分析圖9可以發現刀架的最大位移發生在刀架的左、右側板上,其最大位移量為0.259 3 mm,由于該處是旋轉刀輥的安裝位置,受到的載荷較為集中,故出現了較大的變形。

圖9 總位移云圖Fig.9 Total deformation analysis cloud map

經過計算得到的刀架的應力云圖如圖10所示。從圖10中可以得出刀架在加載后所受到的應力最大為54.77 MPa,出現在浮動連接板的根部位置,其余部位的應力都比較低。刀架材料Q345結構鋼的最大屈服極限強度345 MPa,為保證刀架在正常作業時不會發生疲勞失效,設置安全系數,得到的許用應力如式(2)所示。

圖10 應力云圖Fig.10 Stress nephogram

(2)

式中:σs——Q345結構鋼的屈服強度;

n——安全系數,取1.5[11]。

由此可以得出刀架在加載后所受到的最大應力54.77 MPa遠小于刀架材料取安全系數后的屈服強度230 MPa,故此刀架結構的強度和剛度滿足設計要求。

3 刀架有限元模態分析

3.1 模態分析理論

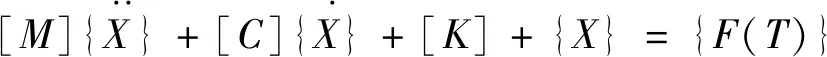

在設計刀架時,為避免共振問題需要確定刀架的固有頻率和振型,而模態分析是結構振動特性的數值特征,是求解固有頻率和振型的有效方法,因此在設計階段通過模態分析可以規避共振問題[13-14]。當外界有與機械零部件固有頻率相近的激勵時,就會引起共振,其有限元模態分析的數學模型如下[15]。

(3)

式中:[M]——質量矩陣;

[C]——阻尼矩陣;

{X}——位移矩陣。

3.2 模態分析

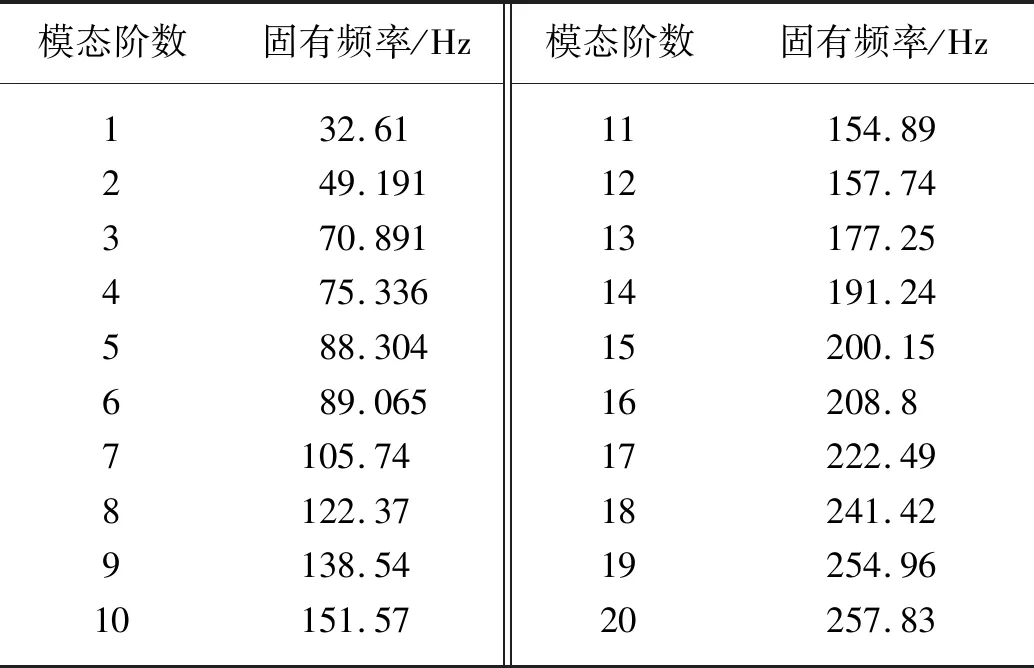

模態可以簡單地分為有約束的普通模態和無約束的自由模態,普通模態至少有一個約束邊界條件,而自由模態沒有任何約束邊界條件。秸稈切割揉碎方捆機的刀架通過懸掛裝置與秸稈切割方捆機的機架連接,因此在模態分析時需要在連接處施加約束。因為刀架結構容易受到低階振動的影響,結合刀架的結構特征,使用ANSYS Workbench分析計算刀架的前20階的模態頻率[16],如表2所示。分析表2可以得出,前20階固有頻率范圍分布在32.64~257.83 Hz之間,刀架各階固有頻率隨階次增加而遞增,符合模態分析無阻尼振動的隨機性。

表2 刀架前20階模態固有頻率Tab.2 Natural frequencies of the first 20 modes of cutter frame

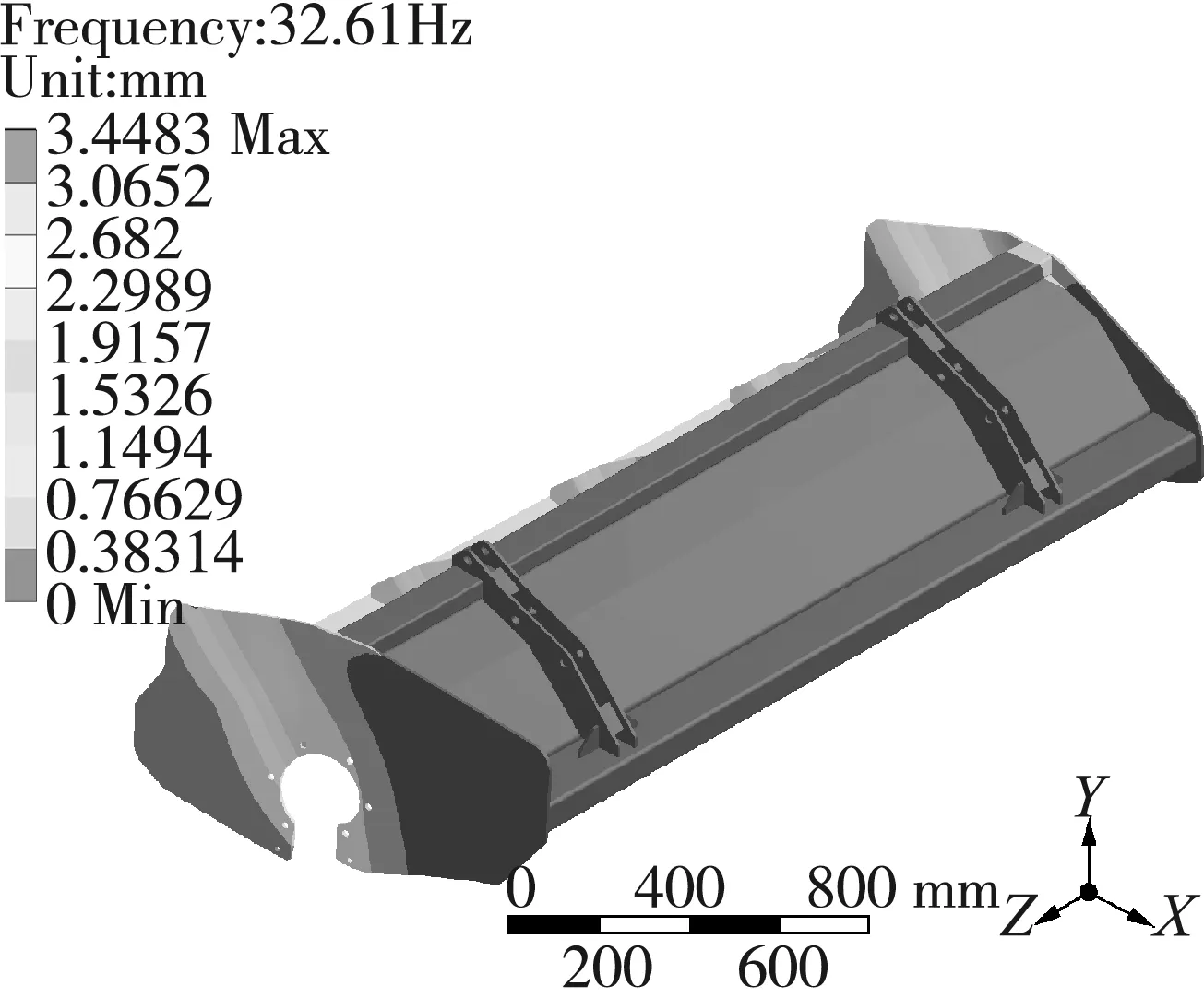

分析前6階刀架的模態振型,如圖11所示,可以得出刀架的模態振型主要是擺動、扭轉和彎曲。

(a)1階模態振型云圖

刀架1階模態振型主要為刀架左側板沿X軸的左右擺動,最大位移為3.45 mm;刀架2階模態振型主要為刀架后支撐梁沿Z軸上下擺動,最大位移為4.54 mm;刀架3階模態振型主要為刀架右側板沿Z軸上下扭轉擺動,最大位移為8.95 mm;刀架4階模態振型主要為刀架右側板沿Z軸上下扭轉擺動,最大位移為27.96 mm;刀架5階模態振型主要為刀架左側板沿Z軸左右擺動,最大位移為38.28 mm;刀架6階模態振型主要為刀架右側板沿Z軸左右擺動,最大位移為37.65 mm。刀架5階模態振型變形量最大,其頻率是88.304 Hz。刀架的固有頻率和激勵頻率滿足式(4)關系時,刀架不會發生共振[17]。

0.75ω0<ω<1.3ω0

(4)

式中:ω0——固有頻率,Hz;

ω——激勵頻率,Hz。

秸稈切割揉碎方捆機是通過拖拉機牽引作業,其動力由拖拉機提供,而拖拉機輪胎、秸稈切割方捆機輪胎對高頻有衰減作用[18-20],因此傳遞到刀架的低頻隨機振動為0~15 Hz之間,由表2得到的刀架前20階固有頻率在32.61~89.0 Hz之間,與拖拉機產生的激勵頻率不在同一區間內,故刀架在作業過程中不會發生共振,刀架的結構設計合理。

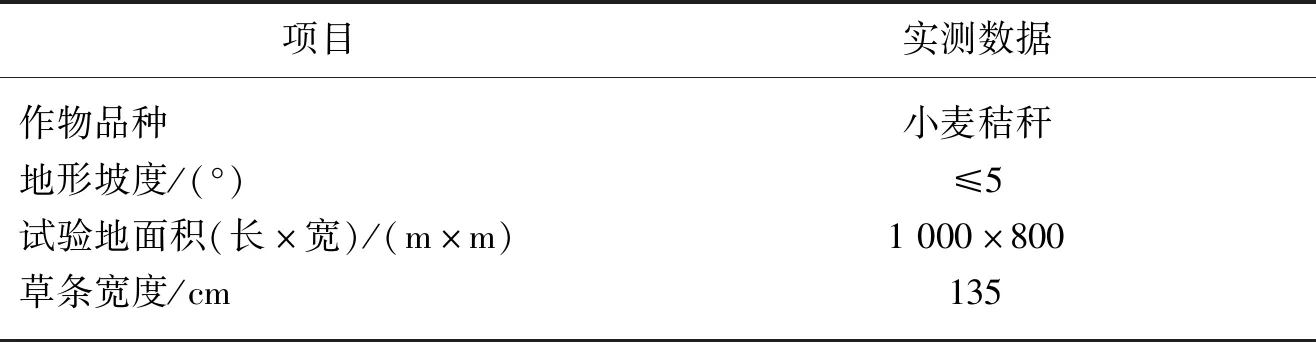

4 試驗與分析

2019年6月12日在巴彥淖爾市五原縣田間試驗,田間作業如圖12所示。試驗根據《GB/T 25423—2010方草捆打捆機》的要求,以秸稈切割揉碎方捆機為試驗對象,分別以純工作小時生產率、成捆率、規則草捆率和抗摔率為試驗指標,進行小麥秸稈打捆試驗。試驗所用儀器、儀表檢驗合格,并在檢定有效期內。試驗前對試驗田進行了調查,如表3所示。

圖12 田間作業圖Fig.12 Field operation chart

表3 試驗田調查表Tab.3 Table of experiment condition

4.1 純工作小時生產率

樣機工作穩定后,持續作業2 h,從劃定的試驗區內任選工作時段內的10個草捆稱其質量,取其平均值,并統計作業時間內累積打捆和散捆數。純工作小時生產率按式(5)計算。測得純工作小時生產率為4.49 t/h,符合設計要求。

(5)

式中:ECX——純工作小時生產率,t/h;

Wdp——草捆平均當量質量,kg/捆;

Id——純工作時間內累積打捆數,捆;

Is——純工作時間內累積散捆數,捆;

Tc——純工作時間,h。

4.2 成捆率

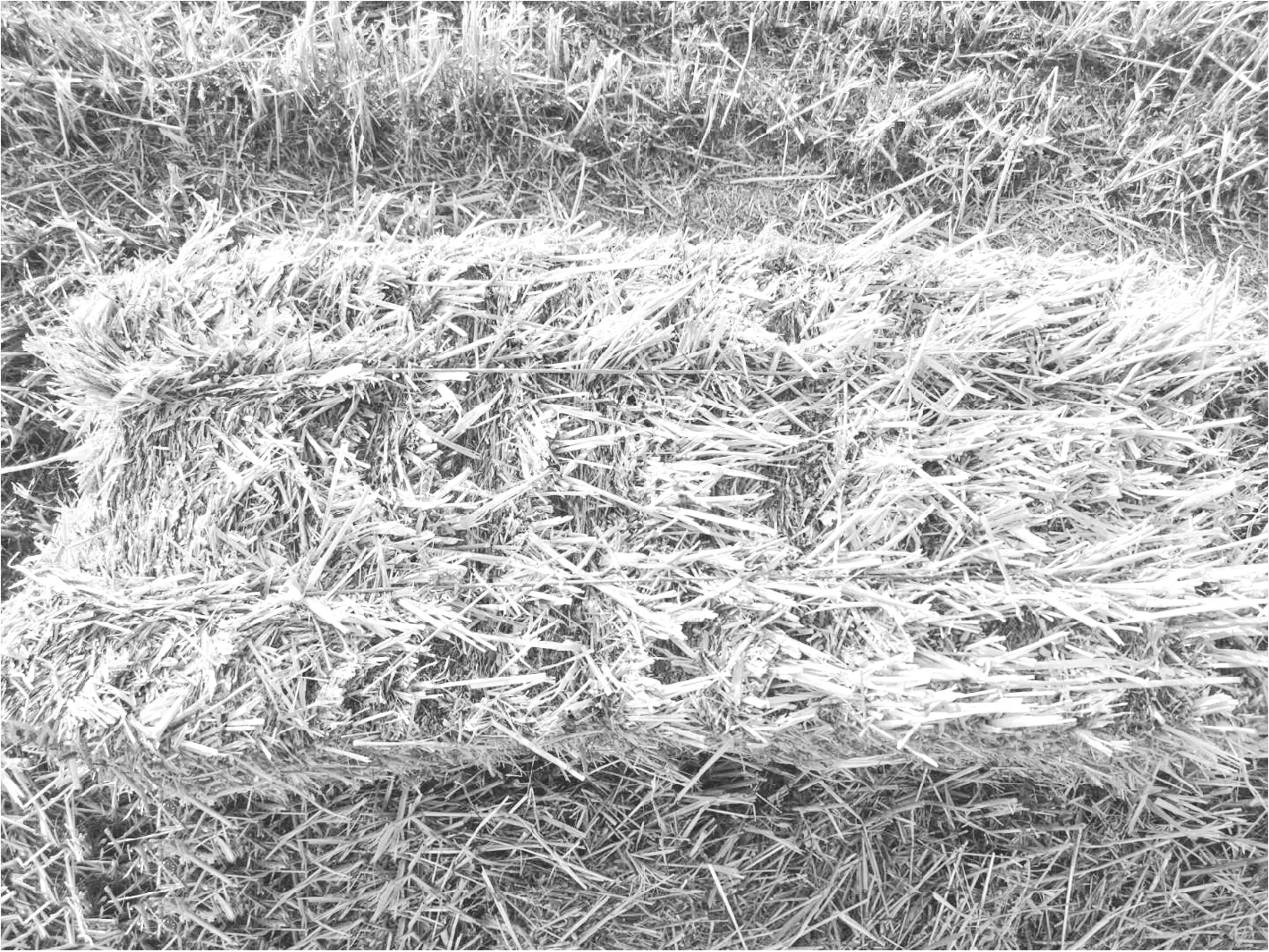

成捆率是秸稈切割揉碎方捆機性能的重要指標之一,為驗證設計刀架設計的可靠性對樣機的成捆率進行試驗,在樣機6個純工作小時內,累積打小麥秸稈捆1 872捆,其中散捆28捆根據式(6)計算得出成捆率為98.5%,滿足《GB/T 25423—2010方草捆打捆機》中規定的要求。田間作業草捆如圖13所示。

圖13 作業草捆Fig.13 Working bales

(6)

式中:SK——成捆率,%。

4.3 規則草捆率和抗摔率

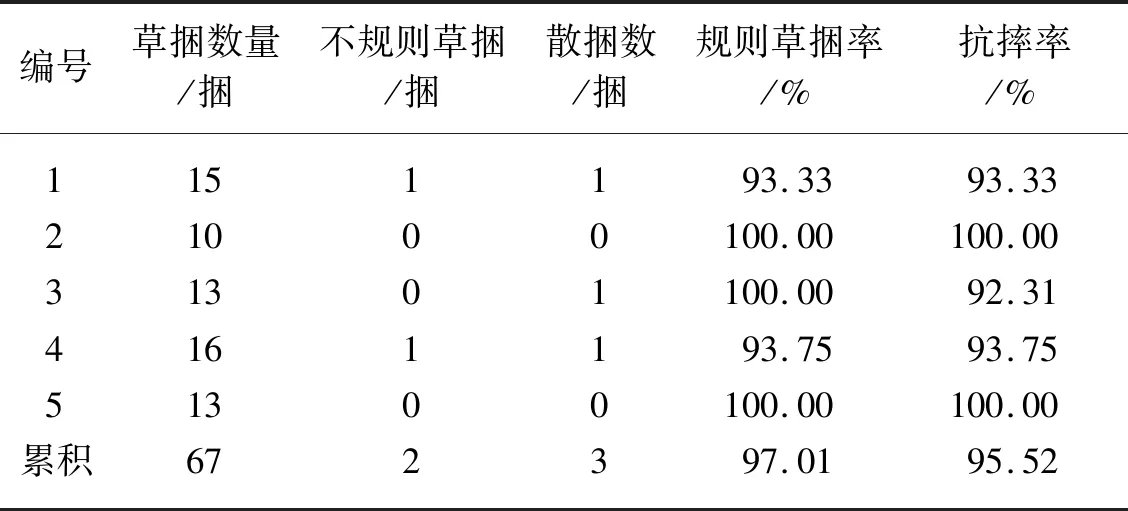

在打出草捆的試驗田內,隨機選定區域計算規則草捆率和抗甩率,對選定的草捆進行編號,并測量草捆的4個邊長,當其最大邊長與最小邊長之差不大于長邊平均值的10%時,視為規則草捆,否則視為不規則草捆,按式(7)計算;并在選定的區域內的單向行程內將選定的草捆自5 m高度自由下落,每捆連續摔3次,記錄摔散的草捆數,并按式(8)計算抗摔率,規則草捆率為97.01%,抗摔率為95.52%。

(7)

(8)

式中:Sg——規則草捆率,%;

Igc——被測草捆數,捆;

Igb——不規則草捆數,捆;

Skc——抗摔率,%;

Iks——累積摔散草捆數,捆;

Ikc——被測草捆數,捆。

試驗結果滿足設計要求,試驗結果如表4所示。通過田間試驗,秸稈切割揉碎方捆機純工作小時生產率為4.49 t/h,成捆率為98.5%,規則草捆率為97.01%,抗摔率為95.52%,且田間作業過程中刀架工作穩定沒有出現問題,與仿真結果相吻合,其綜合性能達到設計要求,整機工作良好。

表4 規則草捆率和抗摔率Tab.4 Regular bale rate and fall resistance rate

5 結論

本文通過SolidWorks軟件建立了秸稈切割方捆機的三維模型,以秸稈切割方捆機的刀架為研究對象,在ANSYS軟件中對其進行了靜力學和模態分析,并通過田間試驗驗證ANSYS分析結果,結論如下。

1)通過對刀架模型簡化和網格劃分、并對刀架加載后進行了有限元靜力學分析,在靜載荷下刀架的最大應力為54.77 MPa,最大位移量為0.259 3 mm,而刀架材料所用的Q345結構鋼采用1.5的安全系數后的屈服強度極限為230 MPa,因此刀架在最大應力下正常作業,其結構設計滿足強度和剛度要求。

2)通過模態分析可知,得到了刀架的前20階模態頻率,其范圍為32.61~257.83 Hz,與拖拉機產生的激勵頻率0~15 Hz不在同一區間內,因此刀架在作業中不會產生共振問題;分析刀架的模態振型可以得出,刀架的左右兩個側板以及后支撐梁為整個刀架結構中的薄弱環節。由于整個刀架都是通過焊接而成,其振動變形相較其他部件較大,易產生較大的應力造成疲勞裂紋,因此在設計過程中需要對上述部件進行合理的優化。并通過田間試驗驗證了仿真結果的可靠性,仿真分析和田間試驗為刀架的改進設計提供參考。