低碳鋼板坯星狀裂紋缺陷分析和改善

王恩龍,江中塊

(上海梅山鋼鐵股份有限公司煉鋼廠,江蘇 南京 210039)

1 概述

梅山煉鋼廠2號連鑄機為230 mm×(700~1 320) mm的直弧形板坯連鑄機,2018年至2019年上半年,生產的MRT-4等低碳鍍錫用鋼板坯在熱軋軋制時,曾多次發生板卷翹皮缺陷,典型形貌呈黑色水印狀,部分有延伸拉長的翹皮(圖1(a)),缺陷沿鋼卷軋制方向斷續分布,同一批次鋼卷的缺陷位置較為固定,造成大量的鋼卷降級。通過對同批次板坯火焰吹掃檢查發現,普遍存在星狀裂紋缺陷(圖1(b))。

圖1 典型熱軋卷翹皮和板坯星狀裂紋缺陷Fig.1 Typical warping defects of hot rolled coil and star-sharped crack defects of slab

2 缺陷產生機理分析

2.1 缺陷試樣的金相和電鏡分析

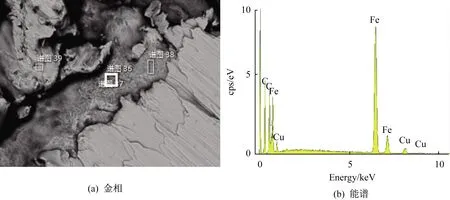

對熱軋板和板坯星狀裂紋的缺陷進行金相和電鏡分析,缺陷處主要成分為Fe、O,但在翹皮和裂紋缺陷處皆發現了Cu偏聚現象(圖2),熱軋板的翹皮缺陷與星狀裂紋的形貌、分布位置具有較強的關聯性。

圖2 星狀裂紋缺陷金相及能譜Fig.2 Metallography and energy spectrum of star-sharped crack defect

2.2 缺陷原因分析

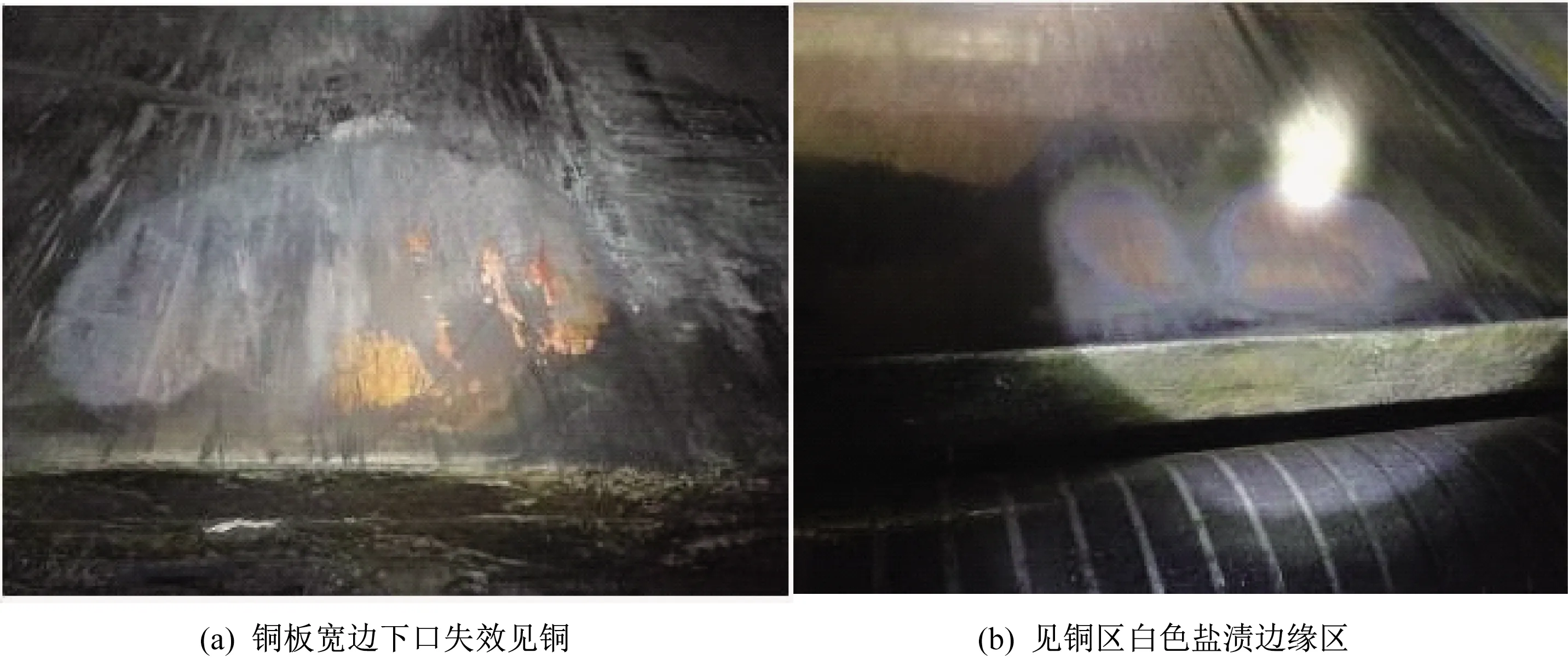

非含銅鋼中的Cu的來源比較單一,主要來源于廢鋼或銅板材質的結晶器。通過對2號連鑄機下線結晶器銅板的檢查,發現結晶器靠近下口處存在局部的見銅異常。見銅區域多呈橢斑塊狀,較為集中在銅板寬邊下口邊緣以上約100 mm附近,見銅區域周邊有密集的粗糙磨砂狀過渡區,部分存在明顯的白色鹽漬邊緣區(見圖3),更換結晶器后缺陷消失。

圖3 2號機結晶器銅板見銅區域典型特征Fig.3 Typical characteristics of wear area of mould copper plate in No.2 caster

通過以上分析,可以確定此類低碳鋼的翹皮缺陷是由于結晶器銅板見銅失效后,Cu元素滲入富集,由于Cu的熔點低,高溫下呈熔融狀態向奧氏體晶界滲透,形成網絡狀富銅相,因此Cu的富集容易導致鋼坯產生星狀裂紋[1],熱軋軋制后產生翹皮缺陷。

生產中發現,更換結晶器雖然可以消除該缺陷,但新的結晶器在使用一段時間后,銅板的下口區域見銅現象和板坯星狀裂紋缺陷又會再次發生。2018年至2019年上半年,梅山2號連鑄機因銅板鍍層見銅失效原因下線的結晶器平均過鋼量僅4~5萬t,遠遠低于協議過鋼量目標。頻繁更換結晶器,對生產組織和質量都造成極大的影響,因此需要對2號連鑄機的結晶器銅板異常失效從源頭去研究分析和改善。

2.3 銅板鍍層失效機理分析

結晶器被稱為連鑄機的“心臟”,銅板鍍層所要求的功能可歸納為耐噴濺性、耐熱龜裂性、耐剝落性、高散熱性及下部的耐磨性和耐腐蝕性。銅板鍍層的耐磨性和耐腐蝕性影響著結晶器的壽命、鑄坯質量,異常磨損和腐蝕會降低結晶器在線使用壽命,減少銅板加工使用次數,造成銅板提前報廢[2]。

通常情況下,結晶器銅板鍍層見銅失效主要是鍍層脫落、機械磨損或化學腐蝕導致。通過對2號連鑄機失效銅板的鍍層正常區和見銅區進行橫截面金相和電鏡分析(圖4和圖5),發現鍍層從破損處向外逐漸變厚,鍍層與基體銅連接緊密,鍍層未見銅區域最薄的位置,鍍層還是完好無損,沒有發現鍍層剝離現象,邊緣未見銅區域鍍層表面有明顯的磨損狀鋸齒痕;見銅區域銅板,鋼水中的S與基體Cu結合,在銅板表面形成較深的坑。

圖4 正常區域鍍層檢測Fig.4 Measurement of coating in normal area

圖5 鍍層見銅區的形貌和成分Fig.5 Morphology and composition of wear area of the coating

由金相和電鏡分析可知,鍍層與基體結合較好,排除脫落或剝離因素導致。

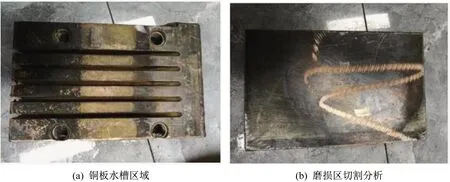

為了進一步確定鍍層見銅是機械磨損還是化學腐蝕導致,對單個斑塊進行了局部切割分析,見圖6。對比正反兩面,發現斑塊處于銅板冷卻水槽區域,而沒有水槽的銅板末端并不在腐蝕斑塊區域,同時發現見銅區域表面基本都低于周邊。見銅腐蝕面的銅制基材是光亮的,周邊呈現密集的針孔狀磨砂面,而不是典型的均勻磨損面所能呈現的光潔度。

圖6 見銅區域銅板切割分析Fig.6 Analysis of copper plate which cutted from wear area

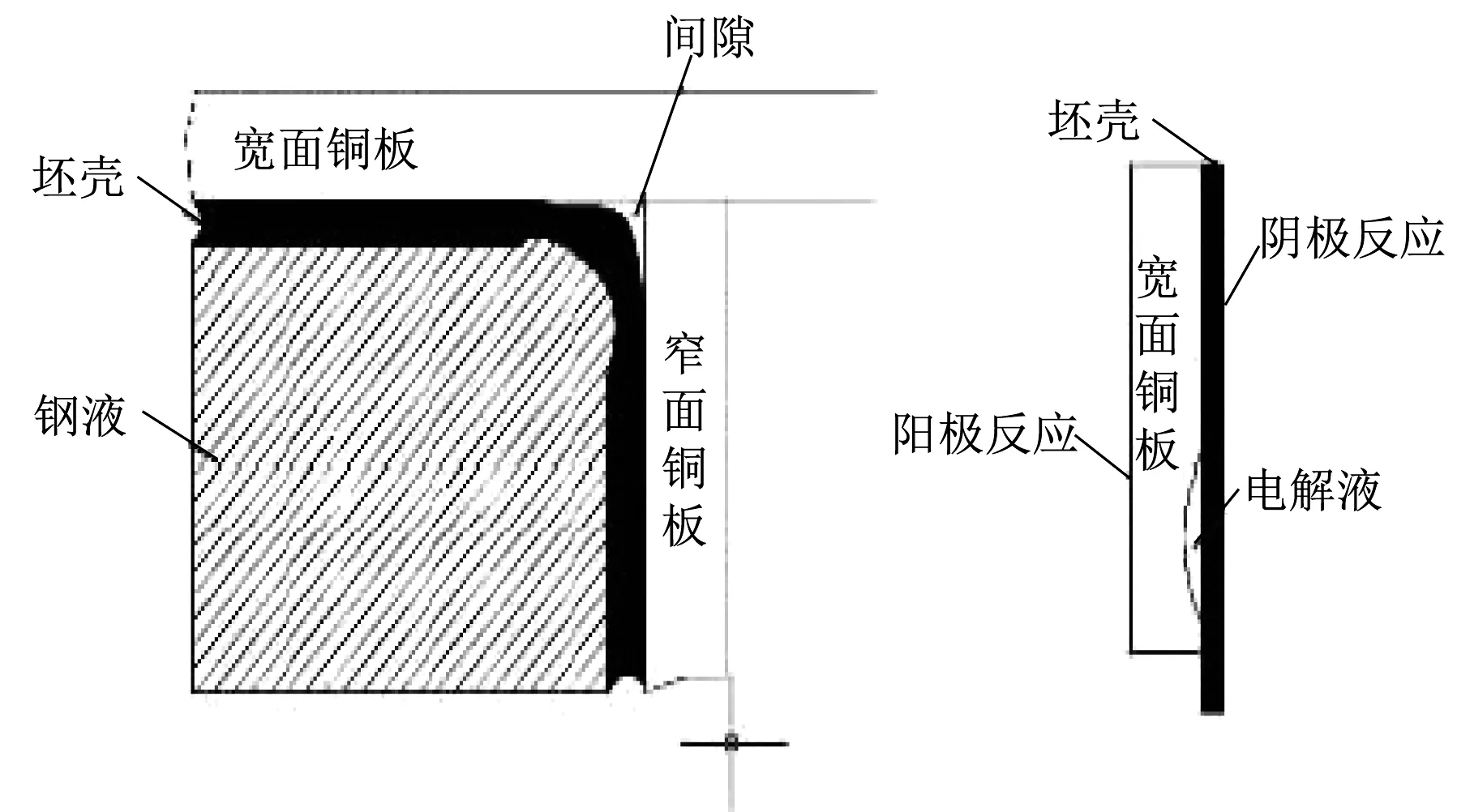

根據以上分析,推斷2號連鑄機的結晶器銅板鍍層見銅失效主要是電偶腐蝕造成的,當兩種不同金屬在同一導電介質中接觸時,將構成腐蝕電偶,造成電位較低金屬的腐蝕。在結晶器下口由于鑄坯和銅板之間存在一定的間隙,下部噴淋所產生的水蒸氣容易進入該間隙(見圖7),由于保護渣內含有一定的氟化物,在和水的結合下,造成鑄坯和銅板之間形成腐蝕原電池,該腐蝕原電池以銅板鍍層為陽級、鑄坯為陰極,陽極發生溶解(見圖8)。當鍍層完全腐蝕后,將進一步發生以銅板為陰極、鍍層為陽極的電化學反應,一旦發生電化學反應,其腐蝕速度將會數倍于正常磨損,造成鍍層的快速減薄[3]。

圖7 鑄坯與銅板間隙示意圖Fig.7 Schematic diagram of gap between slab and copper plate

圖8 腐蝕原電池示意圖Fig.8 Schematic diagram of corrosion galvanic cell

3 銅板鍍層腐蝕影響因素

3.1 銅板鍍層材質

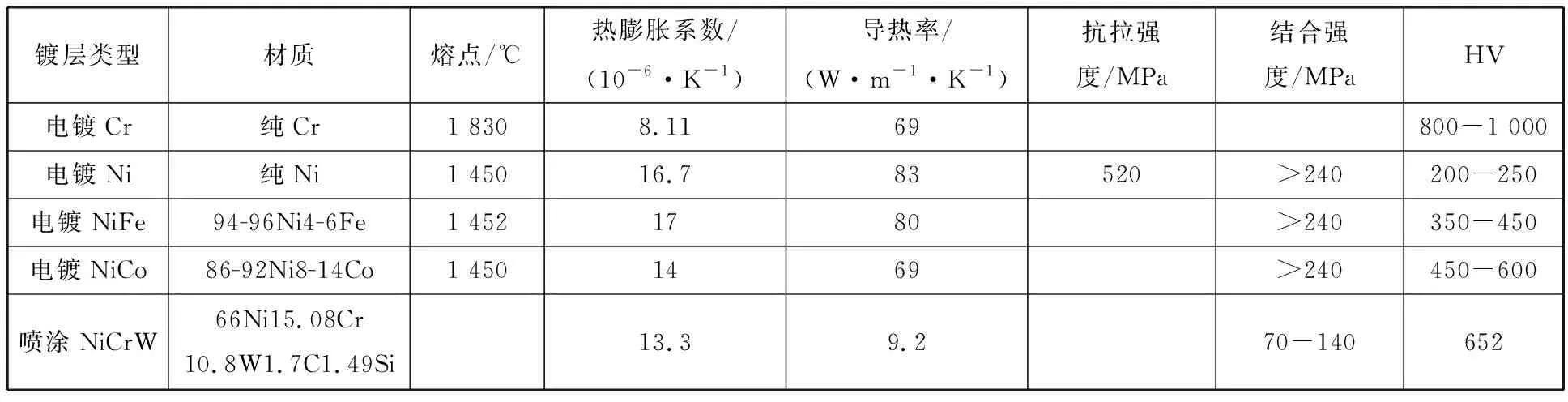

梅山2號板坯連鑄機結晶器銅板基材均為鉻鋯銅(Cr-Zr-Cu),其強度和硬度較高,再結晶溫度為480~500 ℃,有效避免了銅板因再結晶引起的機械性能的下降和銅板變形。鍍層采用Ni-Co復合鍍層的工藝方式對銅板進行保護,Ni-Co復合鍍層摩擦因數低、塑性好、耐磨性好及壽命長(見表1)[4]。2號連鑄機的結晶器銅板基材及鍍層工藝技術,目前在國內外也是主流技術。銅板鍍層含Co量越高,耐磨性越好,但高Co鍍層應力高,易剝落,適當增加Ni含量,有利于增加銅板鍍層的耐腐蝕性。

表1 不同鍍層的性能比較Table 1 performance comparision of different coatings

3.2 保護渣成分

不同的保護渣中氟化物含量是有所區別的,氟化物會形成電泳腐蝕CoNi鍍層。對2號連鑄機使用的不同批次的低碳保護渣進行成分化驗分析,氟含量總體在5%~8%之間,變化不大,對鍍層的腐蝕影響可以忽略不計。

3.3 寬面足輥對中尺寸

足輥是結晶器的重要組成部分,設于結晶器下方用以支撐和導向來自結晶器的鑄坯,有寬面和窄面足輥。要求足輥與結晶器嚴格對中,在振動時與結晶器一起振動。對于常規直弧型連鑄機,根據不同鋼種凝固收縮特性設計輥列時,結晶器出口厚度開口度和寬面足輥的開口度尺寸一樣,即結晶器寬面足輥與寬面銅板在一個垂直面上[5]。通過對2號連鑄機銅板腐蝕結晶器的足輥對中進行檢測,發現寬面足輥較結晶器下口平均高出0.5 mm。由于結晶器下端配置噴淋裝置,因此受足輥的導向作用,如果對中過程足輥移向鑄坯,就很容易導致鑄坯遠離結晶器銅板,使大量水蒸氣進入下部銅板與鑄坯的間隙中,對銅板產生腐蝕。

3.4 結晶器寬面錐度

在結晶器中鋼水由于受到冷卻而形成一定形狀的坯殼,隨著鑄坯不斷下移,溫度也不斷下降而收縮,若結晶器沒有倒錐度,就會在坯殼與結晶器之間形成氣隙。過大的倒錐度會增大拉坯阻力,過小的倒錐度會形成氣隙,氣隙的產生是發生結晶器銅板表面鍍層電化學腐蝕的充分條件。對2號連鑄機部分見銅失效結晶器進行檢測,發現存在結晶器寬面錐度為負錐度的情況。寬面錐度過小甚至負錐度,容易導致坯殼下行收縮過程中,尤其是到下口區域附近,坯殼與結晶器銅板之間的間隙異常增大,水蒸氣更加容易進入,產生電化學反應腐蝕銅板鍍層,因此保證合理的寬面錐度是必要的。

3.5 結晶器銅板平面度和寬面足輥直線度

銅板組裝后,如果局部的平面度超差會造成寬面足輥局部突出量大,增大坯殼與銅板間的間隙,寬面足輥直線度超差同樣能造成輥子局部突出量過多而產生間隙。通過對2號連鑄機下線結晶器的銅板平面度和寬面足輥的直線度進行測量,銅板平面度基本在≤0.15 mm/m的范圍內,達到使用要求,而部分輥子的直線度測量存在超過0.2 mm跳動波動,拆檢后發現主要是輥子芯軸變形導致。

3.6 結晶器足輥噴嘴角度或安裝位置

如果結晶器足輥噴嘴安裝位置或噴射角度不當,冷卻水直接噴射到銅板,會導致生產過程中進入結晶器間隙內的水氣量增加,加速對結晶器銅板鍍層的腐蝕作用。檢查2號連鑄機結晶器足輥噴嘴的噴淋架安裝和冷卻水噴射位置,總體正常,沒有發現明顯對著結晶器銅板區域噴射的情況。

3.7 鋼水過熱度

高溫下腐蝕介質的腐蝕性會依照范特霍夫規則:溫度每升高10 K,反應速率升高2~3倍,從而使銅板熱面腐蝕的臨界值進一步降低[6]。在對2號連鑄機的銅板見銅腐蝕情況跟蹤后發現,腐蝕嚴重的銅板對應澆次的平均溫度和高溫爐次比例總體高于鍍層腐蝕正常澆次的。

4 改善措施

4.1 調整銅板修復鍍層成分

對2號連鑄機的寬面銅板Ni-Co鍍層成分進行調整,提高鍍層的Ni含量,以提高耐腐蝕性。

4.2 提高寬面足輥對中精度和直線度

對2號連鑄機的寬面足輥對中進行調整,適當減小結晶器下端間隙。設計使用結晶器寬面足輥專用定位裝置,定位裝置根據結晶器形狀及尺寸設計了定位塊、水平板和墊片,可依據工藝精度要求進行墊片調整來實現定位量的調節,通過塞尺檢測定位塊與足輥、銅板間隙來實現對中精度和直線度的測量,不符合精度標準的足輥及時進行調整或更換。

4.3 調整結晶器寬面錐度

在以往連鑄機停機檢查作業中,只將結晶器窄面錐度檢測納入日常檢查作業中,未對寬面錐度提出檢查標準要求。針對2號連鑄機結晶器寬面錐度為負錐度的情況進行調整,保證上線結晶器的寬面錐度,并將寬面錐度檢測納入日常結晶器點檢作業標準中,不符合要求的結晶器及時下線進行調整。

4.4 調整足輥冷卻水噴嘴角度

對2號連鑄機的寬面足輥冷卻水噴嘴角度上限位置進行了調整,調整至緊貼寬面足輥,并在噴嘴和噴淋架間增加定位槽,確保噴嘴水縫平直,避免冷卻水直接噴射到銅板,以減少生產過程中進入結晶器內部的水氣量。同時在結晶器寬邊銅板背板底部安裝擋水板,減少部分水蒸氣進入銅板下口。

4.5 優化鋼水過熱度

為了減少高溫鋼水加劇腐蝕作用,將低碳鋼的中間包鋼水過熱度由原目標溫度±20 K調整為±15 K,降低了鋼水上臺澆鑄溫度,2號連鑄機的高溫鋼水爐次比例降低了約27%。

5 改善效果

實施改善措施后,2019 年下半年到2020年,2號連鑄機星狀裂紋缺陷未再發生。同時,2號連鑄機結晶器通鋼量由原平均4~5萬t提升到了10萬t以上,大幅減少了因銅板鍍層見銅而導致結晶器提前更換的異常,降低了銅板備件維護和修復成本,提高了連鑄機作業率,有效保障了生產的穩定順行。

6 結語

(1) 梅山2號連鑄機低碳鋼星狀裂紋缺陷產生機理是結晶器銅板鍍層腐蝕,Cu元素向奧氏體晶界滲入富集形成裂紋。

(2) 采取了調整鍍層成分、足輥精度,降低鋼水過熱度,調整噴嘴角度及結晶器寬面錐度等改善措施,2號連鑄機結晶器通鋼量由4~5萬t提升到了10萬t以上,低碳鋼星狀裂紋缺陷得到了有效控制。