焦爐CEMS系統SO2響應時間影響因素分析

魏運鵬

(上海梅山鋼鐵股份有限公司,江蘇 南京 210039)

固定污染源(SO2、NOx、顆粒物)煙氣排放連續監測裝置(簡稱“CEMS”),用于對工業廢氣排放口在線自動監測。CEMS監測實時數據,一方面通過互聯網上傳政府環保監控平臺,由環境保護部門實時監管;另一方面,將監測數據實時反饋排污單位,指導排污單位對生產工藝進行調整。因此,CEMS的系統響應時間的長短,決定了監測數據的及時性和真實有效性。HJ76—2017《固定污染源煙氣(SO2、NOx、顆粒物)排放連續監測系統技術要求及檢測方法》(以下簡稱“76標準”)對CEMS系統響應時間有明確要求,氣態污染物的系統響應時間≤200 s。然而,在CEMS現場應用中,系統響應時間超出200 s的情況時有發生。本文圍繞焦爐脫硫脫硝煙氣CEMS系統,對CEMS系統響應時間的影響因素進行了系統分析,并制定了提高系統響應速度的措施。

1 CEMS系統原理

按照廢氣的采樣方法區分,CEMS分為直接抽取法、稀釋抽取法和直接測量法。我國的排放限值是在干基濃度基礎上的折算濃度,需要測量濕度值進行折算和修正。因此,國內CEMS絕大多數采用冷干直接抽取式。

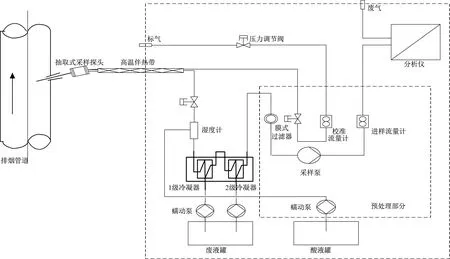

直接抽取式連續監測系統主要由抽取式采樣探頭、高溫伴熱帶、濕度計、冷凝器、過濾器、采樣泵、進樣流量計、分析儀等部件構成,CEMS系統原理圖見圖1。

圖1 CEMS系統原理圖Fig.1 Principle of CEMS

直接抽取式污染源煙氣連續監測系統,煙氣經探頭抽取過濾后,通過高溫伴熱帶輸送到分析儀表柜內。在連續監測系統儀表柜內,煙氣經過二級冷凝去除煙氣中的水分。為了防止氣體中的顆粒物污染分析儀,在氣體進入分析儀前再經過膜式過濾器進一步濾除0.5 μm 粒徑以上的顆粒物。

CEMS系統的響應時間(以下簡稱“T90”),是指從 CEMS 系統采樣探頭通入標準氣體的時刻起,到分析儀示值達到標準氣體標稱值90%的時刻為止的時間。從圖1可以看出,CEMS系統響應時間除了與儀表自身的響應時間有關外,還與樣氣在管線的傳輸時間有很大的關聯。系統響應時間包括樣氣傳輸時間和儀表自身的響應時間。除了儀表自身響應速度外,CEMS采集樣氣在傳輸過程中的異常因素,會導致系統響應時間異常,同時也會直接影響測量結果的準確性。

2 焦爐CEMS系統SO2響應時間的影響因素

公司1座焦爐脫硫出口煙氣CEMS,對廢氣中SO2、NOx、顆粒物、O2等排放因子的排放濃度進行連續監測。

在對SO2監測單元進行系統標定的時候,T90超出標準要求。采樣探頭通入133 mg/m3的SO2標氣后,分析儀響應速度非常慢,T90大于8 min,無法滿足76標準要求。但是,在標定過程中,NOx和O2的T90分別為150 s和145 s,均滿足76標準要求,說明樣氣傳輸管路不存在破損和漏氣。根據前文分析,T90與儀表自身的響應時間密切相關,同時也和樣氣在管路的傳輸時間有關,如果SO2在傳輸過程中被損耗,將導致系統響應時間延長。因此,一方面要對SO2儀表分析模塊的響應時間進行分析驗證,另一方面要對SO2傳輸管線中的損耗情況進行分析驗證。

2.1 儀表響應時間

將質量濃度為133 mg/m3的SO2標氣通過分析儀標定口直接送入分析儀,儀表響應時間為63 s,滿足76標準分析儀器儀表響應時間≤120 s的要求。

2.2 樣氣傳輸管線

根據CEMS系統原理圖,按照樣氣在管線中的傳輸路徑來排查各種影響因素。

2.2.1 探頭和管線狀態

(1) 采樣探頭。探頭能正常加熱至160 ℃,探頭氣室無水凝結,過濾濾芯正常。

(2) 采樣管線。采樣管線能正常加熱至設定的10 ℃,探頭管線電阻值為60 Ω,根據管線功率可計算出管線加熱長度為60 m,與實際鋪設長度基本一致。

2.2.2 冷凝單元

首先,對冷凝管進行清洗后,測試系統響應時間。通入體積分數為20.7%的O2進行零點校準。SO2顯示-3 mg/m3,NO顯示2 mg/m3,零點校準后,SO2和NO均顯示0。然后從一級冷凝器入口進行半程標定,通入133 mg/m3的SO2標氣和676 mg/m3的 NO標氣,NO分析模塊檢測到NO濃度為608 mg/m3的響應時間為57 s,而SO2長時間未有反應。說明SO2在通過冷凝器時有損耗,需要對冷凝器內部狀況進行檢查確認。

對冷凝器進行拆解檢查,發現冷凝管內有積液,將冷凝管內的液體排凈并用O2吹干。重新通標氣,SO2分析模塊顯示濃度達到標氣濃度90%的響應時間明顯減少,減少到210 s左右。

試驗證明,冷凝器內的積液會吸收SO2,導致系統響應時間的延長,同時影響分析儀器的測量準確性。維護工作中應加強冷凝器內積液的檢查和清理工作。同時,SO2分析模塊顯示濃度達到標氣濃度90%的時間仍然較長,可以判斷SO2在其他預處理設備中也存在損耗。

2.2.3 過濾裝置

檢查系統的氣水分離器和微霧分離器,發現氣水分離器有較多濕氣,有較重刺鼻性味道,微霧分離器同樣存在較重刺鼻性味道,初步判斷可能是氨水的味道[1]。

氨水與二氧化硫會發生化學反應,見式(1)。

2NH3H2O+SO2=(NH4)2SO3+H2O

(1)

據此推斷,SO2有極大可能是在此處損耗了。將氣水分離器和微霧分離器拆除后,使樣氣直接經過冷凝器后進入分析儀,SO2分析模塊顯示濃度達到標氣濃度90%的時間為65 s左右。

2.2.4 采樣口

將標氣帶至煙囪采樣平臺,進行全程標定,分析儀的T90為210 s。將標氣通過另一根預留的取樣管(該管路未接觸過煙氣)進行全程標定,系統響應時間在100 s左右。由此可以推斷,SO2在原取樣管內存在損耗。檢查發現,在取樣管內部有氨鹽結晶,見圖2。

圖2 取樣管氨鹽結晶Fig.2 Ammonium salt crystallization of sampling pipe

根據式(1),氨鹽結晶會吸收SO2,從而導致T90太長。

對有氨鹽結晶的取樣伴熱管線進行水洗和吹掃,全程標定系統,SO2的T90減少為160 s,滿足了76標準的要求。

3 原因分析和判斷

經過上述檢查流程,結合焦爐采用選擇性催化還原技術(SCR)脫硝工藝的客觀情況,噴氨過程中的逃逸氨伴隨煙氣取樣進入系統,在取樣管線中形成氨鹽結晶。焦爐所使用的氨法脫硫工藝,逃逸出的氨氣跟SO2是不反應的,必須加入水才能與其反應。正常運行探頭溫度為160 ℃,取樣管線溫度為140 ℃。煙氣到達冷凝器的時候,降至4 ℃,如果這時候煙氣中含有過量的逃逸氨,將會在此形成氨水,SO2極易與氨水產生化學反應,因此SO2會損失,造成響應時間過長。同時,逃逸氨在管線中形成氨鹽結晶,也會吸收SO2,導致響應時間過長。

為了降低焦爐煙氣對環境的污染,焦爐煙氣排放以前要進行脫硫脫硝處理。梅鋼焦爐煙氣采用活性炭基催化法脫硫+選擇性催化還原技術脫硝(SCR)工藝[1]。脫硫后煙氣送入SCR脫硝系統入口煙道,SCR脫硝系統向催化劑上游的煙氣中噴入氨氣,利用催化劑將煙氣中的NOx轉化為N2和H2O。正常情況下,對于新的催化劑,氨逃逸量很低。但是,隨著催化劑失活或者表面被飛灰覆蓋或堵塞,氨逃逸量就會增加。

結合上述分析,焦爐SCR脫硝工藝中的逃逸氨和大量濕氣,在預處理系統的冷凝器冷腔、氣水分離器、微霧分離器管壁吸附并形成堿性氨水,SO2極易溶于氨水;同時,在采樣管路入口形成的氨鹽結晶也吸收SO2。因此,氨逃逸導致了SO2在預處理系統中的損耗,進而導致T90的延長,也影響了SO2的監測準確性。

4 解決措施

鑒于SCR脫硝工藝的特點,以及CEMS設備穩定運行的外部條件,為了確保SO2監測系統響應及時性和準確性,應采取以下措施:

(1) 通過工藝調整,確保SCR脫硝工藝中催化劑的性能,減少氨的過量逃逸,減輕對測量系統的影響。

(2) 加強維護工作,定期對冷凝器冷腔、氣水分離器、微霧分離器、采樣管入口進行清洗。

(3) 在冷凝器冷凝水處理中增加酸液補償技術,利用磷酸在水中電離的氫離子阻止SO2與水形成H2SO3,從而減少SO2在冷凝水中的溶解量。

5 結語

CEMS系統響應時間對CEMS監測數據的及時性和準確性有重要影響。在日常維護過程中,不僅要關注分析儀器自身的響應時間,更要關注樣氣在傳輸線路中的傳輸時間。樣氣在傳輸線路中的傳輸時間在一定程度上反映了CEMS監測結果的真實性。維護工作中,應加強傳輸線路上各部件的維護保養工作,同時也要關注環保工藝措施對CEMS監測結果的影響情況。