鋁合金運(yùn)油半掛車罐體的靜力學(xué)分析*

王 雷,管大勝,黃艷平,龔俊杰,韋源源,童任遠(yuǎn)

(1.上海承飛航空特種設(shè)備有限公司,上海 201600;2.揚(yáng)州大學(xué) 機(jī)械工程學(xué)院,江蘇 揚(yáng)州 225127)

0 引言

罐車是主要用于運(yùn)輸粉末貨物、液體和液化氣體的罐式容器,以及進(jìn)行特定作業(yè)的專用車輛。罐式運(yùn)輸車的種類越來越齊全,在運(yùn)輸業(yè)中起到越來越重要的作用[1,2]。為了盡可能減少液體晃動(dòng)對罐車罐體的影響,需要在罐體內(nèi)部安裝并焊接防浪板。防浪板的合理布置可以顯著降低不同行駛工況下的液體晃動(dòng)幅度,對罐車的安全行駛及穩(wěn)定性具有重要性和必要性。

在罐體的研究上,杜家超等[3]利用有限元分析法建立大型網(wǎng)殼頂數(shù)值模型,對諧波變形下大型儲罐網(wǎng)殼頂進(jìn)行靜力和穩(wěn)定性分析,研究了在該變形下大型儲罐網(wǎng)殼頂?shù)膽?yīng)力分布特征。石磊[4]以我國某油庫一種原油儲存容器為研究對象,根據(jù)實(shí)際應(yīng)力測試的情況,結(jié)合理論方法和有限元計(jì)算,對該儲罐進(jìn)行了穩(wěn)定性分析與強(qiáng)度判定。武剛等[5]為探究原油儲罐在地基諧波沉降作用下的變形響應(yīng)狀態(tài),采用有限元分析軟件ABAQUS建立了諧波沉降作用下大型原油儲罐的數(shù)值仿真模型,模型綜合考慮了地基的影響,能夠較準(zhǔn)確地模擬儲罐的真實(shí)服役狀態(tài)。

在液罐防浪板的研究上,專家學(xué)者取得了眾多成果。Akyildiz H等[6]通過改變圓形防浪板的填充量和位置進(jìn)行液罐橫向晃蕩實(shí)驗(yàn),結(jié)果表明,圓環(huán)型防浪板可以顯著降低由液體晃蕩帶來的沖擊載荷。 Akyildiz M H[7]進(jìn)行大量實(shí)驗(yàn)來研究方形罐體內(nèi)的液體晃動(dòng),并得到了罐體內(nèi)壁的壓力分布,研究結(jié)果表明,防浪板的合理布置可以有效地降低液體沖擊。

本文從罐車靜態(tài)測試以及仿真分析的角度對防浪板和罐體進(jìn)行研究,并對測試結(jié)果和仿真結(jié)果進(jìn)行對比,確定罐體和防浪板是否符合強(qiáng)度要求(在許用應(yīng)力范圍內(nèi)),并驗(yàn)證有限元模型的準(zhǔn)確性,為油罐車運(yùn)輸過程中的安全性提供判斷依據(jù)。

1 罐體和防浪板有限元分析

1.1 有限元模型及材料參數(shù)

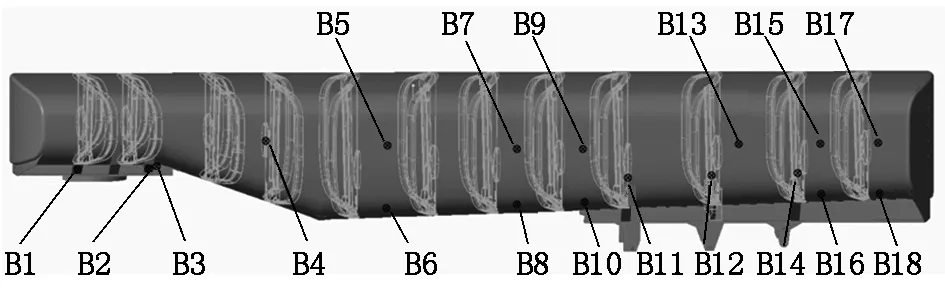

本文以某運(yùn)油半掛車為研究對象,罐體及防浪板采用鋁合金5083,材料的性能參數(shù)如表1所示。罐體壁厚為5 mm,長14.09 m,寬2.986 m,高2.651 m。首先,進(jìn)行罐體、防浪板和支座的三維建模并完成相應(yīng)的結(jié)構(gòu)簡化,即填補(bǔ)罐體表面的一些工藝孔、螺栓孔,簡化后的罐車三維模型如圖1所示。采用實(shí)體單元?jiǎng)澐志W(wǎng)格,單元大小為20 mm,薄壁(罐體)網(wǎng)格為殼體單元。網(wǎng)格劃分后罐車共有2 017 287個(gè)節(jié)點(diǎn)、939 469個(gè)單元,網(wǎng)格質(zhì)量為0.95。

圖1 罐車三維模型 圖2 施加液高1 750 mm的靜水壓力 圖3 罐體外表面應(yīng)力云圖

表1 5083鋁合金材料的性能參數(shù)

1.2 載荷及邊界條件

首先,對4個(gè)支座的底部施加固定約束,限制其6個(gè)方向的自由度。然后,對罐體進(jìn)行靜力學(xué)分析,并考慮到罐內(nèi)液體質(zhì)量及內(nèi)壁壓力的影響,對罐體在載重為55 t(液面高度為1 750 mm)的工況進(jìn)行分析。

對罐體內(nèi)表面及每塊防浪板的表面均施加靜水壓力,罐體內(nèi)表面及防浪板的加載如圖2所示。

1.3 有限元分析結(jié)果

通過有限元分析,得到罐體在液面高度為1 750 mm時(shí)罐體外表面的應(yīng)力分布云圖和變形云圖,如圖3和圖4所示,受力最大的防浪板(第7塊防浪板)應(yīng)力云圖如圖5所示,支座的應(yīng)力云圖如圖6所示。

由圖3、圖4可知,罐體上應(yīng)力較大區(qū)域集中于罐體底部,罐體外表面的應(yīng)力和變形普遍較小,個(gè)別區(qū)域應(yīng)力和變形急劇增大,最大應(yīng)力值為28.895 MPa,最大變形值為5.621 3 mm。

圖4 罐體外表面變形云圖 圖5 受力最大的防浪板應(yīng)力云圖 圖6 支座的應(yīng)力云圖

由圖5可知,防浪板上的最大應(yīng)力區(qū)域出現(xiàn)在第7塊防浪板的底部流水孔處,最大應(yīng)力值為72.815 MPa。

由圖6可知,支座底部由于設(shè)置了固定約束,應(yīng)力較大,但在實(shí)際使用過程中由于輪胎的存在,因此可以不予考慮。

2 罐體靜應(yīng)力試驗(yàn)

以罐體結(jié)構(gòu)可能出現(xiàn)應(yīng)力破壞的區(qū)域作為研究對象選取本次靜應(yīng)力測試的測點(diǎn)位置,罐體左、右兩側(cè)測點(diǎn)分布分別如圖7和圖8所示。

圖7 罐體外表面左側(cè)測點(diǎn)分布

圖8 罐體外表面右側(cè)測點(diǎn)分布

提取罐體外表面測點(diǎn)處的應(yīng)變值,通過靜應(yīng)力計(jì)算得到罐體外表面的應(yīng)力值。取各測點(diǎn)的仿真計(jì)算值與靜態(tài)測試所得應(yīng)力值進(jìn)行對比,如圖9和圖10所示。

圖9 罐體外表面右側(cè)測點(diǎn)應(yīng)力值對比

由圖9和圖10可知:載重55 t工況(液面高度為1 750 mm)應(yīng)力的實(shí)驗(yàn)測試值與有限元計(jì)算值基本一致;同時(shí)大部分測點(diǎn)的試驗(yàn)結(jié)果略大于仿真計(jì)算值,這主要是由于進(jìn)行有限元建模時(shí)對罐車模型進(jìn)行了必要的簡化,整體模型的質(zhì)量和剛度相應(yīng)減小所導(dǎo)致的。

圖10 罐體外表面左側(cè)測點(diǎn)應(yīng)力值對比

通過仿真分析,得到罐體外表面應(yīng)力較大區(qū)域主要分布于罐體底部,其中最大應(yīng)力發(fā)生于測點(diǎn)編號A10處,此處的應(yīng)力值為28.895 MPa。由于在實(shí)際行駛過程中,考慮到制動(dòng)、追尾等極限狀況,因此罐車的動(dòng)載荷影響遠(yuǎn)大于靜載荷,故罐車在載重55 t時(shí)具有較大的安全裕度。

3 結(jié)論

結(jié)合靜態(tài)測試和仿真分析,得到罐體外表面應(yīng)力較大區(qū)域主要分布于罐體底部第三、第四支座處,最大應(yīng)力值為28.895 MPa;第7塊防浪板的底部流水孔區(qū)域應(yīng)力較大,最大應(yīng)力值為72.815 MPa。材料為鋁合金5083,許用應(yīng)力取抗拉強(qiáng)度的1/4,許用應(yīng)力為73 MPa,可知罐體和防浪板滿足強(qiáng)度要求并有足夠的安全裕度。針對罐車的靜力學(xué)分析,結(jié)合試驗(yàn)數(shù)據(jù)和仿真數(shù)據(jù)的對比,判斷測點(diǎn)應(yīng)力的試驗(yàn)結(jié)果與仿真計(jì)算值具有較好的一致性,且應(yīng)力值的相對誤差基本小于10%,驗(yàn)證了有限元靜力學(xué)分析的準(zhǔn)確性。