油桶搬運小車結構設計及性能分析

王華玲 姜海林 蔣志鵬

(1. 淮陰工學院機械與材料工程學院,江蘇 淮安 223003;2. 淮陰工學院江蘇省先進制造技術重點實驗室,江蘇 淮安 223003)

0 引言

油桶是用于盛放汽油、柴油等油料的圓柱形桶,被廣泛應用于工業生產的各個領域,國際通用的油桶一般為200L。將裝滿物料的大油桶,搬運到空間狹小、大設備難以抵達的工作區域,特別是短距離,工人常將桶搬斜轉動或直接將桶放倒滾動桶體至目的地,勞動強度大,搬運效率低,單人作業困難,在搬運過程中易出現滾桶、傾倒現象,易造成物料損失,工人可能出現夾傷、砸傷等不安全事故,因此油桶搬運車應運而生。

目前市場上的油桶搬運車種類豐富,例如完全手拉型、液壓型、手動液壓型、全自動型等。完全手拉型:當鷹嘴鉗夾住油桶時,腳踩小車底板同時向后拉小車把手使油桶脫離地面,然后運輸油桶;液壓型:當鷹嘴鉗夾住油桶時,腳踩液壓器材產生液壓動力,夾住油桶的鷹嘴鉗就會上升,同時帶動油桶脫離地面,然后運輸;手動液壓型:以液壓產生的動力來進行升降,同時翻轉是手動控制的;全自動型:主要由電力驅動升降和移動。這些油桶搬運車往往結構復雜、操作煩瑣、價格昂貴,特別是鷹嘴鉗機構,穩固性差,不可調節,導致油桶難以運送,降低了油桶搬運的效率。為了使搬運車結構簡單、操作方便、成本低廉,并且滿足近距離搬運的要求,該文取眾家之長,設計了這款油桶搬運小車。

1 油桶搬運小車結構設計

該文設計的油桶搬運小車主要針對搬運200L的圓柱油桶,該油桶的直徑一般為580mm左右,高度930mm。在進行油桶搬運時,油桶的總質量包括油桶自重+油的質量。查閱資料可知,鐵皮油桶的凈重約22kg。由于油的密度小于水的密度,而水的密度在4℃時為最大值1g/cm3,1L水的質量為1kg,因此,200L油的質量大約為200kg。根據油桶的自重和油的質量,要搬運的油桶總質量約為230kg。

1.1 腳輪的選擇與設計

搬運小車主要靠腳輪移動,腳輪選擇和設計對小車而言至關重要。腳輪按旋轉分為定向輪和萬向輪兩種,定向輪由于沒有鋼珠盤等可以旋轉的東西,而且輪子方向是固定的,所以通常只用于直線行走,不方便轉彎;而萬向輪可以通過支架上的鋼珠盤或者軸承等來實現360度轉動,符合搬運小車的腳輪設計要求,因此該文腳輪選擇萬向輪。

確定了腳輪的類型,還需要考慮腳輪的材質、大小等,這些參數選取遵循以下原則:1)腳輪的尺寸大小。眾所周知,輪子越大推起來越省力,能承受的質量也越大,同時對地面造成的破壞也越小。結合所承載的油桶質量和推動搬運車的起動推力(在載重情況下)這兩個因素,選擇5寸萬向輪。2)腳輪的材質。影響車輪材質的因素有很多,如使用環境溫度的高低,使用場地情況等。不同的使用場所,應選擇不同材質的工業腳輪,因為不同材質的工業腳輪,其物理、化學性能是各不同的,這些都會影響腳輪的使用壽命。該文所設計的油桶搬運小車用于一般工業場合,因此采用橡膠輪。3)腳輪的數量。通常來說,三個輪子同時支撐是比較穩定的,因為因承重過大時,會縮短使用壽命或者出現其他不必要的事故,并且汽車使用,四個輪子行駛很穩定,所以在選擇腳輪的數量前,應先預估計所要承載的物體質量[1-2]。根據小車的預估承載最大質量230kg,該設計采用四個相同的腳輪。

剎車制動裝置是保證搬運小車安全行駛的重要部件,如果小車在行駛過程中,剎車裝置失靈或者制動效果不明顯,將會造成嚴重的工業事故。小車在吊起油桶時,為了保證小車能夠停穩,需要設計剎車制動裝置。同時為確保制動效果萬無一失,剎車裝置采用雙制動(剎車裝置一和剎車裝置二)。將設計好的支架、輪轂、輪胎、螺栓、螺母、鎖銷、軸承以及剎車裝置組裝在一起,得到完整的萬向輪。安裝剎車制動裝置時,剎車裝置二靠著橡膠輪,剎車裝置一安裝在剎車裝置二上面,緊挨著踩踏板。當腳踩剎車踩踏板時,剎車裝置一首先觸碰到輪胎表面進行制動,若制動效果不理想,踩踏板將驅動剎車裝置二接著制動,直到小車完全停穩為止。

1.2 搬運小車的動力臂設計

小車在搬運油桶的過程中,需要通過動力臂施加壓力來吊起油桶,因此動力臂的長短、粗細對搬運小車的設計至關重要。動力臂設計的太長太細,雖然省力,但容易折斷;如果設計的短而粗,不僅浪費材料,而且還費力。因為該產品的使用場合可能為狹窄空間,所以將小車的動力臂設定為可伸縮桿。假設油桶邊緣距離支承處80mm,油桶半徑取300mm,則吊架距離支承處取380mm。根據杠桿的平衡條件“動力×動力臂=阻力×阻力臂”可得如下公式。

式中:m1為使用者體重;L1為動力臂;m2為油桶總重;L2為阻力臂。

若使用者體重m1=55kg,帶入m2=230kg,L2=380mm可得如下方程式。

解出L1≈1590mm。結合油桶的直徑大小600mm,小車的動力臂總長理論值約為2190mm,為了保證動力臂足夠長,最終動力臂總長實際值取2200mm。

綜合多種因素考慮,動力臂的材料選用合金鋼,其強度高、塑性韌性好。考慮到同樣的材料,采用不同的裝配形式,將導致桿件受力和變形皆不同,所以對具有伸縮功能的動力臂,現擬定兩種設計方案,對其進行應力、強度、應變等力學性能分析和比較,最終確定出合理的動力臂。方案一將粗桿設計成空心桿,細桿套在空心桿內,通過移動粗桿來實現動力臂的伸縮;方案二中有兩根一樣粗的空心桿,兩根桿通過鎖扣連接在一起,扣住實現伸長,從鎖扣處分開實現收縮。鎖扣的設計類似于古代建筑物上采用的榫卯結構,這種結構簡單、方便、實用,而且鎖扣利用桿本身連接在一起,不需要銷釘等第三個構件來輔助固定。兩種方案中空心桿的尺寸一樣,內徑都為38mm,外徑都為48mm。

2 油桶搬運小車有限元性能分析

有限元分析是用較簡單的問題代替復雜問題后再求解,SolidWorks Simulation是一款基于有限元分析技術的設計分析軟件,可分析零件和裝配體在承受靜態載荷時的應力、變形和靜態載荷,而且還能判斷零件在正常工作載荷下是否會斷裂,能否通過修改設計來提高安全系數,該文主要是對帶有載荷和支撐的桿件進行靜態分析[3]。

從材料力學知識可知,在載荷作用下,構件應具有足夠的強度、剛度,才能安全正常的工作。構件的強度是否符合要求與最大應力值有關,剛度是否符合要求與最大應變值有關。由于動力臂是一個比較長的伸縮桿,所以油桶搬運過程中,通過按壓動力臂來吊起油桶時,動力臂會發生彎曲變形,其強度和剛度達到極限值時,動力臂可能出現變形過大的情況導致損壞。在整體車架都相同的情況下,對小車的兩種動力臂設計方案進行有限元分析,以便設計出合理的油桶搬運小車。

2.1 應力分析

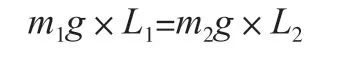

應力是物體由于外因(受力、濕度、溫度場變化等)而變形時,物體內各部分之間產生相互作用的內力,應力起到抵消外因影響的作用,并試圖使物體從變形后的位置恢復到變形前的位置。將模型導入SolidWorks Simulation中,給動力臂的施力端和夾持機構分別施加一定的載荷,兩種方案施加的載荷值都一樣,得到如圖1所示的應力分析圖。

在圖1的兩個應力分析圖中,右側均有一個色標圖,從下向上應力值由小變大,根據圖1(a)可知,動力臂在靠近油桶夾持機構的地方最危險且最大應力為294MPa;在圖1(b)中,動力臂容易斷裂出現的位置基本與方案一相同,最大應力值也和方案一很接近,為295MPa。第一節的動力臂設計部分提到過,動力臂選用合金鋼材料,其屈服應力為620MPa,兩種方案的動力臂最大應力均遠遠小于屈服應力,可見它們的應力都符合要求。由于兩種方案的應力差別很小,而且也都處于安全范圍,所以僅從應力分析圖,還不能判斷哪種設計方案更好一些。

圖1 2種方案應力分析圖(單位:MPa)

2.2 設計洞察圖解分析

設計的改型,一般建立在工程人員的大量實踐經驗和計算前提下,軟件的“設計洞察圖解”通過控制模型顯示來提示工程人員進行設計變更。設計洞察將零件承受有效載荷的地方以圖解的方式清楚地顯示出來,設計者根據圖解,在承受載荷較小的地方減少用料,既節約資源,又減輕質量。設計洞察圖解有效降低了生產成本,提高了產品的安全性,同時便于工程人員設計機械[4]。根據SolidWorks Simulation設計洞察功能,對動力臂的兩種設計方案進行分析,結果如圖2所示。

從圖2可以看出,在壁厚相同的情況下,方案一承受有效載荷(圖中桿件上的藍色陰影部分)的面積比較大,而方案二承受有效載荷的面積比較小。這說明在同等條件下,方案一不容易優化,方案二比較容易優化,換言之,方案二可以減少用料,設計成空心桿,這樣既滿足安全性能要求,又可以節省材料。因此該文最終確定以方案二為基礎進行結構優化。

圖2 2種方案設計洞察分析圖

3 油桶搬運小車結構優化及工作原理

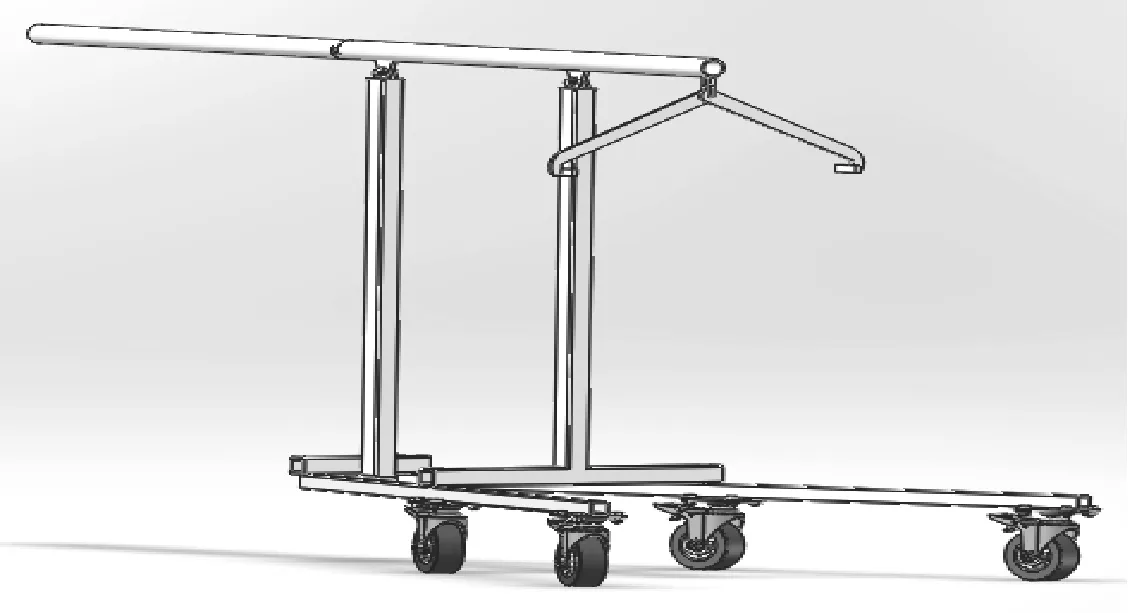

根據油桶搬運小車的整體結構,結合動力臂和底座的設計尺寸、性能分析和材料性質,對方案二的小車進行結構優化。由于小車在使用過程中動力臂是最容易發生變形和斷裂的構件,所以為了保障動力臂的絕對安全性,在動力臂和底座之間再增加一根立桿,如圖3所示,然后對其應力、安全系數等進行分析[5-6]。通過分析發現,增加立桿后的搬運小車最大應力為292MPa,比圖1中的最大應力小;小車的最小安全系數為2.1,而合金鋼的安全系數一般為1.3左右,完全符合安全性要求。由此說明,優化后的新結構更安全。

圖3 油桶搬運小車

該文所設計的油桶搬運小車主要是為了使操作方便,并且滿足狹小空間使用,所以其工作原理也很簡單:在搬運油桶時,首先打開夾持機構夾住油桶,然后使用者在動力臂的另一端,用力按壓動力臂吊起油桶,并推動小車至目的地,實現油桶的搬運。

4 結論

該文論述了現有的油桶搬運車的結構特點及存在問題,對腳輪進行選擇與設計,計算動力臂的參數,并利用三維軟件SolidWorks進行結構設計和性能分析,設計了一款新的油桶搬運小車。與大型油桶搬運車相比,該小車結構簡單、操作方便、運行穩定、成本低廉、性能穩定,能在狹小的空間使用,經濟實用價值高。