深水半潛式生產儲油平臺安全保障系統(tǒng)設計研究

張西亮 李 豫 潛江偉 李曉旭

1. 中海石油(中國)有限公司湛江分公司, 廣東 湛江 524000;2. 海洋石油工程股份有限公司, 天津 300451;3. 中海石油(中國)有限公司海南分公司, 海南 海口 570100

0 前言

隨著海洋油氣資源的開發(fā),海洋工程領域逐步由淺水走向深水,油氣田的規(guī)模也逐步擴大。世界深水能源開發(fā)過程中存在著大大小小各種風險,如2010年4月,1座位于墨西哥灣深海鉆井平臺爆炸沉沒,造成巨大的財產損失和環(huán)境災難[1]。隨著健康安全環(huán)保理念的不斷提升,作為高風險行業(yè),深海石油開發(fā)的安全保護技術也需不斷創(chuàng)新。陵水17-2深水氣田半潛式生產儲油平臺擁有世界最大的桁架式半潛組塊,同時為世界首創(chuàng)半潛平臺立柱儲油,水深約1 500 m,具有高壓力、高流量、高風險等特點,結合該平臺工程實際情況,提出一系列安全控制保障措施,包括采用水下隔離閥(Subsea Isolation Valve,SSIV)、高完整性壓力保護系統(tǒng)(High-Integrity Pressure Protection System,HIPPS)、凝析油艙惰性氣體覆蓋系統(tǒng)創(chuàng)新設計等。

1 水下隔離閥

1988年北海Piper Alpha平臺由于火災原因造成立管位置的應急關斷閥失效[2],2002年印度BHN平臺由于船體碰撞導致立管失效,均造成了嚴重的事故后果。水下隔離閥可以在立管和緊急關斷閥(Emergency Shutdown Varve,ESDV)失效情況下為海管提供有效隔離,避免儲存在長距離海管中的大量烴類物質泄漏,從而導致事故進一步升級,造成嚴重的人員傷亡和財產損失[3]。

1.1 水下隔離閥設置必要性分析

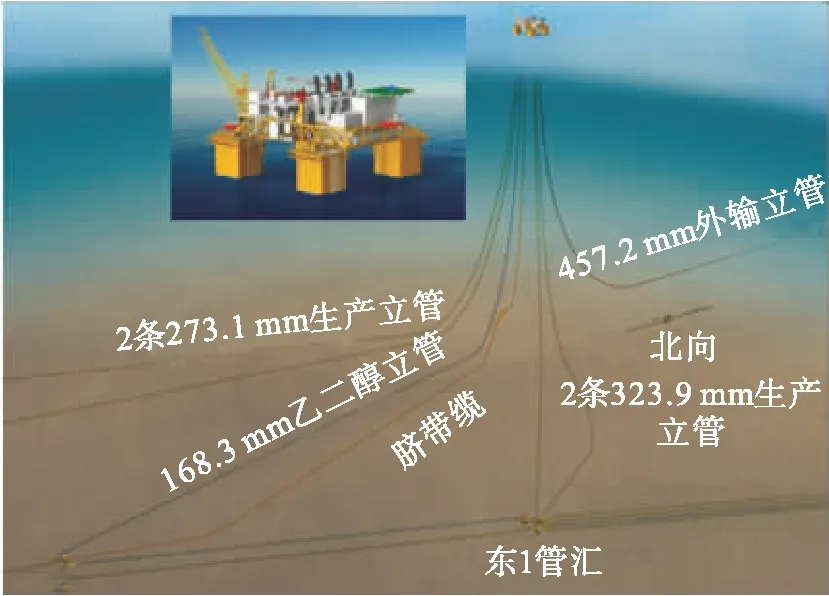

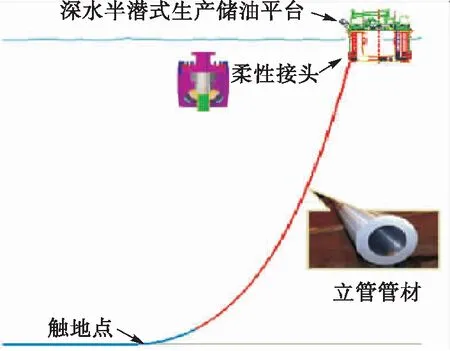

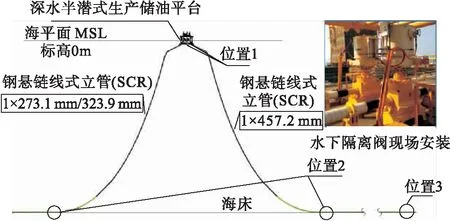

陵水17-2氣田水下東、西區(qū)井口物流分別經由2條323.9 mm及2條273.1 mm鋼懸鏈線式立管(SCR)登陸半潛平臺進行氣、油、水處理,脫水并穩(wěn)定后的凝析油儲存于船體凝析油艙內定期外輸,脫水脫烴并增壓后的干氣經1條457.2 mm鋼懸鏈線式立管(SCR)進入海底管道最終輸往終端。陵水17-2氣田深水半潛式生產儲油平臺立管見圖1。

a)深水半潛式生產儲油平臺立管總體a)SCR risers overall diagrammatic sketch

b)深水半潛式生產儲油平臺單根立管b)One SCR riser diagrammatic sketch圖1 深水半潛式生產儲油平臺立管示意圖Fig.1 SCR risers diagrammatic sketch of the SEMI platform

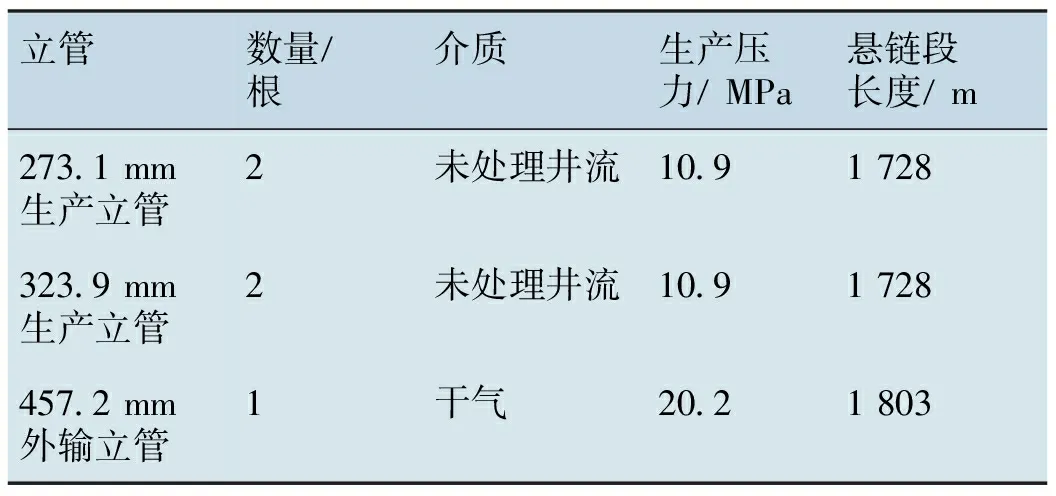

鋼懸鏈線式立管(SCR)屬于國內首次應用,是連接浮體與海底管道及設施的必需通道,具有成本低、對浮體運動適應性較強的特點[4-7],但長期受深水半潛平臺的約束作用和波浪力作用,易發(fā)生疲勞破壞。陵水17-2氣田深水半潛式生產儲油平臺設置5條油氣輸送立管,見表1,水深約1 500 m,大尺寸長距離的高壓立管一旦遭到破壞,極易引發(fā)嚴重的石油、天然氣泄漏,造成巨大財產損失和環(huán)境災難,所以必須設置水下隔離閥用于在立管失效泄漏情況下海底管道的緊急隔離。

表1 深水半潛式生產儲油平臺立管信息表

1.2 水下隔離閥安裝位置論證

水下隔離閥安裝位置對立管失效的事故后果定量評估有直接影響,水下隔離閥安裝位置的影響因素主要有兩方面:1)水下隔離閥與深水半潛式生產儲油平臺之間的距離,用以確定在立管失效后的泄放量;2)水下隔離閥上游的泄漏可能性(以323.9 mm海底管道為例)。

以323.9 mm海底管道為例,如果泄漏點位于水下隔離閥上游,泄漏量將不會因水下隔離閥的關閉而得到控制;水下隔離閥可控制泄漏點位于其下游的泄漏量,水下隔離閥距離深水半潛式生產儲油平臺的距離越短,水下隔離閥與深水半潛式生產儲油平臺應急關斷閥之間的泄放容積就會越小,泄放量也相應越小。

水下隔離閥在立管的安裝位置考慮3個方案:位置1,水下隔離閥位于深水半潛式生產儲油平臺底座浮筒頂部,水深約30 m處;位置2,水下隔離閥位于立管底部,水深約1 500 m的海床上;位置3,水下隔離閥位于水深 1 500 m 的海床,距離位置2水平3 000 m的位置。各具體位置見圖2。

圖2 立管水下隔離閥安裝位置示意圖Fig.2 Diagrammatic sketch of the SSIV location

經分析,最容易產生立管泄漏的位置位于飛濺區(qū),另外,位置3較位置2,水下隔離閥下游的泄放總量要大得多,泄放后果影響也較位置2大,因此僅以位置1與位置2展開風險對比。

采用事故樹(Event tree)的分析方法用于計算年度個人安全風險(Individual Risk Per Annum,IRPA),其計算方法見式(1):

(1)

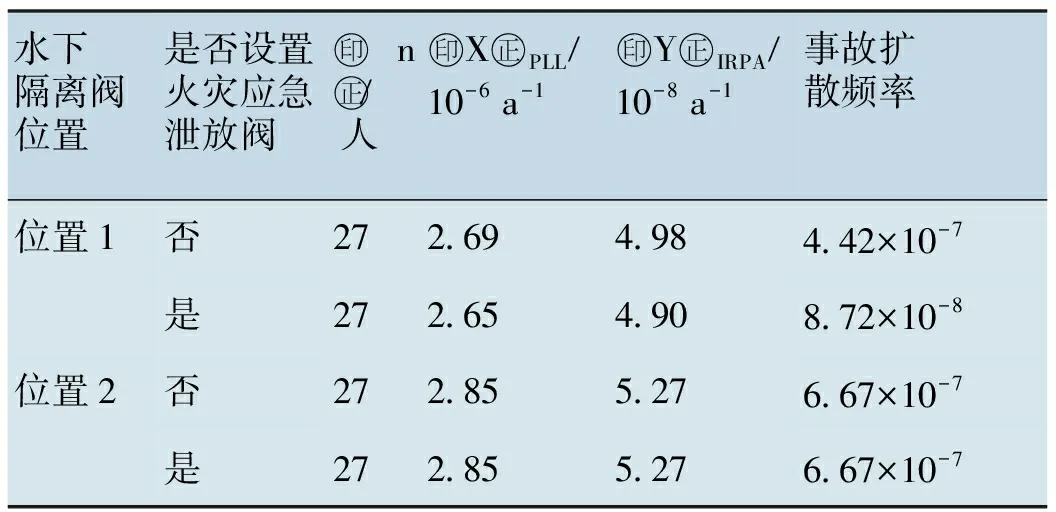

針對水下隔離閥安裝位置的2個方案,分別考慮是否設置火災應急泄放2種工況,以457.2 mm外輸立管為例,經計算得到的YIRPA結果見表2。

表2 457.2 mm立管YIRPA計算結果表

Tab.2 The YIRPA analysis results of 457.2 mm riser

表2 457.2 mm立管YIRPA計算結果表

水下隔離閥位置是否設置火災應急泄放閥?n㊣/人?X㊣PLL/10-6 a-1?Y㊣IRPA/10-8 a-1事故擴散頻率位置1否272.694.984.42×10-7是272.654.908.72×10-8位置2否272.855.276.67×10-7是272.855.276.67×10-7

從表2可以看出,位置1(即水下隔離閥設置在船體浮筒頂部)均優(yōu)于位置2(即水下隔離閥設置在海床上),YIPRA低5.5%,擴散頻率低33.7%。綜上,水下隔離閥安裝位置最終確定設置在位置1,即船體浮筒頂部。

2 高完整性壓力保護系統(tǒng)

深水高壓氣田一般具備水深(超過300 m)、關井壓力高(超過25 MPa)的特點[8],為在超壓工況下快速有效地隔離高壓源,自20世紀90年代起,一種高完整性壓力保護系統(tǒng)(HIPPS)被嘗試應用于深水高壓氣田的海上處理平臺[9-12]。HIPPS可以快速有效切斷壓力源來保護下游設備免受超壓影響,從而取代機械式壓力釋放裝置(Pressure Safety Valve,PSV),起到降低下游設施設計壓力和減少火炬泄放量的作用。

2.1 HIPPS基本配置及要求

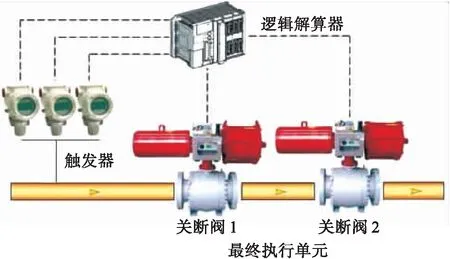

HIPPS主要由觸發(fā)器、邏輯解算器、最終執(zhí)行單元三部分組成[13-16],見圖3。

HIPPS作為工藝系統(tǒng)的最后一級保護,需具備極高的可靠性,參考美國石油行業(yè)標準API 14 CRecommended Practice for Analysis,Design,Installation,and Testing of Basic Surface Safety Systems for Offshore Production Platforms的相關規(guī)定,HIPPS實現(xiàn)上述功能的基本要求為:整個系統(tǒng)滿足SIL3的系統(tǒng)安全等級;最終執(zhí)行機構的緊急關斷閥關閉時間需小于2 s;不可接入任何儀表設施降低HIPPS的可靠性;故障關閉后需現(xiàn)場復位;在缺失液壓源、電源及儀表信號、儀表氣時,HIPPS將自動故障關閉;每個HIPPS系統(tǒng)內的回路均獨立于任何其余回路系統(tǒng)[17-18]。

a)HIPPS主要組成示意圖a)The component diagrammatic sketch of HIPPS

b)HIPPS現(xiàn)場安裝圖b)The on-site installation of HIPPS圖3 HIPPS主要組成及現(xiàn)場安裝圖Fig.3 The component and on-site installation of HIPPS

2.2 HIPPS設置的必要性分析

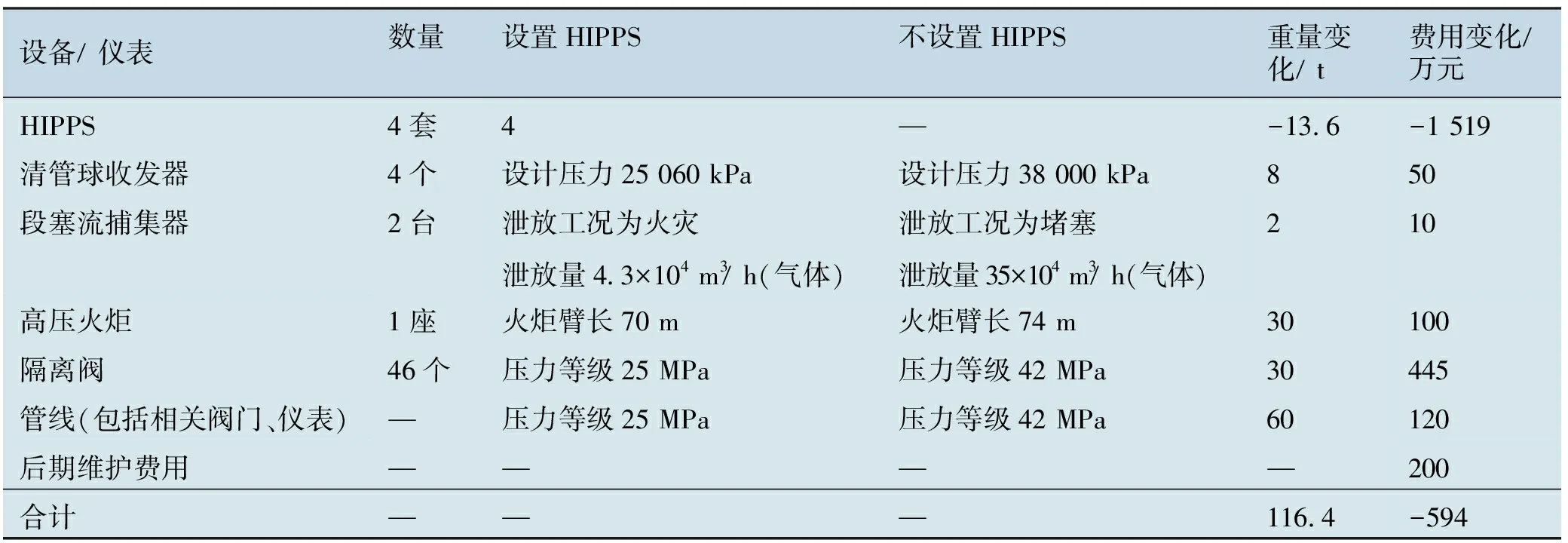

針對大型高壓氣田,HIPPS設置可取代深水半潛式生產儲油平臺入口全量放空的機械式壓力釋放裝置(PSV),大幅降低火炬放空量,降低火炬臂的長度及重量,對浮式平臺的重控有利好影響;但同時考慮HIPPS本身的配置要求,會增加深水半潛式生產儲油平臺投資和后期維護費用。因此,是否設置HIPPS,需根據(jù)工藝處理流程綜合考慮,以陵水17-2氣田深水半潛式生產儲油平臺為例,對比分析見表3。

表3 是否設置HIPPS對比分析結果表

由表3分析結果可看出,若深水半潛式生產平臺不設置HIPPS系統(tǒng),項目投資可減少594萬元人民幣,但深水半潛式生產儲油平臺將增重116.4 t,堵塞工況引起天然氣超壓泄放量35×104m3/h,造成巨大的資源浪費和環(huán)境污染。綜上,最終深水半潛式生產儲油平臺設置4套HIPPS系統(tǒng),安裝在海底管道出口端,以降低下游設施設計壓力和天然氣事故超壓泄放量。

3 凝析油艙惰性氣體系統(tǒng)

陵水17-2氣田深水半潛式生產儲油平臺船體分別在4個立柱內設置4個凝析油儲艙,每個艙的有效艙容為5 000 m3。為降低凝析油艙的氧氣含量,并保持艙內正壓狀態(tài),陵水17-2氣田深水半潛式生產儲油平臺的凝析油艙采用惰性氣體作為覆蓋氣,將艙內氧氣濃度控制在8%以內,確保艙內凝析油儲存安全。該平臺惰性氣體系統(tǒng)采用常規(guī)的直燃式惰性氣體發(fā)生裝置,本文不再贅述,僅就管匯系統(tǒng)設計及特殊設置進行介紹[19-20]。

3.1 惰性氣體系統(tǒng)管路設計

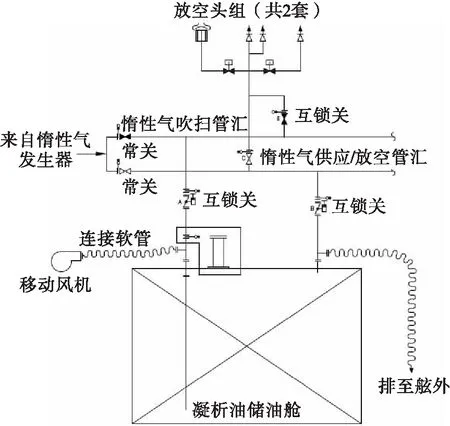

凝析油艙惰性氣體系統(tǒng)設置2條惰性氣體管匯,1條為惰性氣體供應/放空管匯,1條為惰性氣體吹掃管匯,在正常進油/外輸工況時采用惰性氣體供應/放空管匯,惰性氣體吹掃管匯可作為備用;若凝析油艙處于維修工況,艙內需惰性氣體吹掃或活化操作時,將同時采用2條惰性氣體管線進行流程切換,其管路圖見圖4。

圖4 深水半潛式生產儲油平臺凝析油艙惰性氣體覆蓋管路圖Fig.4 The piping layout of condensate tank inert gas system ofdeepwater semi-submersible production and storage platform

每個凝析油艙頂部設置2條分支管線與2條惰性氣體管匯分別連通,并在分支管線上各設置1個機械互鎖閥及8字盲板進行物理隔離。2個互鎖閥在操作過程中不允許同時關閉,以確保艙內與惰性氣體/放空管匯始終保持連通狀態(tài)。

3.2 惰性氣體透氣系統(tǒng)設置

每條惰性氣體/放空管匯均與設置在組塊頂部的2套可自動打開的高壓透氣閥及可手動打開的低壓透氣閥保持連通狀態(tài),在進油期間對異常超壓工況進行放空保護,同時設置多套真空閥用于艙內壓力降低時的真空保護。

3.3 凝析油艙安全操作設置

凝析油艙計劃維修前,需進行惰化置換艙內烴類氣體、活化置換艙內惰性氣體等過程,在常規(guī)設計基礎上,為考慮深水半潛式生產儲油平臺凝析油儲油及人員操作安全,進行特殊設置。

1)采用獨立移動風機提供空氣。常規(guī)設計采用惰性氣體發(fā)生器提供空氣,為避免操作失誤造成空氣、惰性氣體在同一管線內互混,采用獨立移動風機規(guī)避此潛在風險。

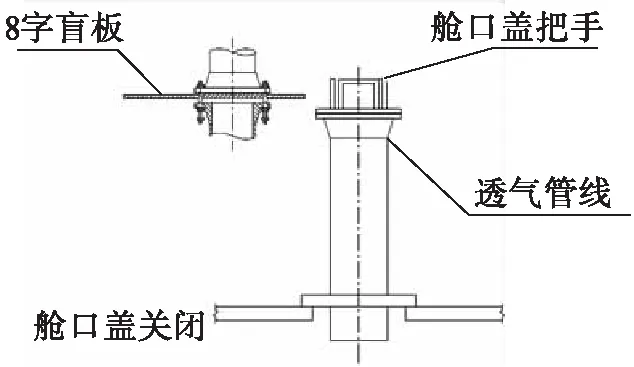

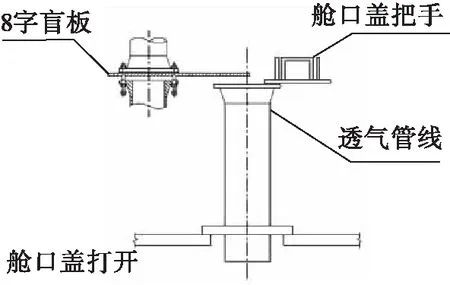

2)凝析油艙頂部設置開啟路徑與艙口蓋互鎖的8字盲板。由于深水半潛式生產儲油平臺的結構特點導致凝析油艙深度達59 m,為避免人員進艙后用于通風的艙口蓋意外關閉造成人員在密閉空間內長期滯留,設置開啟路徑與艙口蓋互鎖的8字盲板,具體結構見圖5。在人員進艙前,將8字盲板由開啟狀態(tài)切至關閉狀態(tài)時,通過固定的滑道與關閉的艙口蓋產生干涉,確保艙口蓋處于打開狀態(tài)。

a)艙口蓋關閉狀態(tài)a)The closed position

b)艙口蓋打開狀態(tài)b)The open position

c)艙口蓋現(xiàn)場安裝圖c)The on-site installation圖5 艙口蓋開關狀態(tài)及現(xiàn)場安裝圖Fig.5 The closed and open position of the hatch

4 結論

對于高壓深水氣田半潛式生產儲油平臺,水下隔離閥(SSIV)、高完整性壓力保護系統(tǒng)(HIPPS)以及凝析油艙惰性氣體系統(tǒng)創(chuàng)新設計可極大地提高儲油平臺操作和生產的安全性。

1)水下隔離閥系統(tǒng)能對平臺及海底管道進行有效隔離,降低由于立管失效導致油氣泄漏引發(fā)的火災爆炸,確保人員、設施安全。

2)高完整性壓力保護系統(tǒng)(HIPPS)可替代傳統(tǒng)的機械式壓力釋放裝置,有效降低下游設施設計壓力,減少火炬排放量,起到節(jié)能減排目的。

3)針對世界首創(chuàng)的深水半潛式生產儲油平臺立柱儲油,凝析油艙惰性氣體系統(tǒng)創(chuàng)新設計(機械互鎖、特殊8字盲板)在保證凝析油儲存安全的同時,也從根本上解決了人員操作的安全問題。