風電齒輪箱高空換油系統的研究與分析

田野

吉林吉電新能源有限公司,中國·吉林 長春 130000

1 引言

伴隨著中國風電產業的快速發展,中國投入運行的機組已達近10萬臺,對如此巨大數量的風電機組正確維保成為風電各相關方共同的話題。而對于雙饋式風力發電機組,齒輪箱屬于風機的主傳動鏈部分,是關鍵性部件。其用途是將風輪在風力作用下所產生的動能傳遞給發電機,并通過齒輪箱齒輪副的增速作用使輸出軸的轉速提高到發電機發電所需的轉速。而齒輪箱潤滑油的清潔度對齒輪箱的使用效率和壽命有至關重要的影響。因此,對齒輪箱的潤滑管理尤其是齒輪箱的換油工作成為各風電運營商高度關注的重要內容。

以往風場多采用傳統的人工換油,該換油方式需要維護人員多次上下風機,運下廢油并運上新油,最后再加入風機齒輪箱。按照人工換油方式,更換一個風機齒輪箱油,需要4個人8小時連續作業,費時費力,并且換油不徹底,齒輪箱內留存廢油,導致新注入的齒輪油清潔度受到污染,換油效果會大打折扣[1]。

隨著技術進步,現今風場大多采用換油車高空換油系統,該換油方式一方面節約了人力物力,另一方面可去除風機齒輪箱內的廢油和雜質,使新油不再受到廢油污染,從而更好地保護風機設備,并且潤滑油的使用壽命會更長,也減少了采購潤滑油的費用。

因此,深入研究高空換油系統的原理、組成、功能等,對高空換油系統的正確使用以及其未來發展方向具有重要意義。

2 高空換油系統設計及組成

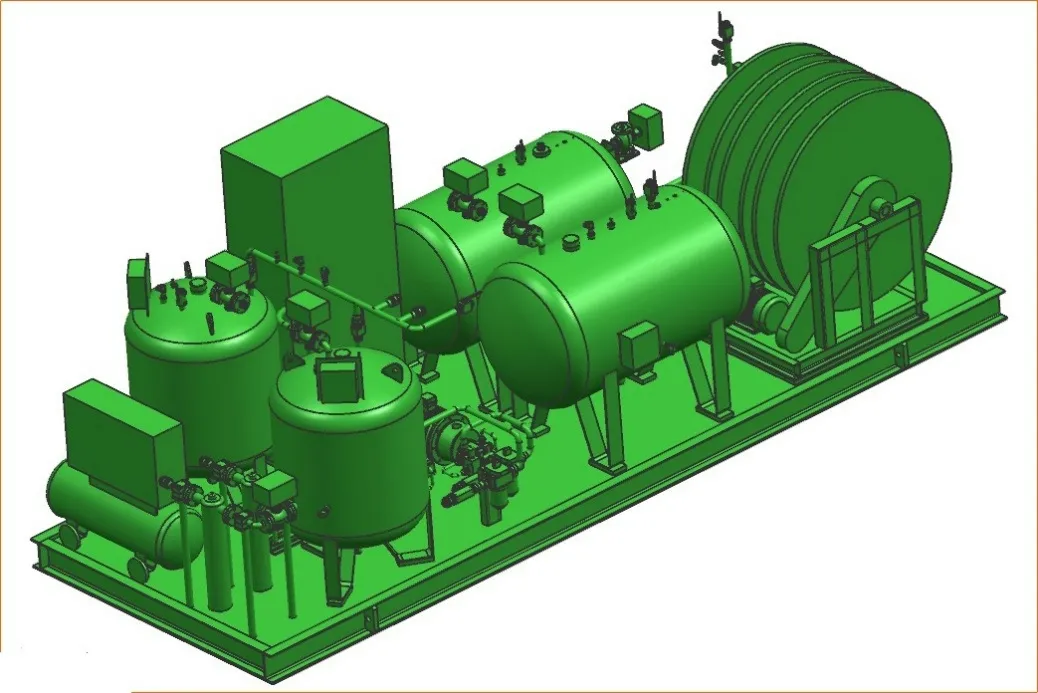

風電齒輪箱高空換油系統一般由排廢油系統、沖洗油系統、清洗油系統、新油系統、氣動輔助系統、膠管卷揚機、電控系統等組成,整體安裝于箱式貨車內。排廢油系統、沖洗油系統、清洗油系統、新油系統為高空換油系統的四大主功能部分,氣動輔助系統、電控系統、膠管卷揚機為輔助功能部分。換油系統結構如圖1所示,原理如圖2所示,現對其四大主功能分別予以介紹。

圖1 高空換油系統結構組成

圖2 高空換油系統原理

2.1 排廢油系統

排廢油系統主要為將齒輪箱內的廢油回收到廢油箱中。首先用氣動輔助系統中真空泵對廢油箱進行抽真空,之后利用氣壓和重力回收廢油,要求盡可能回收徹底。

2.2 沖洗油系統

由于排廢油系統無法徹底排空廢油,一定會留有殘余,加之齒輪箱內殘留的鐵屑雜質等,故需要對齒輪箱進行沖洗。沖洗時一般采用低黏度的潤滑油,這樣沖洗更徹底,鐵屑等雜質更容易被排出齒輪箱。

對沖洗油系統,最重要的是如何保證將沖洗油順利泵送到齒輪箱中,該問題同樣適用于清洗油系統和新油系統,只是泵送的介質不同而已。現以黏度最大的VG320齒輪箱潤滑油為例進行分析,同時假定系統流量25L/min,膠管長度100m。

將VG320潤滑油泵送到齒輪箱中主要考慮三部分阻力:一是油液泵送高度產生的靜壓力;二是油液泵送過程中的沿程損失;三是油液泵送過程中的局部損失。

2.2.1 油液泵送高度產生的靜壓力

式中:ρ——潤滑油密度,按20℃條件下,該值為899.9kg/m3。

g——重力加速度。

h——潤滑油需提升高度,按100m計算。

代入式(1),計算可得881902Pa,即靜壓力0.88MPa。

2.2.2 沿程損失

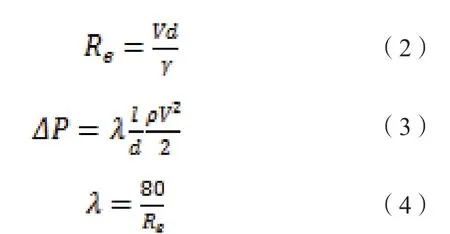

式(2)為雷諾數計算公式,式(3)為沿程壓力損失計算公式,式(4)為膠管中壓力損失因數計算公式

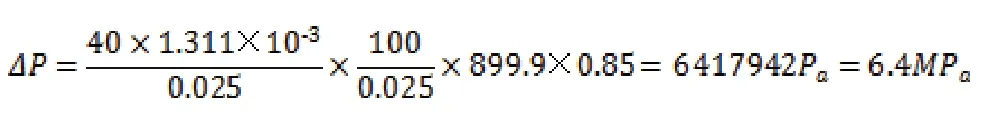

將式(2)(4)代入式(3)中可得:

V——膠管中潤滑油流速m/s。

d——膠管內徑m。

l——膠管長度m。

ρ——潤滑油密度kg/m3。

按流量25L/min計算,流速:

膠管內徑d=0.025m。

膠管長度l=100m。

潤滑油密度ρ=899.9kg/m3。

將上述數據代入式(5)可得:

即黏度損失6.4MPa。

2.2.3 局部損失

根據經驗參數,同時考慮VG320潤滑油粘度高,局部損失可按0.5MPa計算。

綜合上述三部分,系統需要克服的阻力即系統壓力為0.88+6.4+0.5=7.78MPa,留一定的安全系數,即系統壓力8.5MPa。

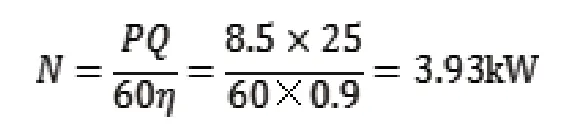

系統壓力8.5MPa,系統流量25L/min,對應的電機功率為:

也就是說選用4kW電機就可以將25L/min潤滑油泵送到高空齒輪箱中,該數據同樣適用于清洗油系統和新油系統。

2.3 清洗油系統

對齒輪箱沖洗過后,齒輪箱內會殘留部分的沖洗油。由于沖洗油多為低粘度的潤滑油,與齒輪箱VG320潤滑油不相容,故此時需要使用清洗油系統。通過清洗油系統將VG320潤滑油加注到高空齒輪箱中,對齒輪箱進行清洗,減少殘油,避免新油的二次污染。

對清洗油系統,最重要的依然是如何把潤滑油加注到高空齒輪箱中,其計算過程與沖洗油一致。

2.4 新油系統

新油系統用于對清洗合格的齒輪箱加注新潤滑油,從而完成更換潤滑油目的。理論上油桶內新潤滑油的污染度是不符合潤滑系統污染度要求,故加注新潤滑油時最好通過5μm或者精度更低的過濾器過濾,已達到加注的油品完全符合要求的目的。

對新油系統,最重要的依然是如何把潤滑油加注到高空齒輪箱中,其計算過程與沖洗油一致[2]。

2.5 系統特點

通過上述對高空換油系統設計、組成的深入研究,認識到高空換油系統采用四步換油,即抽廢油、沖洗、清洗、加注新油,其具有下述特點。

2.5.1 清潔可靠

高空換油系統采用四步換油,徹底清除雜質,降低殘油率,避免混油,保證加注到齒輪箱潤滑油的清潔度。

2.5.2 省時高效

高空換油系統采用自動化操作,大幅度減少勞動強度,同時節省換油時間。

2.5.3 封閉運行

高空換油系統為密閉式系統,減少泄漏,同時由于高空換油系統配有氣動輔助系統,提高了回廢油和加注新油的速度。

2.5.4 可過濾可加熱

高空換油系統配有過濾器和加熱器,可對潤滑油進行循環過濾和加熱,從而既能保證潤滑油的清潔度又能夠適應更多場合。

3 高空換油系統發展方向

近幾年由于風電齒輪箱高空換油系統的廣泛普及,較好解決了風電齒輪箱的換油問題,但隨著風電技術的快速發展,其已不能完美的滿足風場主的需求。結合筆者所在公司風場換油時產生的問題,筆者認為未來高空換油系統主要有下述幾個發展方向:

①目前高空換油系統多直接用于換油,但對于運行三四年的齒輪箱,其油品尚不需要更換,只需要經過多重過濾,去除油品中的水分和雜質即可,但目前高空換油系統尚不能滿足該項需求,即使能滿足,所需過濾時間過長,無使用價值。例如筆者所在公司所采購的換油系統,其過濾一遍一齒輪箱潤滑油(約400L)大概需要3h,而這僅僅只是過濾一遍。故對運行三四年的齒輪箱油品快速過濾是未來換油系統的一個發展方向。

②冬季時由于環境溫度低,潤滑油黏度高,換油時常發生吸油不暢,回油不順的現象,導致換油時間加長甚至無法換油,雖然目前換油系統都配有加熱器可對潤滑油進行加熱,但不足以滿足潤滑油溫度需求,在寒冷冬季換油系統仍然無法工作,嚴重影響使用效率。故冬季時換油系統如何保證順利工作也是未來換油系統的一個研究方向。

③與人工換油相比,高空換油系統雖然大幅度節省了人力物力,但換油的前期準備時間較長,加之四步換油過程所需的時間,更換一臺齒輪箱潤滑油依然需要數小時。故如何能最大化地減少換油時間,提高換油效率也是未來換油系統的一個發展方向[3]。

4 結論

論文針對風電齒輪箱換油問題,詳細介紹了目前應用較普遍的風電齒輪箱高空換油系統,深入研究其四步換油方式及其所具有的優勢,最后結合筆者所在公司換油系統使用過程中的問題,闡述了未來換油系統的發展方向。

通過上述分析,得出如下結論:

①風電齒輪箱高空換油系統相比人工換油,節省了大量人力物力,較好地解決了齒輪箱換油問題。

②風電齒輪箱高空換油系統采用四步換油,即排廢油、沖洗、清洗、加注新油。

③風電齒輪箱高空換油系統最重要的是如何把潤滑油加注到高空齒輪箱中,根據計算,4kW電機可以把25L/min流量的潤滑油加注到齒輪箱中。

④隨著風電技術的發展,高空換油系統未來應向加強過濾、提高換油效率等方向發展。