綜論3D打印混凝土:成型系統·可打印性能·流變性能·硬化性能·耐久性能·標準規范·工程應用

張云升 張宇 陳逸東

(1 東南大學材料科學與工程學院,江蘇 南京 211189;2 蘭州理工大學土木工程學院,甘肅 蘭州 730050)

0 前言

3D打印是20世紀80年代中期在全球快速發展的一門新興科學技術,是一種以數字模型文件為基礎,運用樹脂、金屬、水泥或陶瓷等作為“油墨”或粘合材料,通過逐層堆疊累積構造物體的快速成型方式。3D打印摒棄工廠生產線,也無需機械加工或模具,可在現場直接從計算機圖形數據中打印設計形狀的零部件,極大縮短了產品的研制周期,減少了材料浪費,顯著提高生產率(生產速度提高10倍以上)和降低生產成本,大幅度減少了所需勞動力數量。目前,3D打印在國防、航空航天、汽車、醫療、建筑、工業設計、珠寶等領域得到了發展與應用。3D打印已成為21世紀戰略性和先導性技術,其廣泛應用可大幅節約能源和資源,提高產品的加工精度和速度,改變制造業的生產方式,提升制造業的競爭力。2012年4月,英國《經濟學人》刊文稱,3D打印技術將與其他數字化生產模式一起推動第三次工業革命的實現[1]。美歐日等發達國家高度重視3D打印技術,已將其提升到國家戰略層面,并投入巨資進行開發研究[2]。

經過多年的發展,建筑3D打印在設備開發、水泥基打印材料研制、物理力學與耐久性能和工程應用研究等方面有了長足進步。為進一步推動3D打印混凝土(3D printed concrete,3DPC)在建筑領域的應用,本文從3DPC定義、發展歷程、成型系統、可打印性能、流變性能、硬化與耐久性能、標準規范與工程應用等方面,對3DPC的最新研究和前沿動態進行系統介紹。

1 3DPC及其發展歷程

3DPC實現了施工的免模板、快速化、自動化、靈活化、精細化,可便捷打印復雜建筑,同時具有綠色、環保、節能、節材及節約勞動力等特點,是一種改變傳統工藝的新型建造技術。

近年來,3D打印開始在建筑業嘗試使用。1997年美國學者Joseph Pegna提出一種適用于水泥基材料逐層累加并選擇性凝固的自由形態構件的建造方法[3]。2004年,美國南加州大學的B.Khoshnevis率先使用商品混凝土“打印”房屋,并實現自動化安裝房屋水管網。其設備由一個巨型的三維擠出機械構成,擠壓頭上使用齒輪傳動裝置,通過層層“增加”累積建造出內墻和外墻、門窗、水電空調管網,從而制造出建筑物[4](圖1)。該想法一經提出立即獲得美國軍方和國家自然科學基金(NSF)的大力支持和資助,研究成果一旦成熟,則意味著人們可以在基礎設施缺乏的偏遠地區迅速擁有永久性建筑,工程部隊利用大型運輸機將建筑打印機和混凝土油墨材料運送到位,建筑就能很快建成,軍事意義重大。此外,美國宇航局也正在資助嘗試使用3D打印在月球上建造建筑的技術。在歐洲,意大利發明家Enrico Dini設計出D-shape打印機,并開發出相應的打印油墨,其原理是打印機底部有數百噴嘴,可噴射出鎂質粘合物,在粘合物上噴撒砂石可逐漸鑄成石質固體,通過一層層粘合物和砂石的結合,最終形成石質建筑物[5](圖2)。

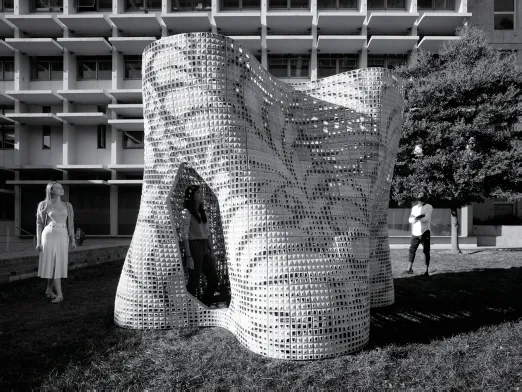

圖1 利用3D打印技術“打印”建筑物[4]Fig.1 “Printed” buildings by 3D printing technology[4]

圖2 Powder-based 3D打印石質建筑物[5]Fig.2 Powder-based 3D printed stone building[5]

2012年,英國拉夫堡大學的R.Buswell開發出高性能3D打印混凝土,打印了彎曲坐凳,并研究該打印混凝土的流變性能和硬化性能。結果表明,其流變學參數(靜態屈服應力)可打印范圍為0.3~0.9kPa,28 天抗壓強度約為91~102MPa,抗折強度約為13~16MPa。相比模鑄混凝土,其各項性能無顯著損失,并在某些性能上優于模鑄混凝土[6]。

從2016年開始,3D打印混凝土的相關研究迅速增多,各國相繼開發出可打印混凝土材料。法國學者N.Khalil[7]首次使用硫鋁酸鈣水泥制備可打印混凝土,其主要利用該水泥可快速硬化的原理,使打印后的混凝土層快速硬化以支撐連續層打印,且打印混凝土28天抗壓強度可達80MPa。

新加坡南洋理工大學的B.Panda[8]、澳大利亞斯威本科技大學Jay G.Sanjayan團隊[9-11]以及河北工業大學馬國偉團隊[12-13]和中國建筑技術中心[14]幾乎同時開發出地聚合物-3DPC。此外,中國礦業大學王棟民[41]也開發出地聚合物-3DPC,并研究了Si/Na對該3DPC的擠出性和建造性的影響,結果表明,高Si/Na會顯著降低漿體的粘度和屈服應力,而低Si/Na會促進漿體的結構重建;相比普通混凝土,該混凝土具備諸多優點,如主要原材料生產能耗低、CO2排放低、地聚合物混凝土硬化后強度高于普通混凝土、4h強度發展可達28天強度的70%等;該打印混凝土28天抗壓強度可達40MPa,抗折強度可達7MPa。

同濟大學肖建莊團隊[15]開發出3D打印再生骨料混凝土,其利用建筑廢棄物作為3D打印混凝土骨料,實現將廢物利用與3D打印混凝土技術相結合,且已成功應用于打印一棟變電站。

東南大學張云升團隊自2016年開始系統研究硅酸鹽水泥基3D打印裝備和油墨材料,先后設計開發出大型混凝土3D打印機和具有高觸變性的3D打印砂漿及含粗骨料混凝土油墨材料[16],該3D打印材料28天抗壓強度可達60MPa,收縮與普通模鑄混凝土無顯著差別;此外,還研究了3D打印混凝土的流變學行為、力學性能、變形性能和耐久性能。

綜上可知,3D打印建筑是未來建筑業的一次重大革命,混凝土油墨是3D打印建筑所必需的大宗材料,研發可用于3D打印的混凝土油墨材料對于推廣應用3D打印建筑具有重要意義。目前,國際水泥混凝土學界已對此開始了探索性研究,但尚屬初步階段。

2 3DPC成型系統

目前,3DPC的施工技術有兩種,一種是Powder-based 3DPC技術,另一種是Extrusion-based 3DPC技術。由于后者在實際施工中應用更廣泛,本文主要針對后者成型系統進行闡述。

早前,B.Khoshnevis[4,17]開發出輪廓打印工藝,其3DPC成型系統主要包括電腦控制系統、軟件設計程序和3D打印機,并在打印噴頭處設計出刮刀器以建造出特定形狀的混凝土構件,該工藝打印的建筑物無需后期構件表面修正即可實現構件表面完整。C.Gosselin等[18]開發出的3DPC成型系統包含五個部分:軟件設計、控制器、六軸機械臂打印機、攪拌和泵送系統以及實時監測系統,該成型系統的優勢在于完全實現施工的自動化和打印的精確控制。B.Panda等[19-21]研究的3DPC成型系統主要包括軟件數字模型和G-代碼生成系統、控制器、混凝土泵機和打印機,并使用該系統成功開發出地聚合物-3DPC,且實現大型混凝土建筑的打印。A.Perrot等[22-23]研究的3DPC成型系統主要包括六軸機械臂、擠出噴嘴、流速感應器、混凝土泵機和控制器,并通過該成型系統開發出earth-based 3DPC。V.Vaitkevicius等[24]研究的成型系統主要是混凝土3D打印機,包括攪拌器、軟件控制、鏈條傳送和電機驅動系統、鋼框架以及打印噴頭,并通過該系統成功進行了混凝土3D打印,對該可打印混凝土的早期性能進行了研究。C.Menna等[25]采用了一種BigDelta WASP 3DPC成型系統,該成型系統主要是軟件控制和3D打印機,該3D打印機的打印區域為三角形,每邊約4.0m,打印頭由三個支架支撐,支架的末端沿三個垂直支柱移動,不同于機械臂和坐標系打印機,該打印機內部為中空,完全由三個支架連接著打印噴頭,打印的自由度顯著提升。R.J.M.Wolfs[26-27]的試驗成型系統包括四軸龍門架支撐鋼架、數控系統、攪拌機和混凝土泵機等,該系統打印機成功打印出了世界第一座裝配式3D打印自行車橋。

馬國偉等[28]試驗的成型系統主要包括電腦控制系統、鋼架、V-型儲存箱、運動滑軸、移動平臺、攪拌葉片和驅動電機、實時監測機制等,并使用該成型系統成功打印出混凝土裝配式構件,實現3D打印技術與裝配式技術結合。張云升等[16]使用的3DPC成型系統主要由設計軟件、切片軟件以及3D打印控制系統組成,且3D打印控制系統由打印系統和控制系統一體組成,大大簡化了3DPC成型系統。

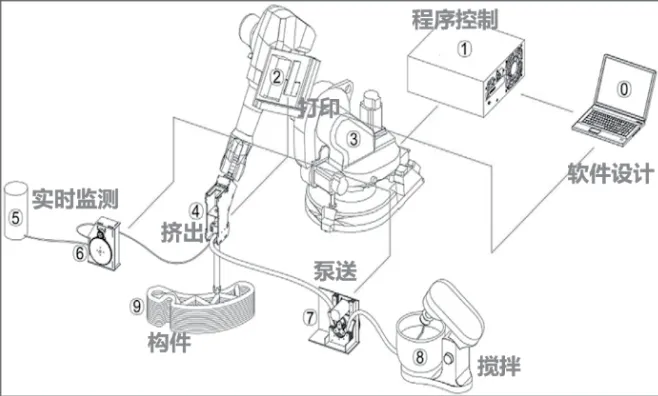

綜上,Extrusion-based 3DPC技術的工作原理是將攪拌好的可打印混凝土材料通過泵送系統輸送到打印噴頭中,隨后打印噴頭在控制系統的操控下完成混凝土構件打印。其成型系統(圖3)可總結為以下五個部分:1)軟件設計:通過三維軟件設計待打印構件計算機模型,并進行二維切片;2)控制系統:接收軟件設計端的待打印混凝土構件二維切片模型,并控制打印系統中打印噴頭的行走路徑;3)打印系統:接收控制系統路徑行走指令,并擠出可打印混凝土材料;4)攪拌和泵送系統:將按特定組成設計的混凝土材料組分攪拌完成,并通過混凝土泵泵送至打印噴頭;5)實時監測系統:實時監測打印噴頭處可打印混凝土材料的輸送量,并將實時信息傳送至泵送系統,以保證混凝土打印時擠出不堵塞和打印的連續。

圖3 3DPC成型系統[18]Fig.3 3DPC molding system[18]

3 3DPC可打印性能

隨著3DPC技術的快速發展和應用范圍的不斷拓展,其優勢備受關注,各國學者進行了初期研究。我國建筑行業也意識到3D打印的重要性及其廣闊的應用前景,開始了試驗研究,并進行了一些工程應用,但目前還主要集中在3D打印建筑的結構設計、數據文件和混凝土3D打印機研發方面,迫切需要研發適于大型建筑3D打印用的混凝土油墨材料。

混凝土作為建筑3D打印的關鍵油墨材料,需滿足特定的可打印性能指標。T.T.Le等[6,29]對3DPC的可打印性規定包括混凝土的擠出性、工作性、有效時間和建造性,并測試了混凝土可打印性參數,采用混凝土層有效擠出長度作為擠出性參數,流變學參數屈服應力作為工作性和有效時間參數,以及垂直擠出層數作為建造性參數。馬國偉等[12-13]也對混凝土可打印性進行了定義,認為混凝土的可打印性包括擠出性、建造性、有效時間和流動性,采用擠出混凝土層的寬度及表面撕裂狀態作為擠出性參數,而以擠出混凝土層斷裂時間作為有效時間,建造性是以擠出打印混凝土垂直層高作為指標,混凝土流動性則是采用跳桌以及坍落度試驗作為指標。

本文根據已有研究提出了衡量3D打印混凝土的可打印性能的三個關鍵技術指標和對應的測試方法。

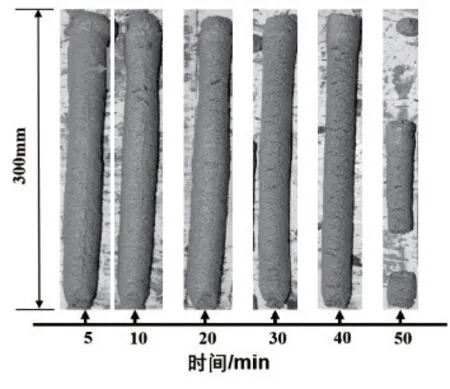

1)擠出性。擠出性指保證可打印混凝土在打印噴頭處擠出時不撕裂和不中斷的能力。測試方法為:控制打印噴頭螺桿擠出速度為20r/min,擠出300mm長的混凝土層,分割10段測試其寬度并取平均值,將擠出混凝土層明顯撕裂或中斷時的寬度值確定為該可打印混凝土的擠出性值。見圖4。

圖4 3DPC擠出性測試Fig.4 Test on extrudability of 3DPC

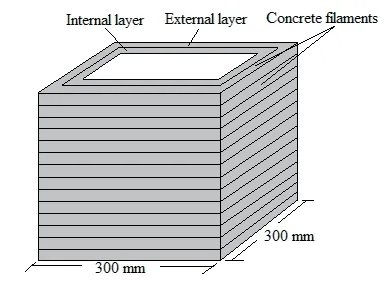

2)支撐性。支撐性指打印混凝土層支撐連續打印層荷載而不變形或垮塌的能力。3DPC不僅要能擠出,更要具備連續打印的能力。支撐性是表征3DPC支撐其自重的連續打印能力。測試方法為:設計以底面內邊長為300mm×300mm的內外雙層打印混凝土層,沿Z軸方向逐層連續垂直打印,當打印基體出現明顯變形或塌陷時,將此時打印混凝土層的層高定義為該3D打印混凝土的支撐能力值。見圖5。

圖5 3DPC擠出層Fig.5 3DPC extrusion layers

3)流動性。流動性是保證打印混凝土在輸送系統內易于輸送和擠出的控制指標。3DPC的流動性是決定該可打印混凝土是否能通過泵送系統輸送和打印噴頭擠出以及支撐自重連續打印的關鍵因素。根據擠出和支撐性能測試結果,確定可打印混凝土的流動性范圍。可通過跳桌試驗測試3D打印混凝土的流動性,以擴展度值的大小反映該可打印混凝土流動性的大小,如圖6。

圖6 3DPC流動性測試Fig.6 Test of 3DPC f lowability

4 3DPC材料流變性能

混凝土流變學是研究混凝土拌合物在荷載作用下應力-應變關系及其隨時間變化規律的科學,流變曲線(剪切速率-剪切應力曲線)是分析與表征材料流變性能的重要依據,而混凝土流變性能的研究是混凝土工作性研究的自然延伸和發展。根據不同流變性能,流體可分為牛頓流體和非牛頓流體。新拌水泥漿、砂漿和混凝土是一種多相多組分混合物,表現出復雜的非牛頓流體特征。目前,研究水泥、砂漿或混凝土流變性能的流體模型主要有以下幾種[30-33]。

1)Bingham(賓漢姆)模型

眾多學者認為新拌水泥漿、砂漿以及混凝土可視為塑性流體,采用Bingham流體模型進行分析。Bingham模型認為剪應力τ超過臨界值τ0時后漿體開始流動,且應變梯度隨應力增量(τ-τ0)成線性增長。模型的經典形式為:

式中:

τ—施加的剪應力,Pa;

—應變梯度,s-1;

τ0—屈服應力,Pa;

μ—塑性粘度,Pa·s。

2)修正Bingham模型

實際測試中發現,低剪切速率時水泥混凝土漿體的應力-應變曲線有時并非線性關系。為了修正低速階段的曲線,在Bingham模型中引入一個二次項c2,得到修正的Bingham模型:

式中,c—修正系數。

3)Casson(卡森)模型

Casson流體基于以下兩點假設:①固體顆粒懸浮于牛頓流體中時,粒子間具有相互作用的引力;②當剪切應力較小時,這些顆粒可聚集成剛性桿,桿的長度隨剪切應力成反比減小。Casson從理論上推導了如下的經驗公式:

式中,μ∞—極限粘度,Pa·s。

4)Herschel-Bulkley(赫切爾-巴爾克)模型

有研究表明,新拌水泥漿、砂漿以及混凝土有時會表現出假塑性或腫脹流體的特性,此時剪切應力-應變曲線采用Herschel-Bulkley模型分析會更準確。Herschel-Bulkley模型認為剪應力τ超過臨界值τ0時后開始流動,且應變梯度隨應力增量(τ-τ0)成冪律增加:

式中:

m—稠度系數,Pa·sn;

n—流變行為指數。

Herschel-Bulkley模型中,屈服應力τ0、稠度系數m和流變行為指數n是表征流體流變行為的重要參數,但對于塑性粘度μ,公式無法直接給出。Ferraris和de Larrard[7]通過大量的試驗研究,推導了如下的經驗公式:

式中,—流變測試過程中的最大剪切速率。

在國外,T.T.Le等[28]在最初研究中發現屈服應力可以更好反應3DPC的可打印性能。N.Roussel[34]研究了3DPC的屈服應力、粘度、彈性模量、臨界應變和結構重建速率之間的關系,并認為3DPC的擠出和累積建造行為與材料的彈性模量、臨界應變及結構重建密切相關。馬國偉等[13,28]在研究3DPC的流變性能時從理論上分析了3DPC的材料屈服應力和結構重建性能,認為材料屈服應力的演變和結構重建速率顯著影響混凝土構件打印時的建造性能。D.Marchon等[35]研究了摻多種外加劑的3DPC的流變和水化性能,通過對比屈服應力、粘度和觸變的變化,確定了結構重建速率與材料的水化反應的密切關系,并認為3DPC材料在設計時應考慮外加劑對水化反應的影響。Y.Weng等[36]利用Fuller Thompson理論和Marson-Percy模型研究顆粒級配對3DPC的流變性能的影響,通過對比賓漢姆模型下的動態或靜態屈服應力和塑性粘度發現,連續級配的3DPC具有更高的動態或靜態屈服應力以及較低的塑性粘度,且連續、合理的級配下的3DPC能打印出更高的混凝土層,并鮮有塌陷或撕裂。Paul等[37]研究了地聚合物-3DPC的流變性能,認為3DPC的觸變性能對混凝土的打印有顯著影響,更高的屈服應力和更低的粘度有利于打印混凝土的擠出以及保持擠出后的形狀穩定。

在國內,鮮有相關3DPC混凝土流變性能的研究報道。張云升團隊系統研究了觸變劑、纖維、粗細集料、水膠比、礦物摻合料等關鍵材料參數對3DPC的流變性能的影響規律,發現可打印混凝土的靜態屈服應力是影響3DPC擠出性、支撐性和流動性的最關鍵因素,并提出了高觸變性3DPC混凝土材料組成設計方法。陳明旭等[42]研究了緩凝劑、硅藻土等外加組分對硫鋁酸鹽水泥基-3DPC的流變性能影響,結果表明,緩凝劑的加入可顯著改善3DPC的可打印性,硅藻土的摻入使得打印混凝土層變形可降低10%。濟南大學蘆令超團隊[53]研究了酒石酸對3D打印硫鋁酸鹽水泥基材料凝結及流變性能的影響,研究表明,酒石酸在延緩3D打印硫鋁酸鹽水泥漿體凝結時間的同時,具有降低其塑性粘度和屈服應力的作用。

總之,關于3DPC拌合物流變性能的研究主要集中在流動性能,通過研發新型外加劑、使用不同功能的礦物摻合料、優選和優化粗細集料和混凝土配合比來提高新拌混凝土的流動性能,使之在打印噴頭中容易流動和擠出,既有良好的流動性能,又有寬域的支撐性能,且強度發展快。已有的用來提升傳統混凝土流變性能的方法并不適于3DPC的設計與制備,需另辟蹊徑,建立全新的基于流變學的混凝土組成設計方法,研究兼具良好擠出性、支撐性和流動性的混凝土的制備方法,探索新型混凝土工作性能,并揭示組分之間的作用機理和微結構特征,這對于3DPC的設計與制備具有重要的理論意義和實用價值。

5 3DPC硬化性能

5.1 各向異性

傳統混凝土建筑是經一體化澆筑振搗密實后建成,在結構受力上顯現出各向同性的特征。3DPC建筑是混凝土被擠出層層堆疊而成,雖在某種程度上可減少材料浪費,節省施工時間,節約勞動力,然而其層疊施工工藝會導致打印混凝土層間出現縫隙,從而造成打印建筑物在不同方向上出現受力大小的不同。層間縫隙的存在是3DPC建筑呈現各向異性的根本原因。

T.T.Le 等[6]打印出350×350×120mm3和500×350×120mm3大型混凝土構件,通過取芯切割后研究了高性能3DPC的力學強度,結果表明,3DPC具有顯著的各向異性特征,28天抗壓強度最高可達102MPa,然而相比模鑄混凝土,其抗壓強度損失了7.3%~18.2%,并認為該強度的降低是因打印混凝土層間縫隙的存在而導致的。B.Panda等[37]亦打印出大型混凝土構件,并測試其力學強度,研究發現,3DPC具有明顯的強度定向性行為,即3DPC的各向異性與層沉積工藝有關,打印方向對該性能有顯著影響,且認為3D打印工藝可創造出固有的層間縫隙,該縫隙使得3DPC建筑物的承載力顯著降低和呈現明顯的各向異性特征,3DPC建筑物的承載力受可打印混凝土的新拌性能、打印間隔及打印方向的影響,而打印方向的調整是造成各向異性產生的原因之一。張宇等[16]研究3DPC力學強度發現,層間粘結強度對各向異性有顯著影響,層間粘結強度的大小受層施工間隔時間影響。M.Hambach等[39]研究了纖維增強3DPC,認為纖維在擠出工藝下會定向分布,這使得其在垂直于纖維方向上的強度顯著增加,即纖維的定向分布對3DPC建筑物的各向異性有顯著影響。馬國偉等[13]研究了不同齡期的3DPC力學強度,發現層間縫隙的存在使得3DPC的強度比模鑄混凝土低至約30%,也是造成3DPC各向異性的原因。劉致遠等[52]采用了十字交叉法進行了關于3D打印水泥凈漿層間拉伸強度及層間剪切強度的測試,并認為其中不存在直接拉伸法所具有的受力偏心問題。

綜上所述,3DPC技術特有的層疊施工技術使得其存在擠出混凝土層間縫隙,這導致打印混凝土在不同方向上受力大小不同,即各向異性是3DPC的一種固有屬性。在實際建筑物中,各向異性特征應受關注。減少打印混凝土建筑物各向異性或改善其層間界面結合性能將是未來研究的重點。

5.2 干燥收縮

收縮是混凝土的固有屬性。混凝土在干燥情況下失水通常會出現收縮進而導致開裂,開裂會進一步加速水分的散失,使得混凝土開裂繼續惡化,最終使得混凝土承載能力和耐久性降低,導致失效。因此,混凝土收縮是檢測其是否符合實際工程應用要求的關鍵指標。

目前,關于3DPC構件的收縮性能研究報道較少。T.T.Le等[6]對比研究了3DPC和噴射混凝土的收縮變化,結果發現,3DPC的收縮值顯著小于噴射混凝土,且相比于養護在氣候室(20℃,60%相對濕度)和覆蓋濕抹布,保水條件養護時收縮值最小。本文通過對比3DPC和模鑄混凝土,研究了在氣候室(20℃,60%相對濕度)條件下的收縮,結果表明,3DPC的早期收縮值大于同配比的模鑄混凝土,而長期(大于150d)收縮值小于模鑄混凝土,這可能是因為打印混凝土構件需要較長時間,該時間內打印混凝土構件由于不能覆蓋養護導致大量水分散失,而模鑄混凝土在攪拌完成后即進行覆膜養護,早期水分散失較少。在后期氣候室中測試時,保留在模鑄混凝土中的水分散失較打印混凝土多,因此模鑄混凝土的長期收縮值大于打印混凝土。總之,3DPC的收縮變化對于實際工程應用意義重大。此外,由于3DPC的層疊施工特點,打印時造成的水分散失不可避免,施工工藝造成的縫隙也會使得水分散失增強,其各向異性亦會顯著影響3DPC的收縮。

6 3DPC耐久性能

目前,學術界尚未有相關文獻衡量3DPC的耐久性。本文考慮到3DPC可能用于嚴酷環境,故在參照GB/T 50082-2009《普通混凝土長期性能和耐久性能試驗方法標準》下進行了打印混凝土的相關耐久性試驗。主要考慮因素包括:

1)抗凍融循環能力。其用凍融循環的動彈性模量之比和質量損失率來表示。本文通過對比打印混凝土和模鑄混凝土在相同試驗環境下抗凍融侵蝕發現:隨著凍融循環次數的增加(大于200次),打印混凝土表現出更低的動彈性模量,這可能是由于其內部存在較多層間縫隙,導致凍融腐蝕不只從表面開始,也在內部同時進行,而模鑄混凝土更多的是從表面開始腐蝕;隨著凍融循環次數的增加,打印混凝土的質量損失較模鑄混凝土小,這可能是因為打印混凝土層經由打印噴頭強力擠出,使得混凝土層更加密實,且試件內部的腐蝕產物由于被封閉無法流出。

2)氯鹽腐蝕。氯鹽會嚴重腐蝕鋼筋,大大降低鋼筋混凝土構件力學性能,這是混凝土破壞的常見途徑。考慮到3DPC構件在未來必須配筋,其層間縫隙會是主要擴散路徑,氯鹽擴散較模鑄混凝土會較快進行,更易腐蝕鋼筋。借助氯鹽擴散速率與鋼筋腐蝕速率正相關可計算鋼筋腐蝕速率。本文對比研究了模鑄混凝土和打印混凝土的RCM試驗,結果表明,打印混凝土因其層間縫隙的存在,使得氯離子滲透深度較模鑄混凝土明顯。因此,考慮到打印混凝土未來配筋,必須做好鋼筋防護,增強其抗氯鹽侵蝕能力。

3)抗硫酸鹽腐蝕。硫酸鹽腐蝕原理是在硫酸鹽腐蝕溶液中,SO42-與混凝土中水化產物反應生成AFt和CaSO4等易吸水膨脹產物,導致混凝土膨脹開裂,進而使得結構承載力降低,甚至失效。本文通過對比模鑄混凝土和打印混凝土在干濕循環狀態下的抗硫酸鹽侵蝕試驗(150次循環)發現,層間縫隙的存在使得打印混凝土抗硫酸鹽侵蝕能力較模鑄混凝土強,這可能是因為層間縫隙的存在為鈣釩石的生長提供了額外空間,導致打印混凝土中鈣釩石膨脹引起破壞的時間延長。

上述3DPC數據均在實驗室環境中獲得,目前還沒有3D打印混凝土在嚴酷環境長期服役的數據可參考。鑒于3DPC在房屋建筑、橋梁、景觀園藝等領域具有廣闊的工程應用前景,有必要開展關于3DPC在嚴酷環境條件下的耐久性研究,包括揭示鋼筋銹蝕對3DPC構件的影響機理,以及確定3DPC可抵御的自然環境中有害離子濃度的極限等,這些都將是對3DPC結構進行準確壽命預測需要解決的重要問題。

7 摻粗骨料3DPC研究

以水泥凈漿或砂漿為可打印油墨的3DPC目前相對成熟,在實際工程中亦有應用,而對于摻粗骨料的3DPC的研究鮮有報道。將粗骨料加入3D打印油墨中作為骨架,可提高打印混凝土剛度和強度,抑制收縮開裂,降低水泥用量,降低材料成本等,有利于3DPC在建筑領域的應用。然而,摻入粗骨料后,內部骨料之間的機械咬合及骨料與打印噴頭內壁之間的摩擦可能導致打印噴頭擠出阻力增加,甚至堵塞。試驗中發現,采用水泥凈漿或砂漿3D打印機很難擠出摻粗骨料混凝土,且極可能造成打印中斷、噴頭堵塞或打印構件外觀嚴重撕裂等。因此,迫切需要開發出適合打印的摻粗骨料的3DPC以及打印機器。

Todd.S等[40]嘗試使用水泥凈漿或砂漿3D打印機打印摻粗骨料混凝土,試驗發現,3D打印機出現擠出中斷、堵塞現象,擠出流量嚴重不足,打印不連續,打印產品外觀極差,這都是粗骨料含量較高造成的。G.C.Ji等[15]開發出一種打印商品混凝土的3D打印機,并成功打印出移動變電站,其發現高強度等級的混凝土,即粗骨料含量較低而膠凝材料相對較多時,易于實現摻粗骨料3DPC在建筑中的應用。

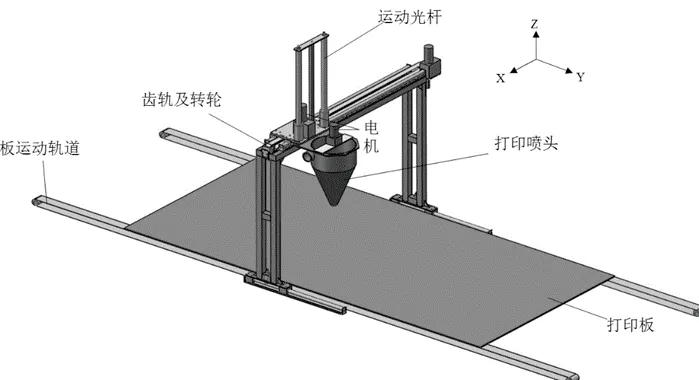

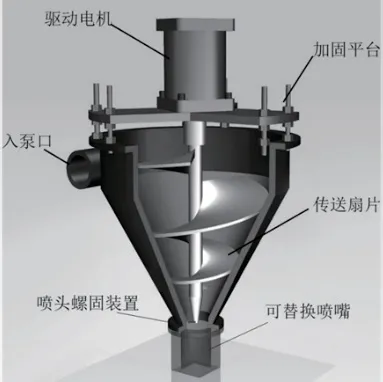

本文設計與開發了一種專門適用于含粗骨料混凝土的3D打印機(專利申請號:201911098949.9),整機結構如圖7。其運行特點在于,Y方向打印板在電機控制下可自行前后運動,從而大幅提高可打印的混凝土構件跨徑。圖8展示了新型混凝土打印噴頭,與單純依靠螺桿擠壓力進行出料的原理不同,該噴頭的工作原理可概括為:始端大槳葉傳送防堵,終端小槳葉攪拌促流。由于含粗骨料的混凝土易在料筒與螺旋葉片的間隙出現堵塞,因此料筒下部的攪拌葉片需要與料筒隔開一定的距離。為使含粗骨料的混凝土能順利打印,首先采用位于料筒內上端傳送葉片完成混凝土向下部的傳送,再利用料筒下部葉片的攪拌作用使混凝土由固態轉為流態,從而使得混凝土在自重與攪拌力共同作用下流出噴嘴,最終形成一定形狀的打印層結構。此外,可通過替換噴嘴的方式進行各類形狀的層結構打印構建。

圖7 摻粗骨料混凝土3D打印機Fig.7 3D printer for concrete with coarse aggregate

圖8 摻粗骨料3DPC打印噴頭剖面圖Fig.8 Sectional view of 3DPC print head for concrete with coarse aggregate

采用上述混凝土3D打印機,基于調節水泥漿體與骨料總量比值以及優化粗骨料級配的思想,東南大學成功研制出具有良好打印性能與力學性能的帶粗骨料的3D打印混凝土油墨材料,粗骨料最大粒徑30mm,粗骨料質量摻量可達總量的42%。通過改進后的跳桌試驗對其初期流動性進行測試,所得流動度范圍與目前砂漿油墨材料的試驗數據基本一致,這意味著其具有與砂漿幾乎相同的流動性能,有利于3D打印時的運輸與出料,且可以在打印時保持層間無宏觀缺陷,具有良好的可建造性。其硬化后28d抗壓強度可達60MPa,滿足建筑工程的混凝土強度要求。目前,正在探索性研究利用此種混凝土進行梁柱構件打印。

8 3DPC相關規范與工程應用

8.1 標準規范

3DPC建筑在實際工程中得到了示范應用,相關標準、規范和指南也正在制定中。

在國外,2016年國際材料與結構研究實驗聯合會(RILEM)成立了TC276-DFC:Digital fabrication with cement-based materials技術委員會[41],從事建筑3D打印研究與相關標準起草工作。美國混凝土學會(ACI)成立了TC564-3D Printing with Cementitious Materials技術委員會[42],報告有關3D打印或無機水泥基材料增材制造方面的研究,以及起草評價3D打印材料與技術方面的規程指南。2018年,美國材料實驗協會(ASTM)發布了關于增材制造的設計和要求準則,其2020年12月舉辦關于增材制造用水泥和混凝土標準制定研討會,以期將增材制造中的測試方法標準化。

在國內,正在編制的3DPC標準規范有4項:1)中國建筑技術中心主編中國工程建設標準化協會標準《混凝土3D打印技術規程》,介紹了打印材料、打印設備、質量檢驗等相關技術規程;2)東南大學主編混凝土制品協會標準《3D打印混凝土基本力學性能試驗方法》,制定3D打印混凝土抗壓強度、抗折強度、層間結合強度、劈拉強度、抗拉強度和彈性模量等基本力學性能試驗方法;3)河北工業大學主編混凝土制品協會標準《3D打印混凝土材料性能試驗方法》,制定3D打印混凝土流動性能、擠出性能、建造性能、有效時間等可打印性能試驗方法;4)中國建筑材料科學研究總院主編建材行業標準《3D打印水泥基材料界面結合強度試驗方法》,制定3D打印水泥基材料層間界面結合強度試驗方法。通過編制3DPC標準規范,旨在為3DPC技術在土木工程領域的推廣應用提供科學指導。

8.2 工程應用

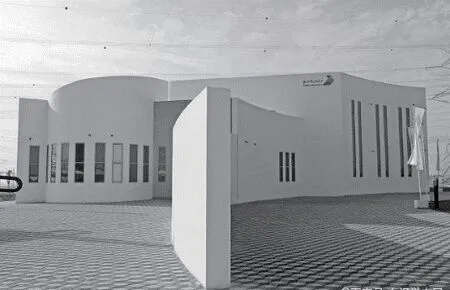

在國外[43-47],3DPC建筑問世較早。美國3D 混凝土房屋打印機開發商Andrey Rudenko在明尼蘇達州建成世界首個3D打印城堡,其光滑的線條設計與精致的細節為3D打印構筑物建造提供了良好示范。歐洲Apis Cor 3D打印公司于2019年12月完成了一座迪拜3D打印辦公大樓,如圖9所示,其通過極坐標系混凝土3D打印機打印出該建筑,據施工人員稱,現場只有三名Apis Cor的工人負責操作機器,整個項目僅花了三周時間。此外,還有美國3D打印房屋和軍營,俄羅斯3D打印房屋,西班牙3D打印步行橋以及荷蘭3D打印村落和步行橋等。

圖9 迪拜3D打印辦公樓Fig.9 3D printed offi ce building in Dubai

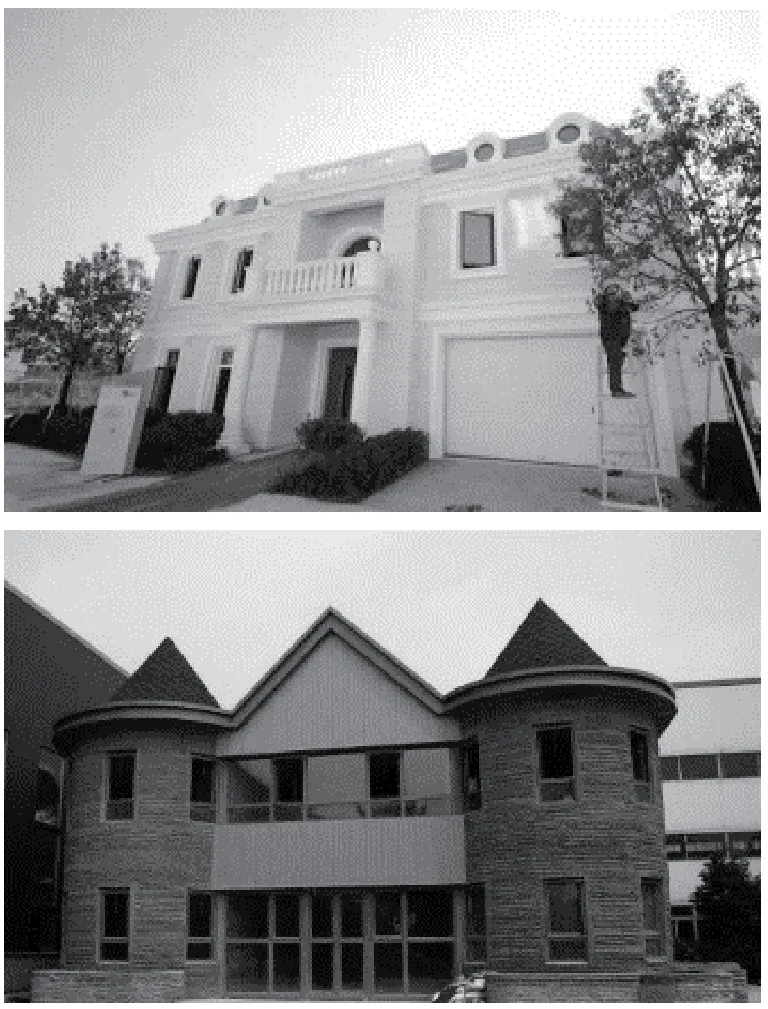

在國內[48-51],2013年上海盈創科技有限公司打印出3D打印別墅和一棟6層居民樓。之后北京華商騰達工貿有限公司打印出400m2城堡雙層別墅,如圖10所示,為我國3D打印建筑應用于實際工程提供了經驗。

圖10 蘇州和北京3D打印別墅Fig.10 3D printed villas in Suzhou and Beijing

2019年11月,中國建筑第二工程局有限公司成功開發了原位3DPC打印技術,并建造了一棟7.2m高的雙層辦公樓,是世界首例原位3D打印雙層示范建筑,如圖11所示。與以往的3D打印建筑相比,其優勢在于直接在地基上進行墻體打印,無需二次拼裝,整體成本較傳統建造方式相比更是減少了30%~50%。

圖11 3D原位打印示范建筑Fig.11 3D in-situ printing demonstration building

2019年1月,由清華大學徐衛國團隊設計研發的3DPC步行橋在上海落成,如圖12所示,工程采用兩臺機器臂3D打印系統,共用450h打印完成全部混凝土構件,該步行橋的建成為3D打印技術從研發到實際工程應用做出了良好示范,同時也突出了3D打印技術在曲線結構制造上的巨大優勢。

圖12 3DPC步行橋Fig.12 3DPC pedestrian bridge

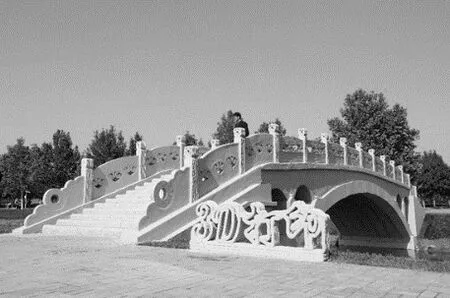

2019年10月,河北工業大學馬國偉團隊設計并打印出一座裝配式3D打印“趙州橋”(圖13),其主拱采用3D打印外輪廓、內部放置鋼筋籠后澆筑混凝土相結合方式,而腹拱、橫墻、擋墻等均為3D打印混凝土。該橋是目前世界上單拱跨度最長(18.04m)、橋梁總長最長(28.10m)、規模最大(橋寬4.20m)的3D打印步行橋,對于促進我國建筑行業向綠色化、工業化、智能化發展具有重要示范意義。

圖13 裝配式3D打印趙州橋Fig.13 Assembled 3D Printing Zhaozhou Bridge

總之,3DPC技術既能解決常規施工方法自由度較低的缺點,又可以采用預制構件二次拼裝的方式,從而達到縮短工期、降低建筑成本、減少資源浪費的優勢,對于土木工程領域的未來發展戰略具有巨大的潛力。

9 結語

自20世紀90年代末提出水泥基3D打印材料概念以來,建筑3D打印從最開始單純追求可打印性和基本力學強度,到考慮耐久性、環保性、可持續性,再到兼顧配筋可行性、施工便利性,其研究取得了迅速發展,成為建筑領域研究開發的一大熱點。本文認為3DPC未來有以下幾個主要的發展方向:

1)摻粗骨料3DPC材料的研發

水泥凈漿或砂漿3D打印材料日趨成熟,但由于其成本高、剛度低、易收縮開裂、水化熱大,且對外加劑和砂的質量要求高,難以進行大規模工程應用,同時,我國房屋建筑行業更側重于采用混凝土材料而非砂漿進行建設,因此,如何能在滿足3D打印要求的基礎上開發出符合工程建設要求的摻粗骨料3DPC,對于大規模推廣3D打印技術在建筑行業中的應用至關重要。

2)大型建筑3D打印裝備的開發

目前,國際上推行的3D打印建筑往往側重于藝術性、示范性建筑。為實現3D打印技術在工業與民用建筑中得到廣泛應用從而改變現有生產方式,亟需更加高效的大型建筑3D打印裝備。研發原位打印工藝、建筑級3D打印機是將3D打印技術應用于實際工程的關鍵。此外,結合人工智能、大數據、云計算和5G技術等開發大型多功能自動化建筑級3D打印機,將有利于實現3DPC技術在建筑行業中的改革。

3)合理的建筑3D打印設計與配筋

鋼筋混凝土建筑在土木工程中是常規使用及安全性的可靠保證。為發揮3D打印技術在建筑結構上的優勢,進一步滿足我國現行建筑規范要求,關于3DPC與鋼筋及網片聯合使用下的適于3D打印的建筑設計方法研究勢在必行,而如何克服3D打印混凝土過程中難以直接配筋,尤其是縱向配筋問題,或采用何種方式間接實現3D打印鋼筋混凝土結構將至關重要。

4)3D打印混凝土標準規范的制定

國際上正在積極編制有關建筑3D打印的相關標準規范,但對于統一定義打印方式、測試方法,尤其是摻粗骨料混凝土新拌性能和硬化后的性能測試方法,尚未進行編制。因此,為進一步推動3D打印技術在建筑行業的發展和推廣,制訂建筑3DPC標準和規范,對于建筑3D打印科學化發展至關重要。

建筑3D打印技術發展充滿機遇與挑戰。其作為一門新興技術,發展前景廣闊。3D打印技術在建筑行業中的發展需要同時建立在打印設備的研發、打印油墨的配制、打印構件的設計、打印人員的培訓等基礎上,因此需要設備工程師、材料工程師、結構工程師和建筑設計師的通力合作。