新型旋浮吹煉爐的設計及應用

李 棟

(中國恩菲工程技術有限公司,北京 100038)

0 引言

2015年投產的河南中原黃金冶煉廠整體搬遷升級改造工程,以銅作為載體富集金、銀等貴金屬,即冶煉常說的“造锍捕金”,設計年處理含銅及貴金屬原料150萬t,分兩期實現,其火法冶煉工藝創新性地選擇了底吹熔煉、旋浮吹煉、回轉陽極精煉的組合形式,其中旋浮吹煉系因采用了祥光銅業的“旋浮吹煉噴嘴”[1]及工藝包而得名。旋浮吹煉技術的核心設備是一臺“旋浮吹煉爐”及“旋浮吹煉噴嘴”,經詳細計算及模擬,旋浮吹煉爐核心部件反應塔的設計規格為Φ4.5 m×6.2 m。經過近70年的傳承與沉淀,中國恩菲在有色冶金爐的設計方面享譽海內外,業主方為了使該技術能夠一次性地成功投用,選擇了“旋浮吹煉噴嘴”的擁有者——祥光銅業和有色冶金爐設計的強者——中國恩菲,共同完成該項目的設計。旋浮吹煉爐爐體由中國恩菲進行設計,針對該冶煉技術的特點,中國恩菲結合銅冶煉技術與裝備的前沿發展,基于自身對冶金爐的技術沉淀和擁有的核心專長,優化、創新設計了該項目的旋浮吹煉爐。本文介紹了旋浮吹煉爐的設計特點,以及旋浮吹煉爐的生產應用情況。

1 旋浮吹煉爐設計

1.1 旋浮吹煉工藝

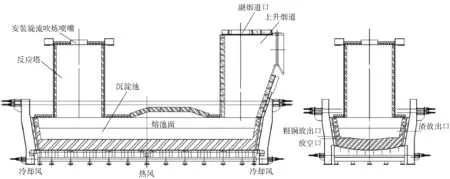

Φ4.5 m×6.2 m旋浮吹煉爐用于將前段底吹熔煉爐產出的高品位銅锍吹煉成粗銅。旋浮吹煉爐由反應塔、沉淀池和上升煙道組成。磨碎烘干后的銅锍及造渣熔劑通過安裝在反應塔頂的旋浮吹煉噴嘴噴入反應塔中,在鼓入富氧空氣的脈動旋流作用下,物料和富氧空氣在高溫反應塔內充分混合,多次碰撞發生快速劇烈的反應,生成金屬銅及氧化鐵、磁性鐵、氧化亞銅等[2]。落入沉淀池內通過交互反應,完成造渣、造銅并澄清分離;粗銅由銅口放入陽極爐精煉;爐渣由渣口放出,粒化后再返回底吹熔煉爐。煙氣經上升煙道進入余熱鍋爐回收余熱,經降溫除塵后送制酸系統。

粗銅為液態金屬,粘度小、具有滲透性強的特點。吹煉采用了鐵酸鈣、鐵酸銅渣型,該渣型的特點是對鎂質耐火材料具有很強的腐蝕性,在過熱溫度較高時,爐渣粘度大幅度降低,極易發生滲漏。

1.2 旋浮吹煉爐設計難點

(1)解決反應塔持續高溫、高熱強度及爐渣對耐火材料沖刷侵蝕的問題。

(2)解決反應塔下部的沉淀池由于交互反應,耐火材料壽命短的問題。

(3)爐體結構上要解決防止粗銅滲漏的問題。

因此爐體的設計必須能適應它的工作條件,滿足冶煉工藝的要求,才能夠安全生產,長周期連續運行。

1.3 旋浮吹煉爐的設計特點

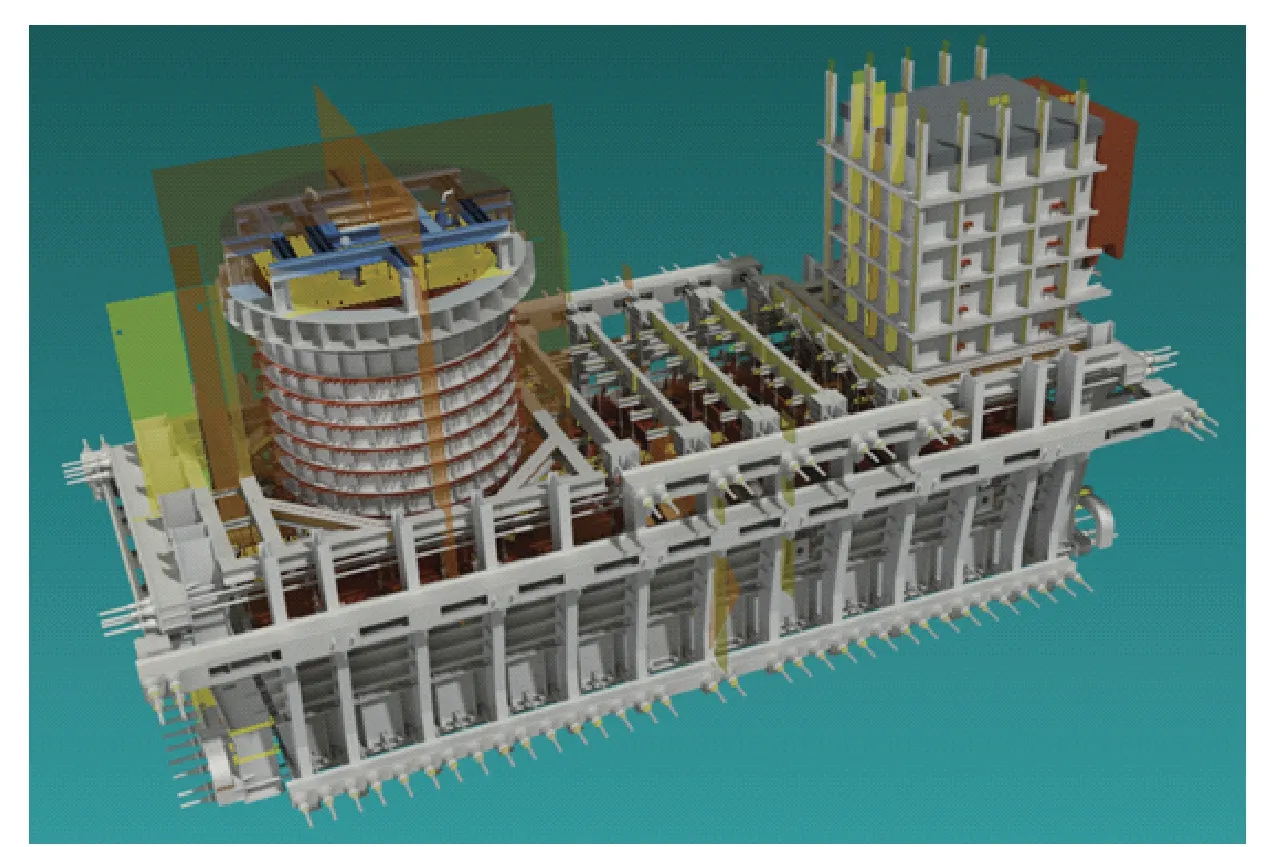

圖1為Φ4.5 m×6.2 m旋浮吹煉爐簡圖;圖2為Φ4.5 m×6.2 m旋浮吹煉爐三維圖。Φ4.5 m×6.2 m旋浮吹煉爐爐體具有如下顯著特點。

圖1 Φ4.5 m×6.2 m旋浮吹煉爐簡圖

圖2 Φ4.5 m×6.2 m旋浮吹煉爐三維圖

1.3.1 反應塔

吹煉過程的主要反應都在反應塔內進行。由于采用了旋浮噴嘴,物料與富氧空氣的混合更為迅速、均勻,反應塔內溫度高且分布均勻、整體熱強度大,再加上爐料和氣流沖刷,為保證其壽命,除采用優質鎂鉻磚砌筑外,反應塔還采用了特殊設計的全水套包覆結構。

反應塔為豎式圓筒形,內徑4.5 m,內高6.2 m。反應塔頂設置吊掛鑲磚銅水套,水套內面帶楔形槽,楔形槽內鑲掛耐火磚,加大冷卻強度的同時,解決了吊掛磚鉤容易被漏料腐蝕的問題。塔身最上部設置有特殊設計的倒T形水套,解決了通常此處冷卻強度不夠的難題。塔身中上部為多層環形結構聯接而成,每層有獨立的特殊設計的“E”形銅水套,這些水套共用整體的支撐鋼結構,“E”形水套齒內鑲砌耐火磚,冷卻效果更為立體。反應塔下部是沖刷最為嚴重的區域,采用高度約1.8 m的吊掛齒形水套,齒形水套齒內鑲砌耐火磚,受煙氣沖刷的半圈齒形水套在下部表面噴涂了耐磨、耐高溫合金,增加了此區域齒形水套的抗沖刷磨損的能力。反應塔所有冷卻水套固定結構牢靠、不易變形。

反應塔在確定了整體水套方案的前提下,通過模擬分析計算,以上所有的水套應采用熱導率高的純銅水套,反應塔水套形狀復雜,考慮實用以及經濟性因素,最終設計采用純銅鑄造水套。

全水套反應塔的創新設計以及這些新型水冷元件的開發,提高了冷卻效果,保證了爐襯的壽命,能夠滿足旋浮吹煉技術強化冶煉的要求。

反應塔采用單獨支撐結構,支撐結構位于塔身上部,獨立于爐體的其它結構,塔身處于懸吊狀態,一方面可以向下自由膨脹,同時吸收安裝偏差;另一方面旋浮噴嘴產生的動載荷由反應塔支撐單獨吸收,不會傳遞給爐體的其它部分。

1.3.2 上升煙道結構

上升煙道為長方形結構,由兩側墻、端墻、喉口部斜墻、上升煙道頂和出煙口裝置構成。長方形的斷面結構,一方面砌筑施工方便,另一方面清理粘結比較容易。

上升煙道采用上部獨立懸吊的結構形式,整個上升煙道重量由吊桿吊在承重梁上。與整體配置相結合,煙道的出口方向與整個爐體煙氣的走向一致,保證煙氣流通順暢,能夠緩解煙氣的沖刷。

兩側墻、端墻下部是齒形水套,用以抵抗煙氣進入上升煙道時的沖刷,上部設有若干層平水套,在冷卻墻磚的同時還能起到一定的托磚作用。

上升煙道頂為耐火澆注料整體澆注結構,采用鋼板夾持銅水套梁做骨架,整澆上升煙道頂,對煙氣的密封性比吊掛磚結構大大增強。同時特殊的煙道頂結構設計使得煙道頂只能背向出煙口側膨脹,不會對余熱鍋爐側產生影響。

上升煙道的出煙口裝置由門形水套、人字形水套和1塊蓋板水套以及其固定裝置構成,水套本身經特殊設計,冷卻效果好,結構簡單可靠,壽命長,易于維護,方便清理出煙口附近的粘結物。岀煙口水套要承受煙氣、煙塵的沖刷,要經受經常清理粘結物的機械沖擊,工作條件十分惡劣,所以除采用了合理的結構設計以外,還選擇了致密度更高、強度和韌性更好、更耐沖刷的軋制紫銅板鉆孔水套。

考慮到檢修、維護,上升煙道頂設計了副煙道,側墻則設計了若干人孔門和觀察孔,觀察孔還可以作為清理結焦的燃燒器孔使用。

1.3.3 沉淀池

沉淀池渣線長度~19 m,渣線寬度~5.5 m,熔池深度0.95 m,上部爐膛高度0.9 m,爐底厚度0.76 m。沉淀池采用了整體彈性骨架結合倒梯形斜爐墻的結構。

沉淀池爐墻仍采用向外傾斜10度的斜爐墻,這種結構穩定,有利于磚體的膨脹,解決了直墻爐襯向內傾倒、爐襯貼不緊冷卻元件影響水套冷卻效果這兩個關鍵問題,使爐襯壽命大大延長。爐體骨架的整體彈性結構,可保持爐體各階段耐火材料襯里在橫豎方向的壓力,確保耐火磚之間接縫緊密,從而最大限度減少了熔體的浸入,保證了爐體的完整性,有效延長了爐體使用壽命[3-5]。

(1)骨架結構

整體彈性骨架結構由底梁、立柱、上下夾持梁、拉桿、彈簧組成,下層底梁和上層弧形底梁只承受沉淀池及熔體的重量,單獨設計直通的縱向拉桿和橫向拉桿,承受爐體的夾緊力。拉桿通過整根的夾持梁夾緊立柱,夾持梁達到了平衡和保持爐體同步膨脹的作用。在開爐和運行過程中,通過計算對彈簧進行調節,保證骨架對磚體的夾緊力在合理的范圍內,既能保證磚體的均勻擠緊狀態,又能保證磚體不會受力過大,控制爐體能夠均勻膨脹。上下夾持梁、底梁和拉桿之間分工明確、功能不重疊。

整體彈性骨架中的關鍵部件是彈簧,所有彈簧均采用特殊設計的截錐蝸卷彈簧,具有特殊的性能曲線,可滿足爐體夾緊力及夾緊力計量要求。

(2)水冷結構

沉淀池用于承載反應塔落下的熔體,進一步完成反應并沉降分離熔體。沉淀池爐墻容易受高溫熔體的沖刷腐蝕,尤其是反應塔下方的沉淀池側墻和端墻則更為嚴重,因此在爐墻渣線以上全部采用特殊設計的“E”水套冷卻,“E”形水套不僅冷卻強度大,而且可承托磚體,即使在耐火磚因沖刷腐蝕嚴重而全部脫落的情況下,也可以靠E形水套齒間的掛渣來保護爐體結構,維持爐體的正常生產。

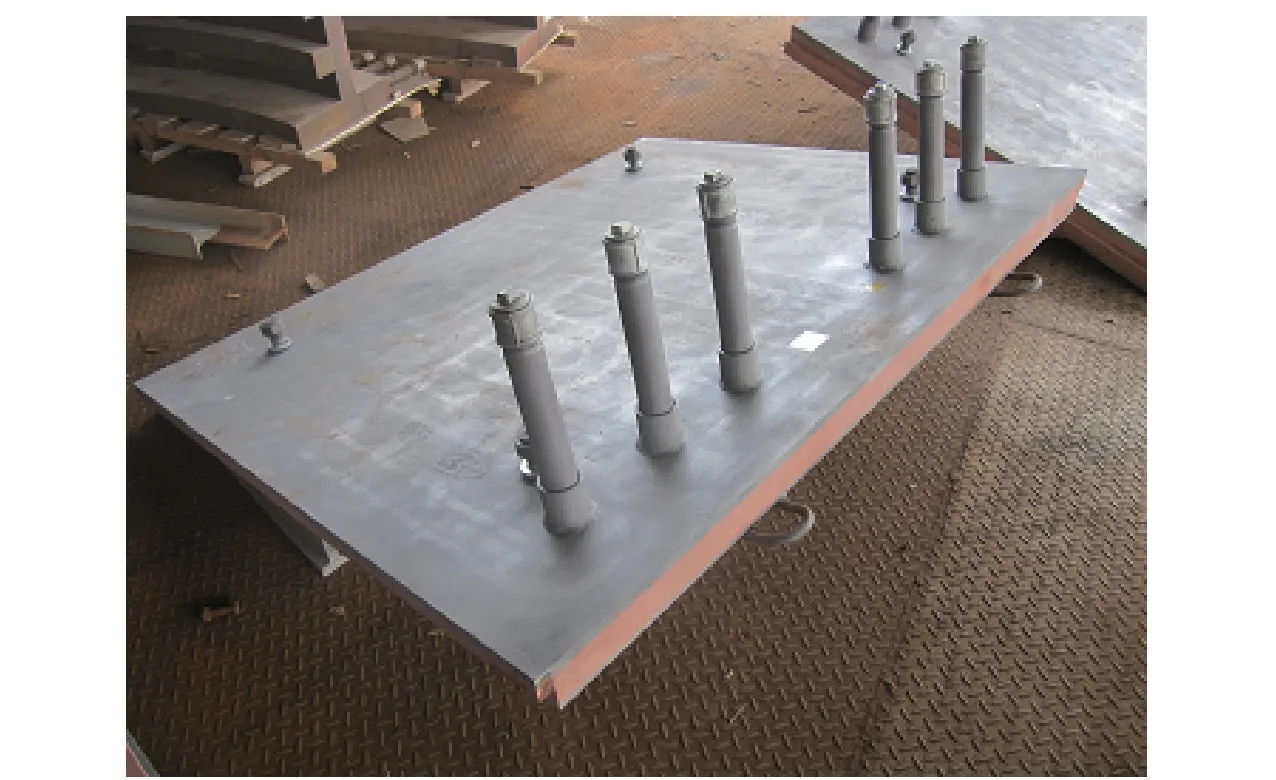

渣線及以下熔池部分,由于粗銅容易與純銅水套起化學反應,因此整圈采用銅鋼復合水套冷卻,銅鋼復合水套由2層鋼板、1層銅板復合而成,靠爐內側為耐熱不銹鋼,中間為銅板,靠爐殼側為普碳鋼,銑出的水路朝向爐外。圖3為該水套的實物照片。銅鋼復合水套靠爐內側的耐熱不銹鋼層可以有效地抵御滲透到此的粗銅侵蝕,并使其凝固。銅鋼復合水套緊貼爐殼,向下延伸到爐底板并直接由爐底板支撐,不僅冷卻了爐底工作層磚,還冷卻了爐底安全層磚,確保了拱腳薄弱環節的安全。銅鋼復合水套互相之間采用了凹凸榫卯的搭接設計,避免了由水套之間預留安裝間隙所帶來的熔體滲漏的隱患,實現了對熔池區域爐墻耐火磚的全冷卻保護;同時,水套的搭接設計考慮了立水套安裝及拆卸的便利性。

圖3 銅鋼復合水套實物照片

銅鋼復合水套,其銅和鋼的復合面采用的是爆破復合技術,復合后交界面呈現相互咬合的鋸齒狀,結合強度高,且結合異常緊密,所以銅鋼復合水套的導熱性能和機械強度均遠遠優于鑲嵌式銅鋼水套。鑲嵌式銅鋼水套為銅水套熱面開槽,將加工好的不銹鋼條插入槽內,由于加工預留間隙的存在,這種水套銅鋼結合疏松、冷卻效果差、安全性能差、使用壽命短。

在反應塔和上升煙道之間的沉淀池爐頂采用了拱頂結構,拱頂間隔布置吊掛銅水套梁,水套梁之間是吊掛磚,吊掛銅水套起冷卻吊掛磚的作用,冷卻強度好,并防止磚的軸向移動。從反應塔過來的煙氣流至拱頂時,由于截面積的增大會有一定的減速,這有利于煙塵的降低,同時拱頂對于煙氣的密封性來說也比較好。沉淀池爐頂中,反應塔周圍和上升煙道周圍設置了一定的平頂區域,采用吊掛鑲磚銅水套,楔形槽內鑲掛耐火磚,以防止煙氣對這兩個區域的沖刷而損壞。

(3)爐底冷卻

為了防止粗銅滲漏,弧形的爐底板下利用與上層底梁之間的間隙設計了通風夾套,采用了強制鼓風冷卻。

設3臺額定風量為8萬m3/h的鼓風機,兩開一備,對爐底強制鼓風冷卻。實踐證明,相對于吸風冷卻來說,鼓風冷卻效率高、風道不積灰、穩定性好、安全性高。

1.3.4 冷卻水系統

為滿足強化冶煉的工藝要求,旋浮吹煉爐爐體設計了大量的水套,銅水套共362塊,進出水點約472個。水套的大量使用,潛藏有斷水、漏水,甚至發生重大事故的危險,所以必須配套可靠完整的供水、檢測和監控系統。

為保證供水安全,設置了兩套獨立的供水系統,但共用同一回水系統,兩系統冷水泵互為備用。爐體排出的冷卻回水自流到熱水池,經熱水泵加壓送到冷卻塔進行冷卻。冷水自流到冷水池,經冷水泵加壓到主廠房屋頂保安水箱,由保安水箱自流供給各爐體水套使用。保安水箱可存儲約10 min的爐體保安水量。同樣為保證爐體供水安全,設冷、熱水柴油機保安水泵各2臺,事故時可保證爐體80%的循環用水量。

銅水套的出水管路設有水溫檢測,通過檢測出水溫度的變化,可了解該區域冷卻強度的變化,進而判斷耐火材料的侵蝕情況,在必要時發出報警信號。

1.3.5 耐火材料

旋浮吹煉爐磚體由RHI設計,ENFI轉化。耐材進口部分主要包括:爐底工作層、四面爐墻、反應塔筒身,其他部分全部采用國產磚。

1.3.6 其他技術

旋浮吹煉爐爐體設計中還采用了一些加強對爐體的膨脹和受力進行監控的自動化檢測技術。

(1)在爐體周圍安裝了能夠連續檢測爐體膨脹的儀器,實現了在線監控,大大降低了人工測量爐體膨脹的工作量和誤差,提高了數據的及時性和準確性;

(2)對部分彈簧加裝長度檢測顯示器,減少了開爐初期頻繁調整彈簧階段人工測量的工作強度和誤差。

2 旋浮吹煉爐投產運行情況

2.1 首爐期運行情況

2015年7月15 日旋浮吹煉爐開始烘爐,8月22日投料,次日順利產出吹煉渣和粗銅,并于當日達到冰銅投料量45 t/h的設計指標。2017年10月二期工程開始,設計冰銅投料量為75 t/h。旋浮吹煉爐首爐期運行了26個月,因二期工程對接主動停爐檢修。

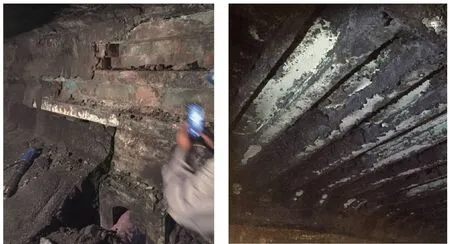

檢修時發現,反應塔內部的磚體雖然已經所剩無幾,但是掛渣層非常穩定,并且所有的水套也完好無損。因此決定,本次檢修不更換反應塔內部的任何耐火材料。沉淀池爐體膨脹控制良好,爐體橫向兩側合計膨脹~20 mm,爐體縱向兩端合計膨脹~40 mm。若非粗銅口配置的調整需要,爐底工作層磚甚至都可以不更換。圖4為檢修時拍攝的吹煉爐爐體掛渣照片和反應塔周邊爐頂燕尾槽水套掛渣照片,顯示爐襯侵蝕平衡,掛渣穩定。

圖4 檢修時拍攝的吹煉爐爐體掛渣照片和反應塔周邊爐頂燕尾槽水套掛渣照片

2.2 第二爐期運行情況

停爐檢修期間對旋浮吹煉爐爐體結構的改動不多,主要有如下幾點:

(1)1#放銅口放棄使用;

(2)2#放銅口改為放空口;

(3)3#、4#、6#、7#放銅口高度降低100 mm;

(4)5#放空口改為正常放銅口,與3#、4#、6#、7#高度相同;

(5)在上升煙道端墻上新增一個8#放銅口,與3#、4#、6#、7#高度相同。

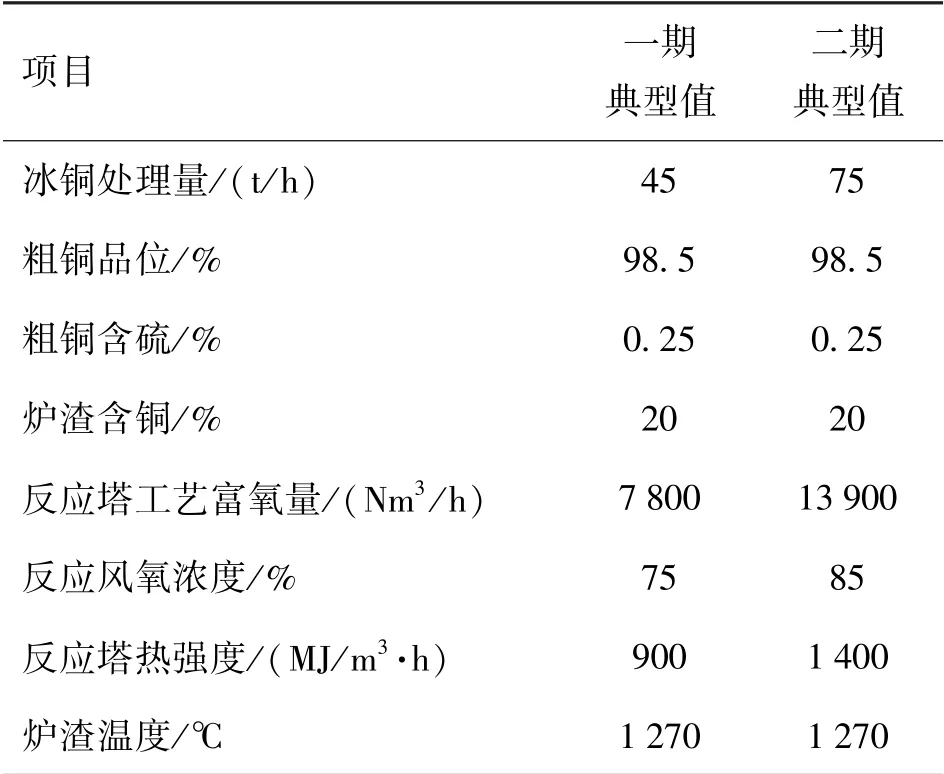

二期工程投入運行之后,旋浮吹煉爐也同時進入了第二爐期,至今又安全、穩定運行超過三年,冰銅處理量穩定維持在~75 t/h。表1為旋浮吹煉爐一期與二期的典型運行數據。

表1 旋浮吹煉爐一期與二期的典型運行數據

3 總結

旋浮吹煉爐是中國恩菲總結綜合幾十年大型冶金爐設計經驗基礎上進行創新設計的一臺冶金爐,這臺吹煉爐也是國內首座采用國內技術、完全自主設計、全部國內制造的旋浮吹煉爐,具有結構合理、布置緊湊、操作方便、維護量小、作業率高等優點,應用先進的整體彈性結構和合理的水冷技術,加上相匹配的磚體,完全適應了旋浮吹煉工藝的特點,成為安全、穩定、高效、長壽的吹煉爐。

對旋浮吹煉爐設計成功點歸納如下:

(1)反應塔是旋浮吹煉爐最為關鍵的部件,也是旋浮吹煉爐的標志性部件,從開爐至今已經滿五年時間,反應塔一直在安全穩定地運行著。實踐證明,全水套包覆反應塔的設計是非常成功的,確保了反應塔的壽命,是旋浮吹煉爐設計的主要成功點之一。

(2)整體彈性骨架結構合理,保證了爐體各部位的夾緊力,使得爐體膨脹均勻、可控,確保了爐壽命,是旋浮吹煉爐設計的主要成功點之二。

(3)爐底兩臺額定風量為8萬m3/h的鼓風機,開爐初期的頻率只需開到15 Hz,即可滿足爐底冷卻的需要,冷卻風溫升~90℃,爐底板控制最高溫度~240℃。實踐證明,相對于吸風冷卻來說,爐底鼓風冷卻結構設計合理,冷卻效率高,爐底溫度穩定、可控,確保了爐底壽命,是旋浮吹煉爐設計的主要成功點之三。

旋浮吹煉爐的設計成功,使得該爐順利建成并一次投產成功,順利達產甚至超產,運行安全、穩定且長壽,為企業帶來了巨大的經濟效益和社會效益。實踐證明,該旋浮吹煉爐的設計是成功的。