水溶性磷酸一銨裝置副產濾渣水含量高的原因分析及對策

張忠朝

(云南云天化股份有限公司云峰分公司,云南宣威 655413)

0 引言

云南云天化股份有限公司云峰分公司(以下簡稱公司)現有水溶性磷酸一銨(MAP)生產裝置產能8 萬t/a。其生產流程為稀磷酸經磷礦漿初步脫硫凈化后,再與氨進行中和反應制成磷酸一銨料漿,控制料漿pH在3.8~4.1。磷酸一銨料漿經箱式壓濾機過濾得到磷酸一銨清液,經濃縮、真空結晶、分離干燥獲得純度≥99%的水溶性磷酸一銨產品。固相磷酸一銨濾渣含有2 種有效物質(氮和磷)(規格有7-37、6-38、6-39、6-40 等),同時含有少量硫酸銨、氟硅酸銨、鐵和鋁的磷酸鹽、石膏、磷酸二鎂、三水磷酸氫鎂等雜質,經閃蒸干燥后,粉狀磷酸一銨濾渣可作為其他混配肥的生產原料或作為肥料外賣。但在水溶性磷酸一銨生產過程中,因工藝管控不到位、中和料漿pH 指標波動、箱式壓濾機操作方式方法不正確導致磷酸一銨濾渣水含量較高(w(H2O)在28% ~30%),且濾渣緊密抱團不松散,對磷酸一銨濾渣干燥產率影響較大,降低了磷酸一銨濾渣作為混配肥原料的品質,并且影響磷酸一銨濾渣干燥后作為肥料產品的銷售。

筆者就水溶性磷酸一銨料漿經箱式壓濾機壓濾后,副產磷酸一銨濾渣水含量高的原因進行分析,并總結控制對策。

1 水溶性磷酸一銨裝置箱式壓濾機磷酸一銨濾渣水含量高的原因分析

磷酸一銨料漿經箱式壓濾機壓濾后所得磷酸一銨濾渣水含量受原料脫硫稀磷酸本身的物理化學性質(雜質含量、MER 值、P2O5濃度)、中和料漿中和度、料漿溫度、箱式壓濾機濾布使用周期、濾餅吹掃空氣壓力等因素影響。

1.1 原料脫硫稀磷酸指標的影響

1.1.1 MgO含量

氧化鎂溶解在脫硫稀磷酸溶液中形成磷酸鎂鹽,磷酸鎂鹽溶解度較大,濃縮后也不易析出,磷酸鎂鹽會大大提高溶液的黏度。因此,若原料脫硫稀磷酸中MgO 含量較高時,磷酸一銨料漿黏度劇烈增加,導致料漿過濾困難[1],影響水溶性磷酸一銨副產品濾渣的水含量。

1.1.2 MER值

原料脫硫稀磷酸MER 值(MER 值=w(Fe2O3+Al2O3+MgO+MnO)/w(P2O5))對料漿的黏度影響較大,當MER值高時,會導致磷銨料漿分散性不好,影響水溶性磷酸一銨裝置副產品濾渣的水含量。

1.1.3 F、SiO2含量

當原料脫硫稀磷酸中F、SiO2含量高時,易生成氟硅酸鹽。氟硅酸鹽能促凝料漿,增加料漿黏度[1],影響水溶性磷酸一銨裝置副產品濾渣的水含量。

1.2 中和料漿的影響

1.2.1 溫度

由磷銨料漿黏度與溫度、水含量的關系(見圖1)可知,磷銨料漿黏度隨著溫度的升高而降低[2],溫度低,料漿黏度增大,影響料漿壓濾,進而影響水溶性磷酸一銨副產品濾渣的水含量。

圖1 磷銨料漿黏度與溫度和水含量的關系[2]

1.2.2 中和度

中和度(n(NH3)/n(H3PO4))是衡量脫硫稀磷酸被氨中和程度的重要指標,它直接影響磷銨產品的組成、P2O5水溶率、生產過程氨損失、氟逸出率和料漿黏度等。料漿法磷酸一銨生產中,中和度控制在1.1~1.2[1]。若中和度升高,酸中溶解的雜質將不斷析出各種固體物質,使料漿黏度升高,影響水溶性磷酸一銨副產品濾渣的水含量。

1.3 箱式壓濾機的影響

1.3.1 濾布的影響

箱式壓濾機濾布的使用時間對磷酸一銨濾渣水含量的影響見表1。

表1 濾布使用時間對磷酸一銨濾渣水含量的影響

由表1可知,新更換箱式壓濾機濾布后,濾餅水含量明顯降低,隨著箱式壓濾機濾布使用時間的延長,磷酸一銨濾渣水含量升高。

1.3.2 工藝操作方式、吹掃空氣壓力的影響

磷酸一銨料漿經箱式壓濾機壓濾后,卸濾餅前均要使用空氣吹掃10 ~15 min。公司于2020 年5 月進行產品迭代、設備設計技術改造,新建5#、6#廂式壓濾機,新建濃縮、結晶、干燥系統,增加干燥振動流化床帶式除塵器和產品氣流輸送布袋除塵器。新建5#、6#廂式壓濾機和新增布袋除塵器投運后,裝置空氣用量由80 ~100 m3/h提高至150 ~180 m3/h, 空氣進入裝置后被分壓,壓力由0.60 ~0.70 MPa 降低至0.35 ~0.45 MPa。吹掃空氣壓力不足影響水溶性磷酸一銨副產品濾渣的水含量。

2 降低水溶性磷酸一銨裝置箱式壓濾機磷酸一銨濾渣水含量的措施

2.1 原料脫硫稀磷酸預處理

原料脫硫稀磷酸在原來沉降的基礎上,再增加一串級沉降,脫硫稀磷酸沉降停留時間延長5 ~6 h,其中結晶較為細小的磷石膏、硫酸鈣鹽、氟硅酸、磷酸鎂鹽等固體雜質經串級沉降排除[3],提高了原料脫硫稀磷酸品質,降低料漿黏度,利于磷酸一銨料漿壓濾,降低濾渣水含量。

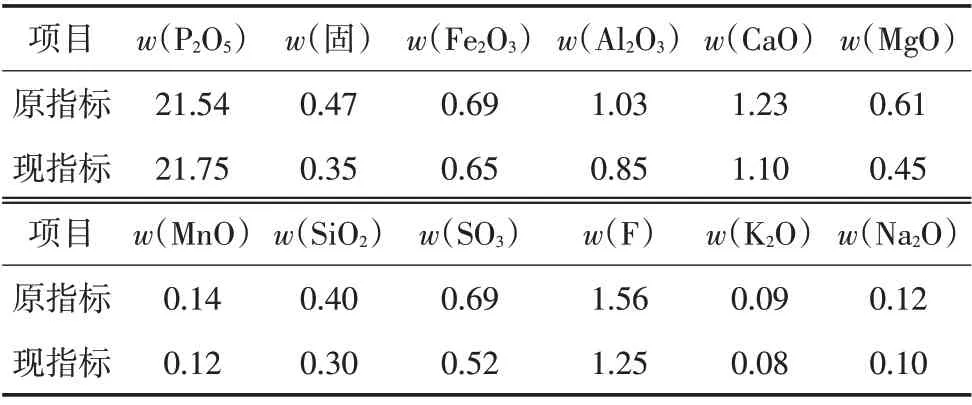

原料脫硫稀磷酸預處理后指標變化見表2。

表2 原料脫硫稀磷酸預處理后指標變化%

原料脫硫稀磷酸預處理后,脫硫稀磷酸MER值由0.115下降至0.095。

2.2 嚴格穩定控制中和料漿溫度、中和度

磷銨中和料漿溫度控制在75~85 ℃,此時料漿黏度適中,壓濾時液相易于穿透濾布。

根據生產經驗控制中和料漿中和度在1.07~1.10,若中和度再升高,不利于料漿的壓濾,進而影響磷酸一銨濾渣水含量。磷銨料漿中和度與pH的變化規律基本一致,兩者關系如圖2所示。由于中和度不便于快速測定,生產中常采用調控pH 的方式來控制中和度。中和料漿pH 由改進前的4.72~5.16嚴格穩定控制在3.8~4.1,有利于磷酸一銨料漿過濾。

圖2 磷銨料漿中和度與pH的關系[1]

2.3 箱式壓濾機的改進

2.3.1 濾布選型以及更換周期改變

箱式壓濾機運行過程中,因濾布型號、透析率、濾布尺寸等原因,導致濾布變形、堵塞和破損,嚴重影響磷酸一銨濾渣水含量。根據濾布使用情況,選用不同型號濾布進行試用,選擇能滿足生產要求和達到最佳使用性能的濾布廠家。

裝置壓濾機分別試用了臺州市鑫祥濾料有限公司、昆明鄧維科技有限公司、安徽貝特濾材有限公司、景津環保股份有限公司和安徽省瑞發復合材料制造有限公司提供的濾布。經前期試用得出以下結論:箱式壓濾機濾布選用丙綸濾布較為適宜,滌綸濾布薄,破損率高,無法使用;昆明鄧維科技有限公司丙綸濾布再生清洗時變形縮水140 mm,因縮水嚴重不選用;安徽省瑞發復合材料制造有限公司提供的濾布再生清洗時變形縮水100 mm,中心孔縮水10 mm,而且濾布中心孔和出液孔周圍濾布退絲,不建議選用;景津環保股份有限公司和臺州市鑫祥濾料有限公司提供的丙綸濾布性能相當,可清洗2次,使用3次,均能滿足生產要求。

為降低濾渣水含量,濾布使用3~4 d后更換新濾布,或者再生濾布。

2.3.2 箱式壓濾機操作方式改變

對壓濾機操作方式進行改進,具體見表3。

表3 壓濾機操作方式的改進

從公司裝置空氣貯罐出口新增DN65 管線直達8 萬t/a 水溶性MAP 裝置箱式壓濾機空氣貯罐。裝置空氣管線直達使用設備位置,吹掃空氣未被分壓,空氣壓力提高明顯。箱式壓濾機濾餅吹掃裝置空氣壓力由0.35 ~0.45 MPa 提高至0.65 MPa 以上,流速達到12 ~15 m/s。

同時,磷酸一銨濾餅吹掃空氣經蒸汽換熱器加熱,溫度由15 ~25 ℃升至60 ℃以上,濾餅溫度不再因低溫空氣吹掃而降低,濾液穿透性能佳,利于箱式壓濾機液固分離。

工藝操作方式改進后,避免了箱式壓濾機漏液,降低了濾渣水含量,濾渣疏松。

3 改造實施效果

原料脫硫稀磷酸串級沉降預處理,嚴格穩定控制中和料漿pH 在3.8 ~4.1,箱式壓濾機濾布選用景津環保股份有限公司和臺州市鑫祥濾料有限公司提供的丙綸濾布,進行箱式壓濾機濾餅吹掃空氣提壓、升溫工藝技術改造后,水溶性磷酸一銨裝置副產品磷酸一銨濾渣水含量降低明顯,w(H2O)由原來的28% ~30%下降至24% ~25%,而且松散。

磷酸一銨濾渣水含量降低,且松散,有利于干燥,降低了干燥成本。同時,提高了磷酸一銨濾渣作為生產混配肥原料的品質和使用效率。存在的問題是,頻繁更換箱式壓濾機濾布,濾布消耗增加,磷酸一銨料漿液固分離生產成本上升,有待于進一步改進。