熔融制樣-X射線熒光光譜法測定鈮鐵中鈮含量

張延新,高立杰

(青島特殊鋼鐵有限公司試驗檢測所,山東 青島 266043)

1 前言

鈮鐵合金主要成分是鈮,在煉鋼生產過程中鈮鐵可作為合金添加劑,有利于提高不銹鋼與耐熱鋼其塑性和抗腐蝕性,改善結構鋼焊接性能并提高強度和可塑性、有效避免焊縫腐蝕等。目前,鋼鐵行業優鋼、特鋼的生產對鐵合金的檢測要求越來越高,鈮鐵中鈮含量的快速測定具有重要意義。

鈮鐵中鈮含量的測定一般采用國家標準紙上色層分離重量法測定鈮、鉭量,因鈮、鉭性質相近,重量無法將其完全分離,測定特指性差,且操作復雜,耗時長,結果精準度低,難以滿足快節奏生產檢測的需求。X 射線熒光光譜法因其分析簡便、高效、自動化程度高,以及同時測定多種元素的優點,廣泛應用于鋼鐵冶煉的原料、中間品的分析,利用壓片制樣-X射線熒光光譜法測定鐵合金也被鋼鐵企業實驗室運用,但礦物效應和粒度效應一直是壓片法的缺陷,以至于對樣品的適應性差、復現性低。近年來,采用熔融制樣-X 射線熒光光譜法測定鐵合金的方法多有發表[1-7]。選擇四硼酸鋰為熔劑、氧化硼防滲,過氧化鋇和碳酸鋰為預氧化劑,溴化鋰為脫模劑,以全自動熔融爐設定特定熔融程序,制備質地均勻的玻璃熔片,用X射線熒光光譜法測定鈮鐵中鈮,省略了掛壁操作,避免了干擾和提升了自動化程度,測定結果精密度和準確度好,具有效率高、成本低和環境友好的特點。

2 實驗部分

2.1 儀器及工作條件

ZSX PrimusⅡX-射線熒光光譜儀(理學);X-600 熔融爐;鉑-黃坩堝及模具。

2.2 主要試劑

四硼酸鋰(粉末,分析純);氧化硼(粉末,分析純);過氧化鋇(粉末,分析純);碳酸鋰(粉末,分析純);溴化鋰溶液,500 g/L。所用試劑如未注明者均為分析純,水為三級用水。

2.3 樣片制備

樣品嚴格按照GB/T 4010 規定制樣,粒度≤0.125 mm。

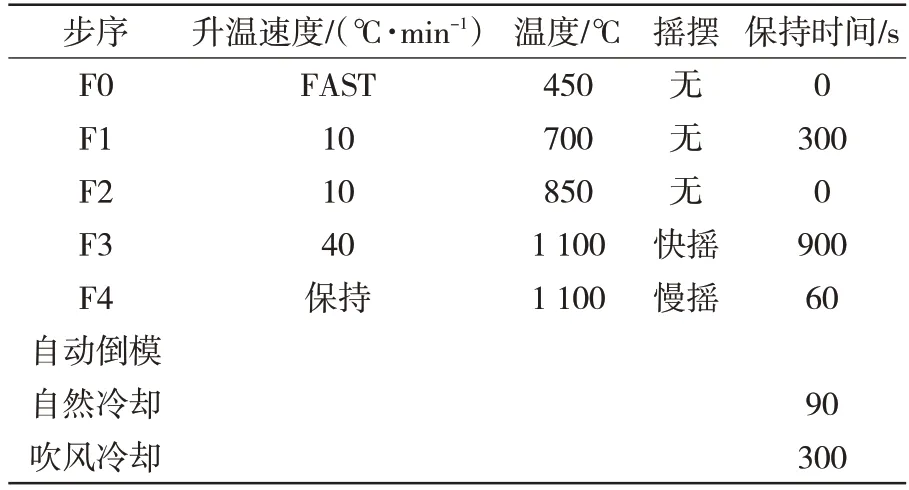

稱取4.000 0 g 四硼酸鋰、1.000 0 g 氧化硼與鉑黃坩堝中并混勻、鋪底,壓實并形成一個小凹坑,滴加5 滴溴化鋰溶液。稱取2.000 0 g 過氧化鋇、0.400 0 g 碳酸鋰與0.150 0 g 樣品,混勻,將此混合物傾倒于坩堝內熔劑凹坑中,不得接觸坩堝壁,稱取2.500 0 g 四硼酸鋰覆蓋其上,置于熔融爐上熔融,制備樣品玻璃片。熔融程序工作條件見表1。

表1 熔融程序工作條件

2.4 工作曲線的建立

根據實際樣品情況,取建線點密度,選取10個校準曲線樣品。鈮含量58.68%~76.08%,制備熔片,使用X射線熒光光譜儀測量光譜強度,建立鈮鐵中鈮校準曲線,校準曲線的一次線性相關系數>0.999。

3 結果與討論

此次實驗不做熔劑坩堝,直接使用熔劑鋪底,覆蓋包裹住樣品,其目的使樣品與氧化劑在低溫時預氧化完全,且低溫下鋪底、覆蓋的熔劑不熔解,起到“蛋清”似的保護作用,升高熔融溫度并保持一定時間,使熔劑、預氧化后的樣品完全氧化、混熔,得到質地均一性玻璃熔片,且不損傷反應容器(鉑黃坩堝),從而起到簡化熔片制備流程的作用。需要攻克的難點:熔劑的選擇與用量、氧化劑選擇與用量、樣品稱樣量、熔融溫度等方面,同時需確保鉑黃坩堝的使用壽命,驗證其檢測方法的準確度及有效性。

3.1 熔劑的選擇

為解決上述問題,需選擇熔劑的種類、要求等。通常高溫熔融制樣選用四硼酸鋰與偏硼酸鋰不同比例混合熔劑、四硼酸鋰單一熔劑等,混合熔劑熔融溫度比單一熔劑低。為實現低溫下樣品預氧化且低溫下熔劑不熔解,擴大氧化劑與熔劑熔融溫度差,從而提起保護鉑黃坩堝的作用,本實驗選用熔融溫度高的四硼酸鋰熔劑。

選擇3 種粒度、比重不同的四硼酸鋰實驗比對,結果表明:當粒度≤25.4 mm,比重0.6~0.8 g/cm,4.0 g 以上四硼酸鋰,方能在30 mL 坩堝內形成足夠厚度和一定致密度的鋪底。同時加入一定量的氧化硼,預防氧化劑熔融后攜帶樣品滲入底部浸蝕坩堝。加入0.500 0、1.000 0、1.500 0 g 氧化硼和4.000 0 g四硼酸鋰混勻后,做成鋪底,置于700 ℃灼燒5 min。取出后觀察發現,加入≥1.0 g氧化硼可以形成較為致密的燒結態鋪底層。至于覆蓋層,2.500 0 g 以上可均勻完全覆蓋無迸濺現象。故用4.000 0 g 四硼酸鋰和1.000 0 g 氧化硼混勻鋪底,用2.500 0 g四硼酸鋰覆蓋。

3.2 氧化劑的選擇及用量、樣品稱樣量

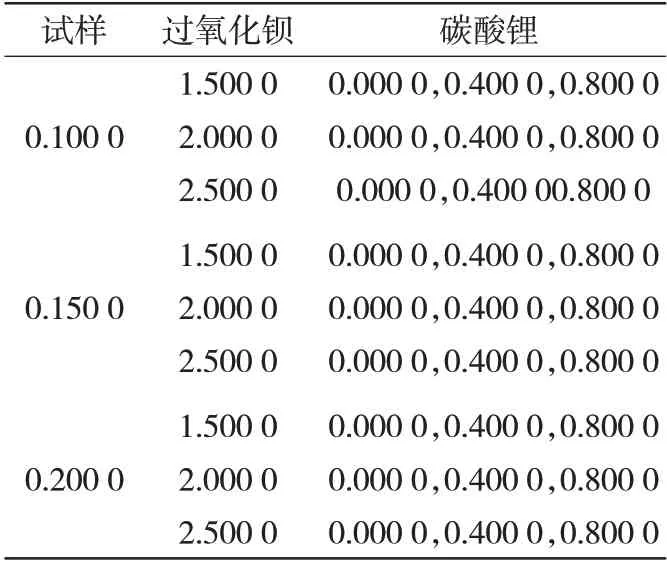

鈮鐵性質穩定,難以熔解。采用四硼酸鋰掛壁,過氧化物預氧化熔融。對于鈮鐵鐵試樣,為加強其氧化性能,采用過氧化鋇和碳酸鋰混合氧化劑。由于過氧化鋇的熔點(450 ℃)較低,在緩慢升溫過程中首先與試樣反應,升溫過程中碳酸鋰(熔點720 ℃)熔融加入反應,避免了鈍化的發生,增強了氧化能力。樣品稱樣量過多,熔樣困難且試樣燒損的影響增大,不利于測量的精密度和準確性;稱樣量過少,樣品稀釋比例過大,低含量元素檢測精度受限。在保證樣品熔解完全且待測元素譜線強度足夠的前提下,實驗探究合適的稱樣量。選擇合適的樣品與氧化劑用量,稱取0.100 0、0.150 0、0.200 0 g 樣品分別與表2 中氧化劑的用量制備熔片,觀察熔片可見均一性及測量再現穩定性。

表2 氧化劑用量試驗 g

根據實驗結果綜合確定:經選取典型樣品制片后進行能量描跡,發現對于鈮鐵中鈮含量的測定,稱樣量0.150 0 g,過氧化鋇用量為2.000 0 g,碳酸鋰用量為0.400 0 g可獲得樣品熔解完全、均勻穩定的玻璃片,且各待測元素可以獲得足夠的譜線強度。

3.3 熔融制樣的溫度和時間

為保證高碳鉻鐵熔片的均一性和再現性,選用鈮鐵(YSBC 28635—2012)國家標準樣品按樣片制備1.3 條款進行熔融。過氧化鋇的熔點450 ℃、碳酸鋰熔點720 ℃。在450 ℃氧化劑開始預氧化樣品,通過熔融爐視窗觀察,450~850 ℃溫度短內預氧化過程反應劇烈,600~700 ℃溫度短內反應尤其劇烈。通過實驗調整升溫速度,當700~850 ℃升溫速度設為10 ℃/min,并在700 ℃保持5 min,有效緩解因反應速率造成的迸濺現象。在1 000、1 050、1 100 ℃高溫熔融并分別保持10、15、20 min制備熔片(n=4)。實驗發現1 000、1 050 ℃熔融制備的熔片再現穩定性不好,1 100 ℃并保溫15 min熔片滿意,再現性好。

3.4 脫模劑的選擇

加入脫模劑是為了使熔片易與模具分離。X-射線熒光光譜分析用熔片的脫模劑一般選用溴化鋰、溴化銨、碘化銨等。脫模劑的選擇和用量應考慮到脫模劑成分在高溫下的揮發損耗等,對所測元素的譜線影響等因素,最終選用溴化鋰作為脫模劑。實驗需考慮脫模劑溶液帶入水分可能出現高溫迸濺,影響檢測準確度,分別加入30、40、50 g/L 等不同濃度的脫模劑溶液5 滴,加入30 g/L 脫模困難,加入40 g/L 偶見熔片易破,故選用50 g/L LiBr 溶液。

3.5 試樣燒損的影響

熔融法制備樣片時,需考慮試樣燒損的影響。試樣燒損會造成試樣制片比例的變化,也就是試樣中待測元素在樣片中的質量分數的變化,從而影響試樣的分析。熔劑用量不變的情況下,減少稱樣量可以顯著減小燒損對分析結果的影響。本實驗中熔劑為11.300 g,當稱樣量為0.150 0 g時,假設燒損為+100%,則引入相對誤差為-2.6%。但由于本試驗工作曲線用標準樣品與試樣為同類型樣品,燒損大致相當(相差不會超過10%),誤差亦大部分抵消,由燒損引入的誤差<±0.1%。

3.6 鉑-黃金坩堝損傷試驗

任選本法熔融所制樣片,以X-射線熒光光譜儀軟件所帶EZ功能進行掃描,未發現鉑或金元素,檢查鉑-黃金坩堝表面無肉眼可見浸蝕、污染,說明該方法熔融高碳鉻鐵制備玻璃熔片未對坩堝造成明顯損傷。

3.7 準確度和精密度

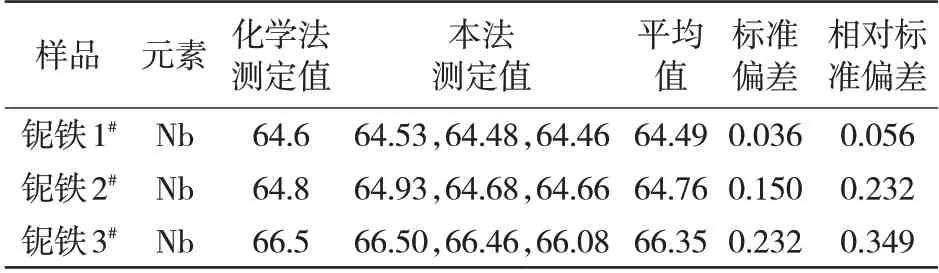

為驗證本方法的準確度和精密度,選擇2種不同的標準樣品,按樣片制備1.3 操作,于X-射線熒光光譜儀上選擇相應分析程序進行分析,計算各組分的相對標準偏差(RSD,n=5)為0.201%~0.351%。結果(見表3)表明:應用本法制備鈮鐵熔片,以X-射線熒光光譜法同時測定鈮鐵中鈮含量的準確度和精密度滿足分析要求。

表3 標準樣品分析結果 %

選取3個日常委驗分析樣品,分別采用單寧酸脫水重量法和本文檢測方法,就檢測結果進行比對,兩種方法檢測結果差值在檢測允差范圍內,且X-射線熒光光譜儀上選擇相應分析程序進行分析計算各組分的相對標準偏差(RSD,n=3)為0.056%~0.349%,該方法重現性好,滿足生產需求。比對結果見表4。

表4 樣品分析結果 %

4 結語

本法以熔融法代替手工重量法進行鈮鐵試樣的X-射線熒光分析,高溫熔鑄玻璃熔片避免了壓片法的基體效應、粒度效應,檢測結果穩定、準確度和精密度好。實驗耗時短,多元素同時檢測,可大幅縮短檢測周期,提高檢測效率。該方法對鉑-黃金坩堝無明顯損傷,具有儀器化分析,操作要求低,減少人為因素干擾。實驗用試劑、器皿等耗材減少,具有分析成本低、操作簡單特點;不產生有毒的酸霧、廢氣等有害物質,符合節能減排的環保要求和職業健康要求。

經對不同標準樣品進行測定,測定值與標準值相吻合,各元素測定結果的相對標準偏差(n=5)為0.201%~0.351%。同時,選取經國家標準方法分析的試樣進行比對分析,結果與標準方法結果一致。