連鑄連擠工藝生產鋁鍶合金線桿的實踐

卞金濤,張海軍,顧 羽

(山東濱州華創金屬有限公司,山東 濱州 256600)

1 前言

鋁鍶合金線桿是目前被市場廣泛認可的新型變質劑,多用于鋁硅系列亞共晶鋁硅合金和共晶鋁硅合金,相較于目前其他變質劑,鋁鍶合金的變質作用時間明顯較長,而且其在變質過程中不會出現過變質行為。加入鋁鍶合金后,鋁合金的組織得到了細化,其硬度、強度、延伸率、熱穩定性等屬性都得到了綜合提升。相比生產鋁鍶合金線桿較為主流的臥式擠壓機,連鑄連擠工藝是在銅鋁材連續擠壓機的基礎上進行改進,解決了臥式擠壓機的缺陷問題,并具有能耗低、工藝簡單、產品質量穩定等優點,可代替傳統生產鋁鍶合金線桿臥式擠壓法的生產工藝[1-3]。

2 連鑄連擠工藝的優點

臥式擠壓機是放倒立式模壓機,形成臥式形態,在模壓機中增添下料室用以坯料下入,并增添壓料室進行壓料,但臥式擠壓機有3個缺點:(1)擠壓機中的運動部件來回運動做功容易導致磨損,無法準確地保持精度,保養維修費用高;(2)占地面積較大,浪費車間場地空間,不方便操作;(3)底部面積大,造成材料浪費,增加了生產成本。

連鑄連擠工藝解決了上述問題,具備以下優點:(1)連續擠壓機結構簡單,占地面積小,有效節約了車間場地空間,便于安裝,為連鑄連擠機奠定了空間基礎和生產條件;(2)連鑄連擠機的底部面積小,殘余材料浪費較少,節約了生產成本;(3)連鑄連擠工藝提升了生產效率,普通生產工藝需要先將液態鋁鍶合金鑄成固體坯料后經過轉運、下料,進入臥式擠壓機后才可擠壓成鋁鍶合金線桿,而連擠連鑄工藝使用液體鋁鍶合金作為坯料,在鑄機成型后直接進入擠壓機制成鋁鍶合金線桿,前后生產工藝連貫順暢,節約了時間。

3 連鑄連擠工藝流程

連鑄連擠工藝過程在正常的工作狀態下分為4 個階段:調配原材料、鑄造錠坯、錠坯下料、擠壓成型。

調配原材料:原材料使用純金屬鍶和純鋁,按配料單稱重好配制合金所需熔融的鋁液和純金屬鍶,將鋁液浮渣打撈干凈后升溫至750 ℃左右,加入金屬鍶,加入時進行人工下壓攪拌并用氬氣保護,加入完畢后升溫至850 ℃左右,等待金屬鍶完全融化形成熔融的液態鋁鍶合金坯料。

鑄造錠坯:鑄造時需將溜槽進行充分預熱和清理,保證合金經過溜槽進入控流箱后溫度不低于800 ℃,合金液經過接湯盆進入控流箱,導入結晶輪,經過結晶輪冷卻凝固,形成T型錠坯,鑄造擠壓速度控制在5 m/s。

錠坯下料:錠坯隨著軌道進入擠壓機的轉輪下料口,跟著轉輪的運動而向前移動,進入擠壓機的模具口,進入模具口時需要足夠強的摩擦驅動力,保證達到擠出所需要的擠出力。

擠壓成型階段:錠坯在模具口處會遇到金屬擋塊,阻擋其繼續跟隨轉輪運動,從而改變方向進入擠壓腔,在擠壓腔400 ℃的高溫狀態下,錠坯的延展性明顯增強,這有利于錠坯在擠壓腔內被擠壓整型,在轉輪轉速6.5 r/min 時,鋁鍶合金錠坯可以穩定在模具口擠壓成線桿成品。

4 鋁鍶合金連鑄連擠生產實踐

4.1 合金原材料及試驗設備

目前市場上原材料的型號和廠家較多,為了確保試驗的可靠性,減少雜質對試驗結果的影響,選購純度99.7%以上的純鋁和99.4%以上的純金屬鍶作為原料,其主要成分見表1和表2。

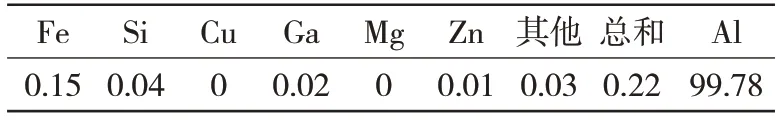

表1 純鋁的主要成分(質量分數) %

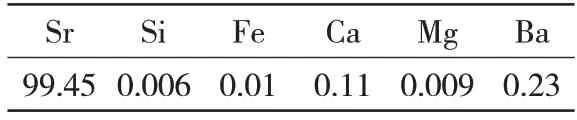

表2 純金屬鍶的成分(質量分數) %

試驗設備:中頻感應電爐;連鑄連擠機1 臺;ICP-電感耦合等離子發射光譜儀1臺;金相顯微鏡1臺。

4.2 試驗工藝創新點

線桿生產試驗工藝:調配原材料→制造錠坯→錠坯下料→擠壓成型→成品檢驗。

(1)通過生產實踐,發現純金屬鍶化學性質活潑,極易發生氧化,特別是在與高溫鋁液反應時,投入的瞬間就會形成氧化物。為保證金屬鍶的吸收率,保證合金液的純凈度,在投入純金屬鍶時使用氬氣保護,即用純氬氣對感應爐進行大流量多方向的覆蓋保護,基本模仿真空爐的反應條件,減少了純金屬鍶的燒損,減輕了氧化物的卷入。

(2)在生產過程中,由于鋁鍶合金的冷卻速率很快,必須提高擠壓速度,將鑄造擠壓速度提升至5 m/s得到的線桿外觀質量最為優良。同時在制作線桿時必須將接湯盆、流槽、控流箱等位置進行預熱操作,要求合金液在控流箱內導入結晶輪之前必須維持在800 ℃以上,否則極易導致鋁鍶合金液在控流箱口處部分凝結,造成控流失敗,合金液在結晶輪中向輪軌外溢出。

4.3 試驗結果

4.3.1 外觀及金相組織

該工藝生產的鋁鍶線桿產品的表皮外觀明亮,無暗沉氧化皮及裂紋裂痕,線桿輪廓圓潤均勻;斷口處質地均勻,無明顯夾雜和氧化物。

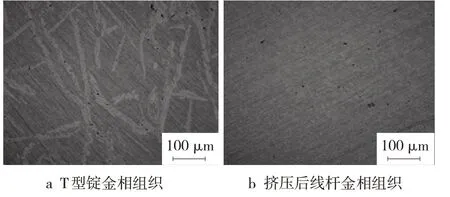

連鑄連擠工藝對鋁鍶合金材料金相的影響可參考圖1,未經過連鑄連擠工藝的鋁鍶合金T 型錠產品對比經過連鑄連擠工藝的鋁鍶合金線桿產品。

圖1 T型錠產品與線桿產品金相組織

隨機抽取3 份線桿金相檢驗的顯微組織相關數據,如表3所示。

從金相顯微鏡能清晰觀察到未經過連鑄連擠工藝處理的T型錠鋁鍶產品,Al4Sr相呈明顯粗大的長柱狀,平均尺寸>800 μm。而經過連鑄連擠工藝的線桿鋁鍶產品,Al4Sr 相大致彌散均勻,平均尺寸約在40 μm左右,氧化物和鹽類夾雜物遠小于要求長度。因此,連鑄連擠工藝制作的AlSr(10%)合金滿足金相要求,達到了預期的效果。

4.3.2 成分及力學性能

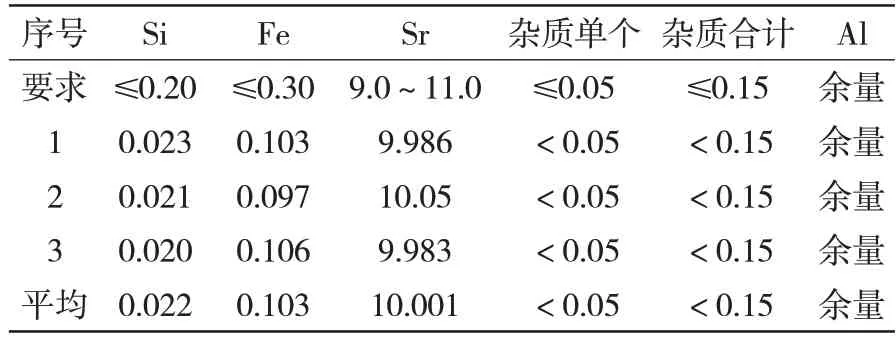

抽選的三段AlSr(10%)合金線桿進行成分檢測,其Sr 含量穩定在10%左右,金屬鍶燒損率僅7.14%,其他成分均符合標準要求。成品成分檢驗結果見表4。

表4 成品成分檢驗結果 %

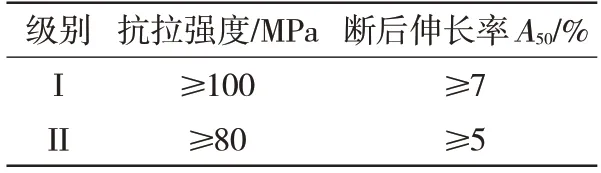

參考YS/T 447.1—2011《鋁及鋁合金晶粒細化用合金線材第1 部分鋁-鈦-硼合金線材》和YS/T 447.2—2011《鋁及鋁合金晶粒細化用合金線材第2部分鋁-鈦-碳合金線材》標準進行力學性能檢測,級別要求見表5。

表5 成品力學性能檢驗級別要求

經檢驗,試驗AlSr合金線卷產品抗拉強度實測值112 MPa,斷后伸長率實測值7.2%,已經達到鋁鍶合金I級別產品,能夠滿足規定要求。

5 結語

從試驗成品的檢驗結果可以看出,各項檢驗結果均符合市場需求和國家標準。通過調整鑄造和擠壓的技術條件,采用科學有效的操作方法,連鑄連擠技術工藝用以制備鋁鍶合金線桿可以實現工業生產。山東濱州華創金屬有限公司研發的鋁鍶合金線桿制備的連鑄連擠工藝技術條件與操作方法,現已進行大規模工業生產,生產線運行正常,合金成分穩定,性能優良,經濟效益明顯,具有推廣價值。