切削液集中過濾系統功能模塊的解析與探究

趙亞寧,王小強

(寧夏共享機床輔機有限公司,寧夏 銀川 750021)

0 引言

濕式加工是當前機械加工企業所采用的主要冷卻方式,切削液是最常用的媒介,主要有冷卻、清洗和潤滑的作用。隨著機床性能的提高以及機器人和自動化設備的高速發展,企業對切削液的品質有了更高的要求,這對切削液相關的處理設備也提出了更高的要求,主要體現在切削液的高精度過濾,大流量供給,高利用率,綠色環保等方面。高精度的切削液能夠減少刀具的磨損,提高零件表面加工質量;切削液大流量供給對于機床、刀具、加工零件的冷卻以及避免機床內部積屑有積極的作用;高利用率對企業的投入產出比有著重要意義;環保政策以及工業廢水的清潔排放使得切削液的過程維護和處理要求更為嚴格。

切削液是機械加工企業中最大的污染源,加工設備在機械零件的生產加工過程中產生的大量切削液及切屑混合物每時每刻需要處理,切削液和切屑的妥善處理,不僅是清潔生產的需要,也是企業節能減排、降本增效的必然選擇,更是企業生產經營活動中必須要履行的社會責任。

1 企業現狀與過濾技術應用特征

目前國內機械制造企業中針對切削液的處理方式有兩種:單機過濾和集中過濾系統。單機過濾是指每臺機床自身帶有過濾水箱,切削液過濾后在該機床內部循環使用,每臺機床產生的鐵屑單獨收集。集中過濾系統是指多臺機床或整個生產線的設備使用相同的切削液,切削液使用后經管道匯流到專門的設備進行集中過濾處理,廢屑進行統一收集,干凈的切削液統一供給各加工設備使用。單機過濾和集中過濾系統各有優勢。單機過濾形式簡單,多用在加工設備數量較少,廠房空間較充裕的情況下。集中過濾系統可以對整條加工線的切削液質量進行統一控制,廠房內設備布置整齊,環境良好、自動化程度高、總的運行成本低。

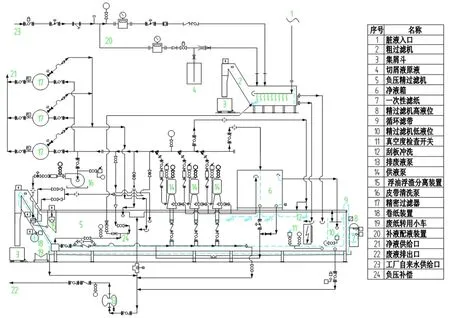

集中過濾是一個系統工程,通過過濾介質的再生循環為機械加工設備不斷地提供潔凈的切削液,企業可以依據設備布局和生產工藝流程配置不同的功能模塊。但是,一套完善的集中過濾系統(見圖1)應包括:單機回液提升泵站、回液管路、沉淀刮板式粗過濾機、負壓精過濾機、反沖洗過濾裝置、供液管路、鐵屑收集處理裝置、油霧收集處理裝置、配液補液裝置、浮油浮渣處理裝置、增氧殺菌裝置、自動調節液溫裝置、電氣控制系統、以及變頻穩壓系統等。

圖1 集中過濾系統的構成

2 總體規劃及關鍵技術

2.1 遵循的原則

濕式加工在機械制造領域是最常見的方式。加工期間使用水溶性切削液來沖洗夾具,冷卻刀具進而提高工件的表面質量。工件在不同的加工工序會產生不同形態的切屑,常見的有團屑、長屑和碎屑。為了減輕設備的負荷和降低故障率,切屑的過濾分離采用的總原則是逐級、逐層過濾與分離。團屑、長屑通常需要進行預分離,通過排屑機排出至少75%的切屑(重量比例),殘余的切屑會隨切削液一起回流至單機回液提升泵站,單機回液泵站所采用的離心泵,要求泵的葉輪部分具有良好的耐磨性;泵對切屑和切削液的混合比(重量比例)有著嚴格的限制,通常要求小于1.5%,此類泵通常需要連續運行,不建議頻繁起停和干運轉,因此泵的流量特性需要和機床使用的流量要匹配。

2.2 過濾的工藝流程

我們將結合切削液在集中過濾系統中的流向,對上述各功能模塊的作用進行詳細解析,便于企業和專業工程技術人員在實際應用中有所啟發。

回液泵出口至回液主管路部分要考慮使用的可靠性和維護的便利性,此段管路上需要設置止回閥、壓力表、手動球閥和自動球閥等。回液主管路通常為無壓力管路,為了便于切屑和切削液的流動,管路通常沿著切削液的流向會設定一定的傾角,在管路上需間隔一段距離設置多處沖洗口和維護口,以便于切屑和切削液的回流。相對較長的切屑一般會在回液提升泵站中進行破碎,再通過泵將切屑和切削液的混合物輸送至回液管路中,然后進入沉淀刮板式粗過濾機(一級過濾)進行過濾,并由模鍛鏈刮板排屑機將切屑排出。

一級過濾后的切削液及小切屑進入負壓精過濾機(二級過濾)進行過濾,精過濾機的過濾介質通常為一次性濾紙或無紡布,也會有企業選用循環過濾帶的方式,使用循環過濾帶的優點在于過濾介質的使用周期長,減少更換濾紙和設備維護的頻次,但是需要注意,采用循環過濾帶需配備濾帶清洗裝置,以確保濾帶的過濾能力。過濾介質能夠將切削液中所含的細小切屑及雜質過濾掉,過濾后的切削液的精度能達到一般加工設備的工作要求。過濾后的切削液通過泵輸送給機床再次使用。如果機床使用中心出水刀具(所需切削液的精度一般為20-30微米),此時需要對切削液再次進行過濾(三級過濾),使得切削液的精度符合使用要求后被機床利用。三級過濾通常選用過濾罐,小流量的情況下一般選用單筒過濾罐,或雙筒過濾罐;使用雙筒過濾罐的好處在于過濾罐維護時不需要停機,通過筒體的切換即可完成。大流量通常采用更先進的反沖洗過濾裝置,該裝置能實現在線自動反沖洗,使得過濾罐自動清洗維護,確保長期使用。反沖洗過濾裝置通常配置獨立的控制器,通過和主控系統的通訊,實現設備的自動控制與運行。

2.3 粗過濾及精過濾設備

集中過濾系統針對不同的加工材料,需采取不同的粗過濾手段。比如,當加工材料主要為灰口鑄鐵、球墨鑄鐵、鋼件等密度較大材料時,粗過濾一般通過重力沉降后由刮板排屑機排出。當加工材料為鋁合金、鎂合金等密度較小材料時,一般采用預處理的方式,即對鋁屑及切削液的混合物通過楔形過濾網進行過濾,較大的鋁屑被過濾網攔截后,通過刮板排屑機預先排出。粗過濾后的切削液及細小鋁屑進入精過濾機。

下面結合圖2對切削液在精過濾機中的過濾過程進行詳細描述:精過濾機通過中間隔板將箱體分割成兩部分,下部作為真空室,上部作為污液箱。精過濾機的隔板(帶孔或楔形絲網板)上方鋪設有過濾介質(過濾紙或無紡布),切削液流經過濾介質時,切削液中粒徑大于過濾介質孔徑的切屑及雜質被過濾介質截留,在端吸泵的抽吸作用下,在真空室內形成一定的負壓,當過濾介質截留的切屑越來越厚時,真空室的真空度也不斷升高,當真空度達到真空度檢測開關的預設值時,系統自動開啟凈液箱與精過濾機下腔連接管路閥,凈液箱內的凈液快速補充到真空室內,消除真空室內的負壓,過濾介質與隔板的吸附壓力也隨之消除,此時程序自動啟動刮板鏈電機,電機通過傳動軸驅動刮板鏈運動,并將過濾介質推動一段距離,過濾介質移動一段距離后,刮板鏈電機停止,凈液箱與真空室之間的閥自動關閉,精過濾機繼續進行過濾,這樣精過濾機就完成了一個濾紙再生過程,如此循環,持續向供液管路內供給潔凈的切削液。在過濾介質移動過程時,泵所輸送的切削液是凈液箱向真空室補充的切削液,雖然此時過濾介質不過濾,但是凈液箱補充的凈液足夠泵向供液管提供不間斷的切削液。當過濾介質恢復正常過濾后,供液泵輸出的凈液中有一小部分會再次補充到凈液箱內(主供液管處設有旁路與凈液箱連通),當凈液箱內的液位恢復到正常高度后,通過液位開關反饋使凈液補充閥關閉補液停止,凈液箱內的液體可在下次濾紙再生過程中使用。

圖2 集中過濾系統的流程圖

2.4 功能選配

集中過濾系統在規劃過程中還需考慮以下功能:

(1)刮板在刮屑時其上會殘留切屑,為了確保刮板的刮屑及輸送效果,需要針對刮板設置沖洗裝置。

(2)切削液在冷卻刀具、夾具和工件的過程會帶走大量的熱而產生霧氣,也會由于高壓噴射而產生霧氣,如果對這種情況不加以處理會造成環境污染和人員健康傷害,采用油霧收集器可以有效解決上述問題。

(3)切削液在循環使用過程中會隨著蒸發和切屑的攜帶排出而使切削液逐漸減少,濃度變動。配液補液裝置就是依據系統預設的液位高度和濃度比例,自動計量、加注補充切削液原液和水。

(4)切削液清洗冷卻過程中會攜帶機床導軌和其他潤滑部位的油酯,為了清除浮油延長切削液的使用壽命,需配置浮油浮渣處理裝置,分離出的浮油浮渣需收集至污液箱。

(5)切削液在使用過程中還易滋生細菌,進而影響切削液品質,切削液中的細菌可分為親氧型和厭氧型兩類。其中厭氧型是造成切削液黑臭的主要原因,為了減少切削液的更換周期,降低生產成本需配置增氧殺菌裝置。

(6)切削液循環使用過程中會吸收大量的熱量,溫度會有變化;另外由于季節的變化也會導致切削液的溫度出現變動,為了更好地發揮冷卻效果,保證加工精度,需配置自動調節液溫裝置。

(7)生產線機床用液量的變化會引起供液管路的壓力變化。壓力傳感器實時監控供液管道的壓力,并將壓力以模擬量信號的形式輸出給模擬量輸入模塊。通過模擬量輸出模塊給變頻器一個能連續控制變頻器頻率和電壓的電流信號。變頻器根據控制信號調節供液水泵的轉速和轉矩,實現水泵隨外界負載的變化而隨動。如此閉環控制,以實現供液管路壓力相對穩定的目的。變頻恒壓控制改變了定量供應方式,降低了管網壓力的波動且在節能降耗上效果顯著。

(8)刮板排出的切屑會攜帶一部分切削液,這會造成切削液的浪費和環境污染。需要對切屑和切削液進行分離。常用的處理手段是離心分離設備,如離心機。

(9)切屑通常為松散狀態,所占體積較大,為了減少儲存空間,通常配備壓塊設備使切屑的體積減小,切屑清理周期延長。

(10)清洗循環濾帶產生的污液、反沖過濾器反沖產生的污液、甩干機工作時產生的污液、壓塊過程擠壓出的切削液需要收集再處理,一般選用紙帶過濾機,過濾后的切削液通過泵供給聚結式油水分離器,分離出油污和切削液,油污被收集至污液箱,切削液則返回至過濾系統循環使用。

(11)切削液是有使用時限的,為了便于箱體內大量切削液的排出,還需配置排液管道和閥門,或者切削液排出泵。通常選用隔膜泵,隔膜泵對廢液有良好的耐腐蝕性能。

(12)為了便于切削液分析,設備上通常需要設置取樣點。

(13)使用離心機進行切削液箱的養護,離心機必須配單獨的泵,這樣可確保切削液箱養護獨立于機床供給,在不生產的時候也能進行。

3 結語

綜上所述,在大型機械加工企業的生產中,集中過濾系統可以對整條加工線的切削液質量進行統一控制,廠房內設備布置整齊,環境良好、自動化程度高,運行成本低。企業可以選配所需的功能模塊來實現經濟效益的最大化。本文主要闡述了切削液集中過濾系統的功能模塊解析與實際應用注意事項,以及最核心的負壓精過濾機的工作原理,旨在使用戶對集中過濾系統有個全面的認識,便于在廠房規劃、設備布局及配置選型方面有所借鑒。