跨皮帶式中子活化多元素分析儀在某鋼鐵廠的應用

陳月紅,張偉

(丹東東方測控技術股份有限公司,遼寧 丹東 118002)

0 引言

近些年,隨著市場競爭的加劇,資源成本不斷增加,各鋼鐵企業為增加經濟效益,采取了降低成本戰略。在高爐生產中,燒結礦是高爐入爐的主要原料,占比達到70%以上,燒結生產的地位很重要。據統計,高爐原料堿度波動值由0.1降至0.075時,高爐增產1.5%,焦比降低0.8%。提高燒結礦的質量將直接影響鋼鐵企業的產量和質量,提高燒結礦的質量至關重要,所以需要采取切實有效的措施來優化控制燒結礦的生產過程[1-2]。

某鋼鐵廠位于西北地區,公司具備年生產生鐵95萬噸、鋼坯110萬噸、鋼材130萬噸的生產能力。在燒結配料環節,采用的是人工取樣、制樣和化驗的方式,周期長,代表性差,配料采用人工調節,燒結料的合格率低,需要對燒結料工藝進行改造升級。

本文中介紹的跨皮帶式中子活化多元素分析儀,即應用于某鋼鐵廠燒結料檢測及配料環節,可快速識別出物料中元素種類和元素含量,提前預測出燒結成品礦的堿度指標,根據結果調整熔劑配比,保證了燒結礦的合格率,提高了鋼鐵廠的質量管理水平,為企業帶來了經濟效益。

1 提高燒結礦質量的必要性

燒結工藝是一個復雜的工業過程,燒結過程不僅能使礦粉成塊,而且對高爐爐料起著火法預處理的作用,使得高爐冶煉達到高產、優質、低耗的目的。此外燒結過程還可去除硫、鋅等有害雜質,回收利用工業生產廢棄物、有色金屬和稀有金屬[3]。

燒結配料是燒結的首道工序,它分兩步獲得燒結所用的混合料。第一步將各種鐵礦石按一定比例混合,形成中和礦;第二步將中和礦、燒結后的返礦、溶劑和固體燃料按一定比例混合形成混合礦;混合礦經過燒結得到燒結礦[4]。

燒結工藝復雜,影響燒結礦產量和質量的因素有很多,主要包括:燒結配料結構、燒結熔劑結構、混合料溫度影響、燒結機漏風率、燒結料層厚度、混合料水含量、燃料粒度等[5]。

與國際鋼鐵行業的先進技術相比,我國的燒結過程控制技術水平相對較低,燒結配料多數采用人工配料,對操作員的技術水平、責任心等要求很高,這種方式誤差性較大,在生產中出現波動時,很難在第一時間做出調整。為檢驗配料效果,對混合料定時取樣,到廠區化驗室進行化驗,這種方法控制效果不好,并且滯后性很大,當化驗結果反饋時,如果出現了指標波動,再去調整配方為時已晚,可能已生產出劣質不達標的燒結礦,這時就需要返礦,導致了燒結礦的穩定率差,損失可能無法挽回,影響了生產進度。

2 跨皮帶式中子活化多元素分析儀

面對燒結工藝過程中出現的化驗與配料調整不及時的問題,增加對燒結礦的過程控制刻不容緩。首先是要提高燒結礦的檢測頻率,為快速指導配料提供數據依據,這就需要應用穩定的高精度在線檢測儀表,實時檢測出混合料的成分,提前預測出燒結成品礦的堿度指標,根據結果調整熔劑配比,最終降低燒結礦的堿度波動。跨皮帶式中子活化多元素分析儀可應用于煤炭、水泥和鋼鐵等領域,在鋼鐵領域可以實現燒結料配料的優化控制,提高鋼鐵合格率[6-7]。

2.1 檢測原理

跨皮帶式中子活化多元素分析儀采用中子活化瞬發γ分析(PGNAA)技術[7],靈敏度高,使用γ射線對燒結料進行無損檢測和成分分析。使用中子對樣品進行輻照時,樣品內核素與中子會發生相互作用,如:彈性散射、非彈性散射或中子俘獲。中子俘獲反應會產生高能的瞬發伽馬射線,而不同核素俘獲中子產生的瞬發伽馬能譜特征峰不同,利用這一特性,根據瞬發伽馬能譜其特征峰的能量和強度便能夠確定元素的種類和含量。PGNAA技術可以檢測元素周期表中大部分元素,包括放射性元素,特別是對輕元素(H、B、C、N等)有很高的檢測靈敏度,這一獨特優點是其它無損檢測方法難以企及的[8]。

2.2 儀表組成

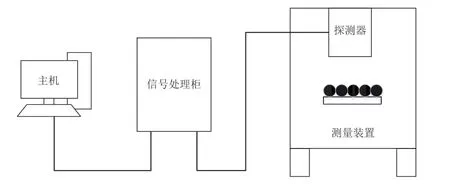

儀表系統包括測量裝置、中子源、探測器、信號處理柜和主機五部分。其中中子源、探測器分別安裝于測量裝置的下部和上部。載料皮帶從測量裝置中間滑槽穿過,信號處理柜安裝于測量裝置旁,主機安裝于主控室,具體如圖1所示:

圖1 跨皮帶式中子活化多元素分析儀結構示意圖

(1)測量裝置:其結構是模塊式框架結構,其中包含測量過程中的關鍵部件,同時采用了對射線進行防護的裝置,使測量裝置周圍的輻射劑量在國家輻射安全標準范圍內,保證了操作人員的健康安全。

(2)中子源:安裝位置在測量裝置的下部,位于物料皮帶的正下方,放射性活度隨著持續發射中子逐漸減小,需補充新的中子源芯以達到初始源強度。

(3)探測器:安裝于測量裝置的上部,位于物料皮帶的正上方,接收物料被中子作用后發出的射線。

(4)信號處理柜:柜內裝配了儀表的外圍測量部件,包括電源、溫控裝置等,為維持和監控儀表正常運行提供了保障。

(5)主機:由硬件和軟件組成,采集來自儀表的數字信號,對復雜的信號進行分析,對譜信號進行解析,計算出物料的元素成分及相關的質量控制參數,以指導和控制燒結料生產。

2.3 設備功能

分析儀具有多元素、多指標分析的特點。分析儀對流經皮帶的混合料進行實時無接觸在線檢測,并且快速給出分析結果,能同時檢測物料中的Si、Al、Fe、Ca、K、Ti、Na、S等多種元素,以及能檢測出TFe、R等多項指標。

分析儀將檢測到的分析結果匯總至跨皮帶式中子活化多元素分析儀的堿度自動控制程序,建立質量控制模型,結合現場的目標質量指標要求,求取最佳配料比,并實時將混合料的檢測值與目標值對比,不斷的進行調整配比,實現閉環控制,使堿度盡量穩定,提高了燒結礦的品質,實現了燒結過程配料的優化控制。

系統提供了自動化的數據采集和設備控制功能,通過系統可實時監控到儀表的實時運轉情況,實現了對燒結工藝的過程控制,通過系統管理者可方便地進行過程狀態監視與分析、優化控制管理、參數設置、報警提示、報表打印等,人機界面友好。系統才提供了歷史數據管理功能,操作員可方便地查詢到任意時刻的檢測數據,分為小時、班次、天等多種時間段的統計報表,方便了管理人員查詢,取代了傳統人工繁雜的統計工作。

2.4 技術優勢

PGNAA技術是當前物料在線檢測領域中最先進的技術。由于γ射線穿透性強,使得應用這種技術的分析儀可以對通過該儀表的所有物料進行檢測,而應用其他檢測技術的儀表只能檢測到物料的表面或者皮帶上的一小部分物料截面,因此,基于PGNAA技術的中子活化多元素分析儀的分析結果的代表性更好。

儀表是實時在線檢測,取代了傳統的人工取樣、制樣和化驗的工藝模式,耗時短,沒有滯后性,節省了人力物力,根據實時檢測的數據和質量指標進行配料,快速高效,避免了配料不合理造成的經濟損失。

儀表在安裝時不需要對皮帶進行切割,方便快捷,避免了在安裝部署時長期影響生產。另外儀表的工作時是采用非接觸式的測量原理,所選取的零部件都能適用于工業現場惡劣的生產環境,可長期穩定、可靠運行。

3 跨皮帶式中子活化多元素分析儀在該鋼鐵廠的應用效果

分析儀安裝于某鋼鐵廠的燒結分廠一混后工藝點,用于實時檢測燒結混合料的主要元素成分自動檢測,并實時計算TFe含量及堿度,根據堿度檢測結果實時調整熔劑配比,實現堿度自動控制。

在未安裝分析儀之前,該燒結分廠受原料條件限制且沒有有效混勻設施,鐵質原料成分波動大,取樣、制樣和化驗周期長,代表性差,配料采用人工調節,無法有效指導生產控制,造成燒結礦堿度波動大,質量不穩定。

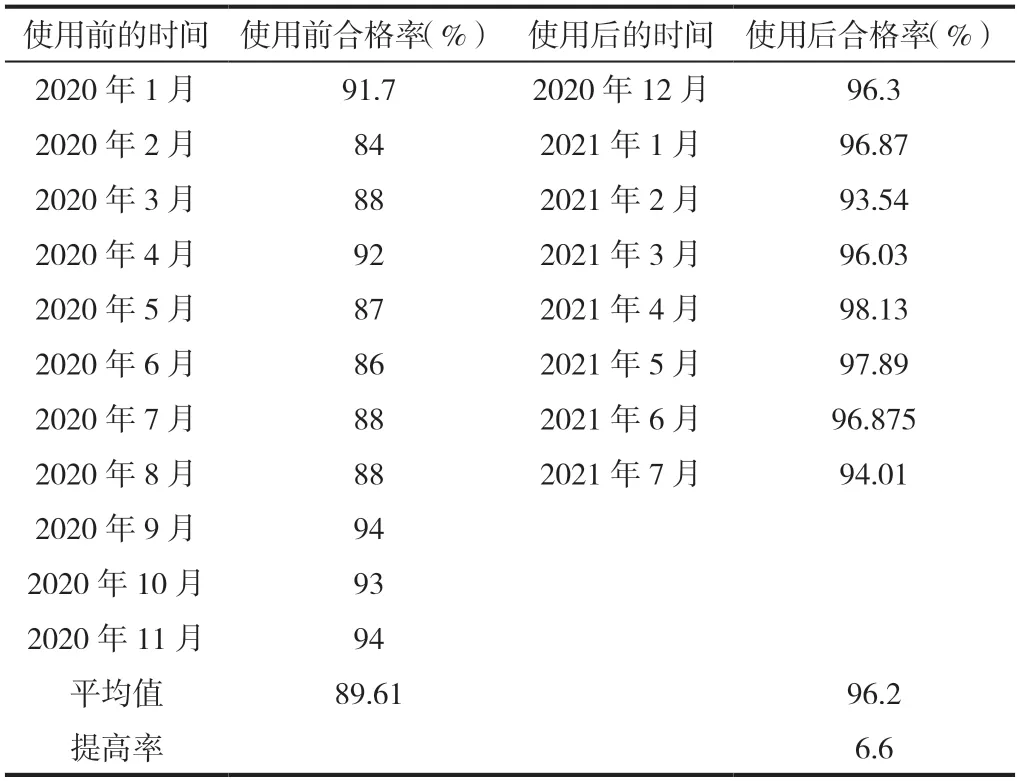

在實施跨皮帶式中子活化多元素分析儀之后,生產狀況得到明顯改善。儀表對燒結料進行實時在線檢測,配料系統依據工藝質量指標,自動計算優化配比,堿度合格率明顯提高。分析儀從2020年12月開始運行,截止到目前已運行8個月,相比未應用分析儀時從2020年1月開始的11個月的合格率,有效提升堿度合格率提高6.79%,具體情況如下表:

表1 某鋼鐵廠應用數據

4 結語

跨皮帶式中子活化多元素分析儀在某鋼鐵廠的成功應用,實現了對燒結礦混合料的實時全斷面在線檢測,精準的控制原料下料配比,進而實現了燒結工藝的自動閉環控制,解決了燒結工藝過程中出現的化驗與配料調整不及時的問題,避免了燒結成品礦的堿度波動,提高了燒結礦的合格率,提高了高爐的質量,降低高爐焦比,提高了鋼鐵廠的質量管理水平,為企業帶來了經濟效益。