高強度拉鉚釘異常斷裂分析

文 華,王 霞

(眉山中車緊固件科技有限公司,四川 眉山 620010)

目前我國鐵路貨車及城軌動車組的緊固件連接方式部分采用拉鉚釘進行緊固連接。拉鉚釘為組合件,包括拉鉚釘和套環,連接時采用鉚槍將拉鉚釘拉斷,依靠拉鉚釘斷裂時產生的力量(即拉斷力)將套環擠壓變形,達到緊固連接的作用[2]。鐵路貨車中使用的高強度拉鉚釘,其硬度要求為41~53 HRC,制造材料為ML35鋼,規格為φ6 mm,制造工藝為下料→拉拔→冷鐓成型→搓絲→淬火→低溫回火→余溫發黑→成品。

拉鉚釘熱處理后進行拉斷力檢測,參照標準GB/T 228中的《金屬拉伸試驗方法》由工裝將試樣兩端夾住,在拉力試驗機沿軸向力將拉鉚釘環槽部分拉斷,環槽斷裂所需的最大拉應力為該拉鉚釘的拉斷力。對拉鉚釘進行拉伸試驗,在沒有達到斷裂最大拉伸力時,拉鉚釘發生斷裂。對斷裂拉鉚釘進行失效分析與研究,查找原因,并提出相關的措施與建議,避免類似質量問題發生。

1 失效原因分析

1.1 化學成分分析

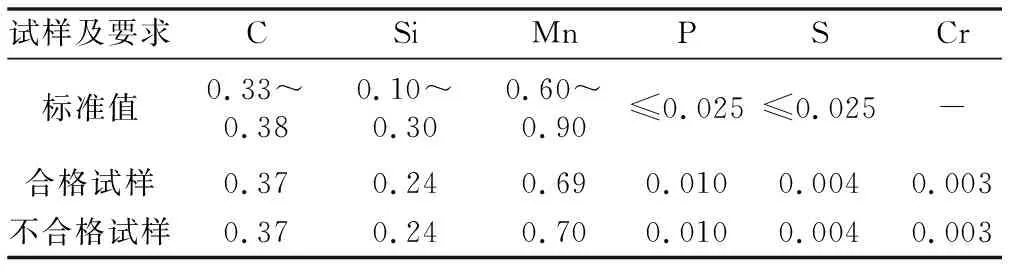

分別取拉斷力合格與不合格的拉鉚釘各1個,使用ICP測量Cr、Si、Mn、P含量,碳硫分析儀測量C、S的含量,測量結果見表1。結果表明:合格與不合格拉鉚釘試樣的原材料化學成分均符合GB/T 6478—2015《冷鐓和冷擠壓用鋼》中對ML35鋼成分的要求,微量元素P、S的含量也低于優質鋼中對P、S元素的標準要求[2]。

表1 試樣化學成分(質量分數,%)

1.2 硬度檢驗

在拉斷力合格與不合格的拉鉚釘上截取試樣,采用洛氏硬度計進行硬度檢測,合格和不合格試樣平均硬度值分別為47.5 HRC和47.7 HRC,硬度值均在41~53 HRC的范圍內,符合技術要求。

1.3 金相組織分析

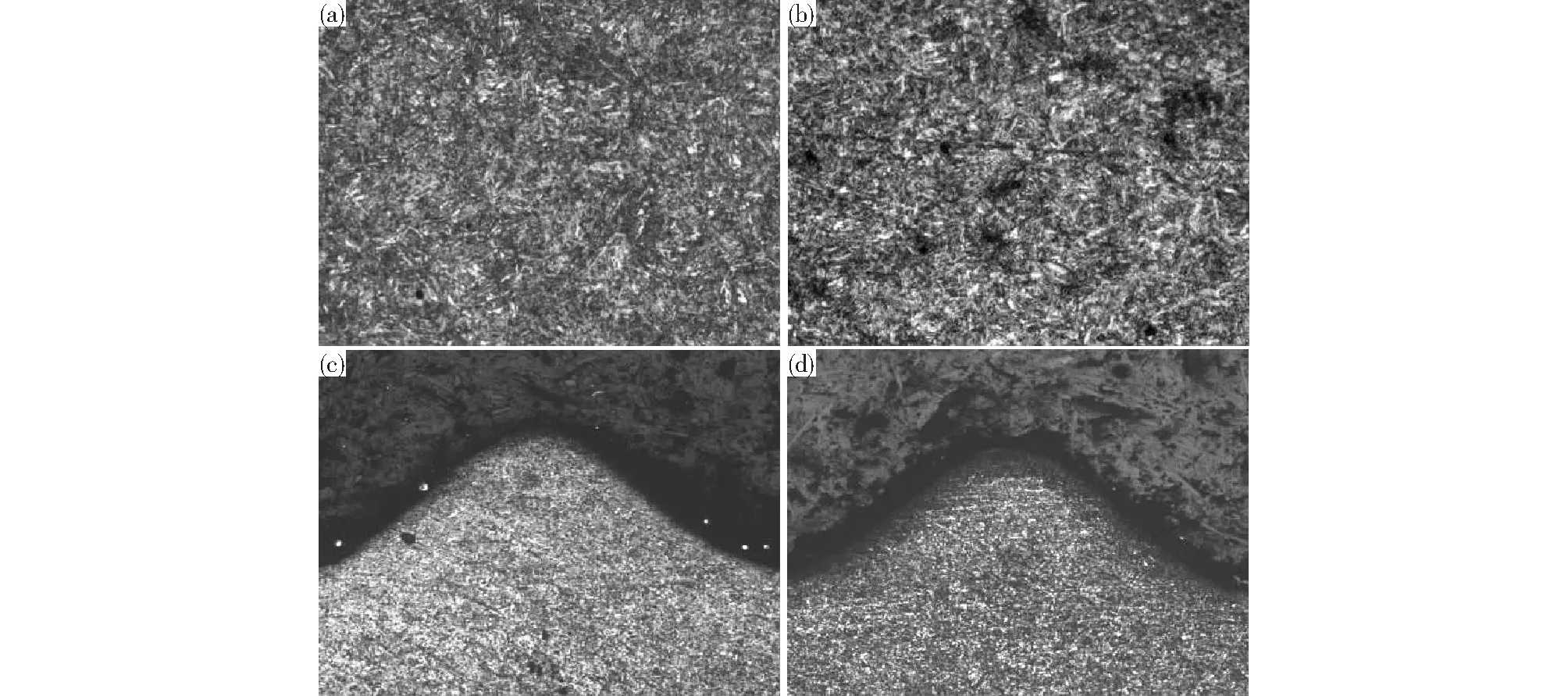

采用拉力試驗機拉斷拉鉚釘,垂直于斷裂截面切取縱向試樣,經粗磨、精磨、拋光和4%硝酸酒精溶液腐蝕后,用電子金相顯微鏡觀察其組織形貌。圖1(a)、1(b)分別為合格與不合格拉鉚釘試樣心部的組織形貌,金相組織均為回火馬氏體,組織均勻,與所用熱處理工藝獲得的該材料正常金相組織一致[3]。圖1(c)、1(d)分別為合格與不合格拉鉚釘試樣螺紋的組織形貌,發現不合格鉚釘的螺紋表面比基體更容易侵蝕呈黑色,表明鉚釘表面存在增碳現象。

(a)合格試樣心部,500×;(b)不合格試樣心部,500×;(c)合格試樣螺紋,100×;(d)不合格試樣螺紋,100×圖1 試樣金相組織(a)qualified sample at center,500×;(b)unqualified sample at center,500×;(c)qualified sample thread,100×;(d)unqualified sample thread,100×Fig.1 Microstructure of samples

1.4 顯微硬度分析

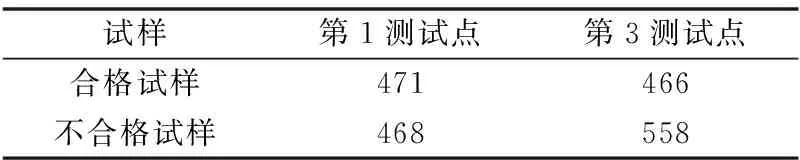

采用線切割機截取垂直于斷裂截面長度為10 mm的試樣,經打磨、拋光后,按GB/T 3098.1—2010《緊固件機械性能螺栓、螺釘和螺柱》的要求,采用顯微硬度法對螺紋進行增碳測試。顯微硬度值測試結果如表2所示,不合格拉鉚釘螺紋的第1、3測試點的硬度實測值分別為468 HV和558 HV。標準中未增碳的硬度值要求為:第3測試點的維氏硬度值應等于或小于第1點維氏硬度值加上30 HV。可見不合格拉鉚釘的增碳不能滿足標準要求,表面硬度高于心部硬度90 HV,表明拉鉚釘表面有嚴重增碳現象。

表2 顯微硬度值(HV)

1.5 斷口形貌分析

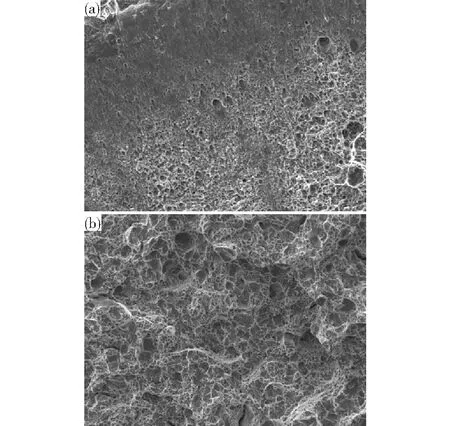

利用拉力試驗機拉斷拉鉚釘,采用掃描電鏡觀察斷口宏觀形貌。合格試樣和不合格試樣的宏觀斷口形貌如圖2(a)、2(b)所示,斷口平直,均未見明顯腐蝕氧化痕跡;斷口裂紋源均在拉鉚釘環槽邊緣處,拉鉚釘受拉力時環槽部位處在三向應力狀態下,環槽邊緣處應力最大先形成裂紋,然后在三向應力作用下快速擴展形成平直斷口[4]。

(a)合格試樣;(b)不合格試樣圖2 拉鉚釘斷口宏觀形貌18×(a) qualified sample; (b) unqualified sampleFig.2 The macro morphology of pull rivet fracture 18×

合格與不合格拉鉚釘試樣斷口微觀形貌如圖3、圖4所示。從圖3(a)可以看出,合格試樣裂紋源區微觀形貌為剪切韌窩狀。由于拉鉚釘在拉伸試驗中,環槽部位無法產生塑性變形,此時環槽會受到剪切應力,處于三向應力狀態,在剪切應力的作用下,環槽邊緣處最先形成裂紋。從圖3(b)可以看出,拉鉚釘裂紋擴展區的微觀形貌為準解理形貌,并可見局部有晶間二次裂紋,表明拉鉚釘存在一定脆性。

(a)裂紋源區,680×;(b)擴展區,300×圖3 合格試樣斷口微觀形貌(a) crack source area 680×; (b) extension area 300×Fig.3 The micro morphology of qualified sample fracture

(a)裂紋源區,300×;(b)裂紋源區,1500×;(c)裂紋源區,3000×;(d)擴展區,300×圖4 不合格試樣斷口微觀形貌(a)crack source area,300×;(b)crack source area,1500×;(c)crack source area,3000×;(d)extension area,300×Fig.4 The micro morphology of unqualified sample fracture

從圖4(a)可以看出,不合格拉鉚釘表面的裂紋源區并無疏松、夾雜等冶金缺陷,斷面形貌以沿晶斷裂為主。進一步放大觀察裂紋源區可見冰糖狀的沿晶斷裂特征,局部存在沿晶的二次裂紋,見圖4(b)。值得注意,在沿晶斷口上可見明顯顯微空洞、撕裂棱線和韌窩,屬于氫脆斷裂的典型特征,見圖4(c)。不合格拉鉚釘的中心部位裂紋擴展區,其斷面微觀形貌為準解理形貌,與合格拉鉚釘試樣擴展區斷面形貌一致,見圖4(d)。

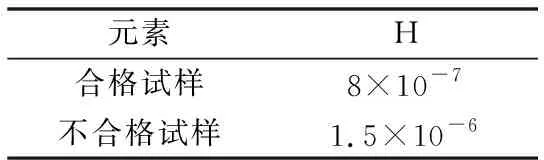

1.6 氫含量檢測

為進一步確定斷裂原因,取拉斷力合格與不合格的拉鉚釘各1個,使用紅外測氫分析儀測量拉鉚釘的H含量,測量結果見表3。結果表明,不合格拉鉚釘內部的H含量比合格拉鉚釘內部的H含量高出了80%以上。

表3 試樣氫含量

2 分析與討論

合格與不合格拉鉚釘試樣的化學成分均符合國家標準要求,金相組織與該材料熱處理工藝獲得的正常金相組織一致。金相及顯微硬度分析表明,不合格鉚釘試樣表面有明顯增碳現象,增碳后表面硬度達到了558 HV,這將導致拉鉚釘表面脆性變大,塑性降低,增加了氫脆敏感性。

通過斷口微觀形貌分析可以看出,不合格拉鉚釘試樣表面裂紋源區的微觀形貌為冰糖狀的沿晶斷裂,且在沿晶斷口上存在顯微空洞、撕裂棱線和韌窩,符合氫脆斷裂的基本特征。通過H含量檢測發現,不合格鉚釘內部的H含量為1.5×10-6,但由于H含量的測量結果為整個拉鉚釘內部的H含量,因此拉鉚釘表面的H含量必然大于表3中的測量數值。不合格拉鉚釘內部的H含量比合格拉鉚釘的H含量高出了80%以上。一般情況下的高強度鋼制零件中,含氫量在5×10-6~10×10-6就容易產生氫脆裂紋,但如果強度過高,即使H含量低于5×10-6,也會產生氫脆[5]。

結合拉鉚釘的加工工藝流程及制造工藝進行調查分析。生產現場采用可控氣氛連續式網帶熱處理爐進行拉鉚釘淬火+回火熱處理,通過現場記錄調查時發現,生產合格拉鉚釘時的淬火爐碳勢平均值在0.33,而生產不合格拉鉚釘時的淬火爐碳勢平均值在0.63。淬火爐采用的是甲醇(CH3OH)裂解保護氣氛,當碳勢較高時,此時的甲醇流量必然會大于正常值,爐內的H含量也會隨之增加,從而導致了拉鉚釘在熱處理過程中產生吸氫、表面增碳。

從上述對比分析看出,拉鉚釘異常斷裂的主要原因是淬火時碳勢控制不良,碳勢值遠高于鉚釘自身的含碳量,造成拉鉚釘表面吸氫、增碳嚴重,增碳嚴重導致拉鉚釘表面脆性變大,塑性降低,增加氫脆敏感性,進一步造成拉鉚釘氫脆斷裂。

3 結論與措施

拉鉚釘在熱處理過程中由于碳勢控制不良引起的表面增碳嚴重、吸氫導致拉鉚釘發生氫脆斷裂。可以通過嚴格控制淬火爐碳勢范圍、改進碳勢控制設備、增加甲醇裂解罐清理頻次來改進:

1)淬火爐碳勢范圍要求由原來的0.3~0.6改進為±0.05(如ML35鋼碳勢范圍應為0.3~0.4),從而避免拉鉚釘在熱處理過程中產生表面增碳、吸氫;

2)改進碳勢控制閥門為電磁閥控制,由計算機根據當前碳勢值自動控制甲醇流量,從而減少人為因素影響;

3)增加甲醇裂解罐的清理頻次,由原來的1季度清理1次改進為每月清理1次,減少爐中的碳黑,確保爐內碳勢值控制穩定。經過整改后重新生產的拉鉚釘未再出現過此類質量問題。