風電機組塔架筒節凹陷評估與處理

□ 曹廣啟

上海電氣風電集團股份有限公司 上海 200233

1 風電機組塔架概述

塔架是風電機組的關鍵支撐結構。為了便于運輸,塔架一般分為三至五段。每段塔架均由若干筒節和法蘭焊接而成[1]。風力發電在我國進入商業運營已經有二十幾年的時間,伴隨著風力發電事業的蓬勃發展,某些風電機組暴露出安全事故,引起整個行業的關注。風電機組倒塔所造成的經濟損失及社會負面影響均較大,事故發生的原因通常較為復雜[2]。因此,必須重視風電機組塔架的設計、制造、運輸、安裝,以及后期運維等,避免風電機組發生重大安全事故。

目前國內大部分風電場使用的仍然是鋼制管狀塔架[3],這一風電機組塔架的結構特點是橫截面為圓形。風電機組塔架筒節直徑一般不大于5 m,塔架高度一般為90~140 m。風電機組塔架是一種典型細長桿件,極易發生屈曲失穩破壞,導致倒塔等重大事故[4],如圖1所示。影響風電機組塔架屈曲穩定性的因素較多,筆者主要對筒節的凹陷程度進行分析,基于某項目實測數據開展具體評估工作,對于無法接受的超標缺陷給出相應的處理措施,對問題筒節進行修復,并確保修復后的筒節滿足設計規范要求。

圖1 風電機組倒塔事故

2 筒節凹陷超標情況

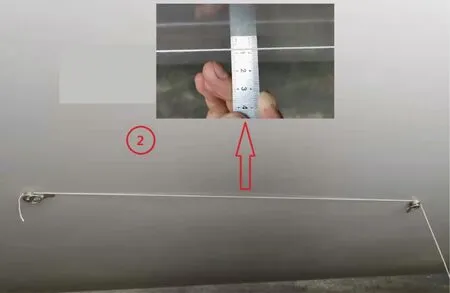

風電機組塔架制造規范要求筒節任意部位的表面凹陷度dx應不大于0.1t,t為壁厚,且最大不超過3 mm,檢測長度dl不小于600 mm;筒節對接環縫、縱縫處表面凹陷度dx應不大于1+0.1tmm,且最大不超過3 mm,當壁厚不超過30 mm時,檢測長度dl不小于500 mm,當壁厚超過30 mm時,檢測長度dl不小于800 mm。筒節表面凹陷如圖2所示,其中D為筒節外徑。

圖2 筒節表面凹陷

某風電機組塔架制作完畢出廠時,發現有三處肉眼可見的凹陷,如圖3所示。目測凹陷基本處于同一角度,屬于軸向凹陷。凹陷發生在筒節鋼板上,已經超出風電機組塔架制造規范要求。

圖3 筒節凹陷實物

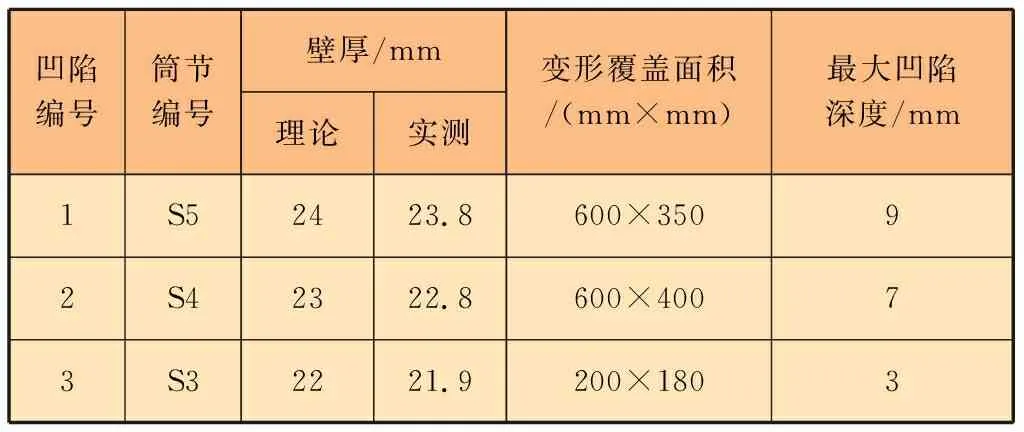

該風電機組塔架筒節材質為Q355ND低合金高強度結構鋼,壁厚公差為B級公差。為了評估凹陷對風電機組塔架屈曲承載力的影響,組織生產檢驗人員對三處凹陷進行標記、凹陷深度檢測、磁粉探傷等。筒節凹陷深度檢測如圖4所示,最終檢測結果見表1。磁粉探傷未發現有異常,初步懷疑凹陷是風電機組塔架在工廠轉運時操作不當造成的。

圖4 筒節凹陷深度檢測

表1 筒節凹陷深度檢測結果

3 筒節凹陷超標評估

風電機組塔架的設計、認證使用IEC 61400-6標準,這一標準要求風電機組塔架的屈曲分析應考慮特定類型結構的相關失效模式,如風電機組塔架的筒節屈曲[5]。鑒于風電機組塔架的受力特點,通常筒節壁厚由塔底至塔頂逐漸減小[6],由此需要對每個筒節進行屈曲分析。

3.1 制造公差等級

由于風電機組塔架制造產生的幾何缺陷會影響特征屈曲應力,因此在屈曲分析時要選取合適的制造公差等級。制造公差等級有A、B、C三種,根據筒節圓度、偏心、凹陷等制造要求進行區分,A級公差等級最高。在進行風電機組塔架設計時,為了提高經濟性,選取的制造公差等級為A級。

3.2 理想屈曲應力

由于環向屈曲的影響很小,因此規范要求屈曲分析僅考慮軸向屈曲和剪切屈曲[7]。風電機組塔架設計參數如圖5所示。

圖5 風電機組塔架設計參數

以下公式均適用于圓柱形塔段,對于圓錐形塔段,需要等效為圓柱后方可使用。

軸向屈曲臨界應力σx,Rcr為:

σx,Rcr=0.605ECxt/r

(1)

式中:E為材料彈性模量;r為筒節截面處中心面半徑。

對于圓錐形塔段,等效中性面半徑取r/cosβ,β為筒節錐角。

因數Cx為:

Cx=

(2)

式中:ω為無量綱長度因數。

(3)

式中:l為兩法蘭間圓柱形塔段長度。

剪切屈曲臨界應力τxθ,Rcr為:

(4)

對于圓錐形塔段,計算ω時l取h,h為圓錐形塔段的高,r取re,re為圓錐形塔段等效中心面半徑。

(5)

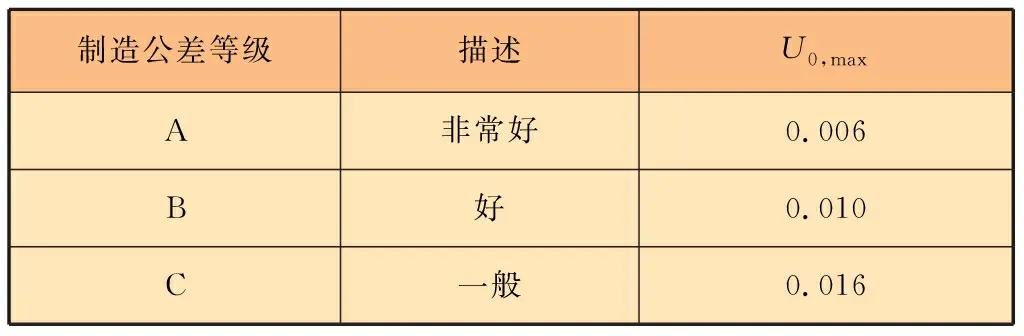

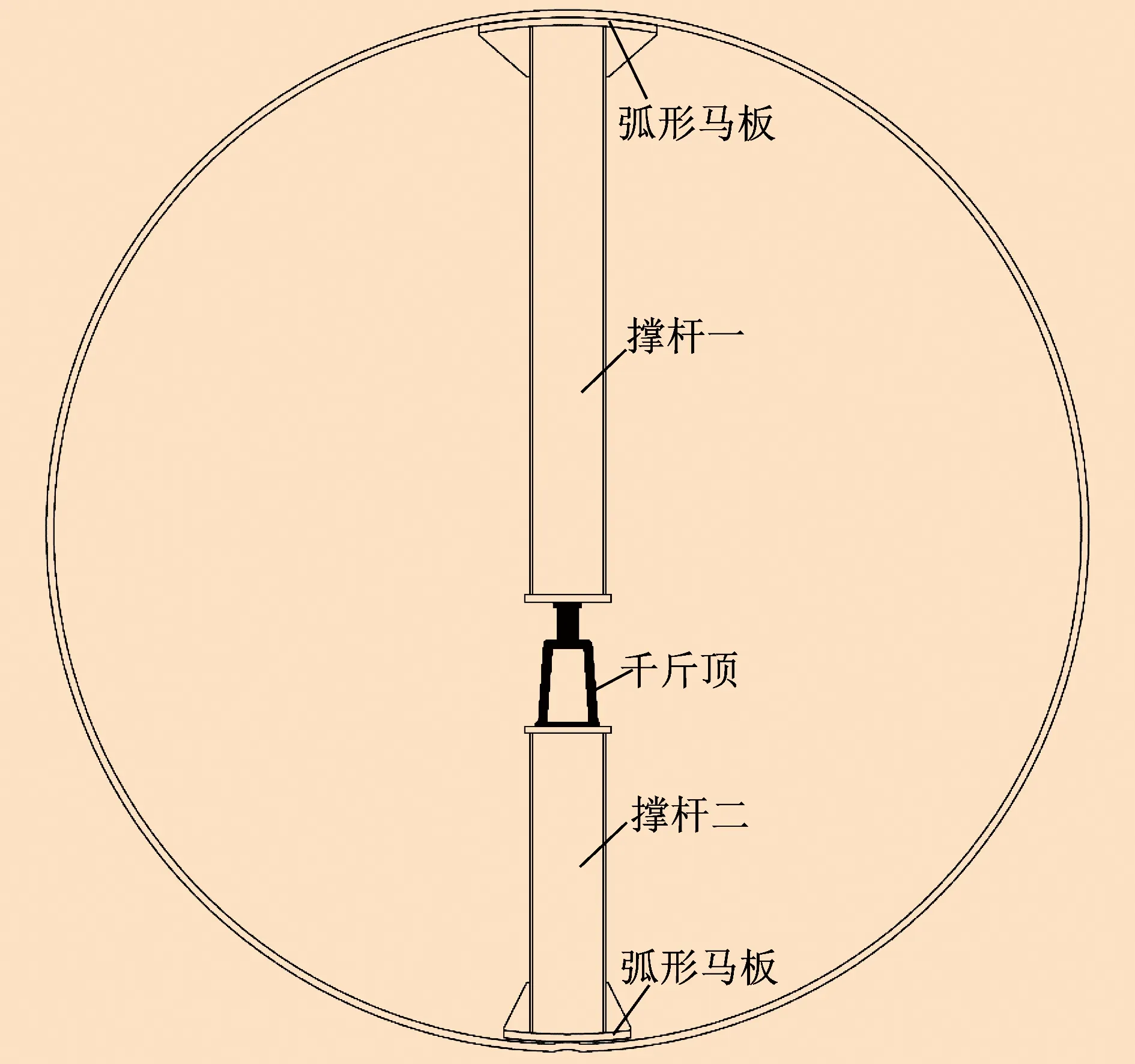

式中:r1、r2分別為所計算圓錐形塔段兩端中心面半徑,且r1 因數Cτ為: (6) (7) 式中:fyk為塔架各截面的許用屈服強度。 (8) 式中:αx為軸向彈性缺陷折減因數。 (9) 式中:Δωk為特征影響因數。 (10) 式中:Q為制造質量因數,取值見表2。 表2 制造質量因數取值 (11) (12) 式中:ατ為剪切彈性缺陷折減因數,取值見表3。 表3 剪切彈性缺陷折減因數取值 軸向屈曲衰減因數χx為: (13) (14) 式中:σxE,M為彎矩引起的應力,按彎矩除以抗彎截面模量進行計算;σxE為軸向應力,按軸向力除以應力截面積進行計算。 剪切屈曲衰減因數χτ為: (15) 特征軸向屈曲應力σx,Rk為: σx,Rk=χxfyk (16) 特征剪切屈曲應力τxθ,Rk為: (17) 設計軸向屈曲應力σx,Rd為: σx,Rd=σx,Rk/γM1 (18) 式中:γM1為屈曲安全因數,γM1為1.1。 設計剪切屈曲應力τxθ,Rd為: τxθ,Rd=τxθ,Rk/γM1 (19) 軸向屈曲應力σx,Ed為: σx,Ed=σxE,M+σxE (20) σx,Ed≤σx,Rd (21) 剪切屈曲應力τxθ,Ed為: τxθ,Ed=τxE,M+τxE (22) τxθ,Ed≤τxθ,Rd (23) 式中:τxE,M為扭矩引起的應力,按扭矩除以抗扭截面模量進行計算;τxE為剪切應力,按水平力除以二分之一應力截面積進行計算。 應力組合校核關系為: (24) kx=1.25+0.75χx (25) kτ=1.75+0.25χτ (26) 由上述計算過程可知,制造公差等級對屈曲計算結果有非常大的影響,EN 1993-1-6標準對不同制造公差等級筒節的凹陷要求U0,max見表4,理論上允許的最大凹陷深度dx可以按式(27)、式(28)進行計算。 表4 筒節凹陷要求 U0,max=dx/dl (27) (28) 將S5、S4、S3三個筒節的壁厚、中心面半徑等數據代入式(27)、式(28),實測結果與計算結果對比見表5。 表5 筒節凹陷深度對比 由表5可以看出,S4、S5筒節實測最大凹陷深度已經超出了A級制造公差等級所允許的理論最大凹陷深度,未超出B級制造公差等級所允許的理論最大凹陷深度,因此可以基于EN 1993-1-6標準進行評估。當實測凹陷深度超出C級制造公差等級所允許的理論最大凹陷深度時,只能使用有限元軟件進行評估,同時還需要考慮幾何非線性和材料非線性的影響,以及凹陷區域殘余應力對結構的影響[8-9]。為了提高經濟性,風電機組塔架原始的設計余量并不多。基于EN 1993-1-6標準將風電機組塔架屈曲計算制造公差等級從A級降為B級后,屈曲安全性不滿足設計規范要求,因此S4、S5兩個筒節無法讓步接受,必須進行修復處理。 需要借助外力,對S4、S5兩個筒節的凹陷進行修復。筒節凹陷修復方案如圖6所示。對于影響修復的風電機組塔架內附件,需要提前拆除,修復時凹陷區域豎直向下。在筒節的凹陷區域,以及凹陷區域的180°方向均需要按照筒節直徑制作合適的弧形馬板,凹陷區域弧形馬板的面積至少是凹陷區域面積的兩倍,凹陷區域180°方向弧形馬板的面積至少是凹陷區域面積的四倍[10]。弧形馬板與支撐桿焊接在一起,并在兩根支撐桿之間放置承載能力不小于50 t的液壓千斤頂。 圖6 筒節凹陷修復方案 為了防止修復時對筒節造成二次損傷,風電機組塔架與修復工裝必須安裝牢固。在弧形馬板與筒節之間需要安裝橡膠緩沖墊,通過對液壓千斤頂逐步增壓的方式進行修復,邊修復邊測量。同時還要關注凹陷區域180°方向位置筒節的變化,避免該區域因用力過大或速度過快導致出現變形。若有異常,應及時調整壓力及速度。當被修復區域滿足風電機組塔架制造規范要求時,應停止增壓,并且保持24 h后方可拆除修復工裝,以免凹陷區域產生回彈。筒節凹陷修復實施如圖7所示。修復工裝拆除后,需要對弧形馬板接觸區域按照風電機組塔架制造規范進行檢驗,具體檢驗內容包括圓度、凹陷深度、硬度、無損、防腐涂層等。經過上述方案修復,風電機組塔架最終滿足規范要求,具備出廠條件。 圖7 筒節凹陷修復實施 凹陷深度會影響筒節的制造公差等級,從而影響風電機組塔架的屈曲安全性。由于風電機組塔架筒節直徑與壁厚的比值較大,屬于典型薄壁結構,因此在塔架生產、運輸、吊裝等環節如果操作不當,容易導致筒節凹陷深度超標,為風電機組的安全運行埋下隱患。近年來,各主機企業為減小風電機組塔架質量,基于風電場的特定廠址條件進行定制化設計,通常設計余量不大,而且設計結果掌握在主機企業手中。當遇到筒節凹陷深度超標時,必須及時聯系風電機組塔架設計單位對凹陷進行評估,并且根據評估結果制訂合理的應對措施,不可盲目未經許可自行修復,以免造成更大的損失。3.3 長細比

3.4 屈曲衰減因數

3.5 特征屈曲應力

3.6 設計屈曲應力

3.7 屈曲應力校核

3.8 應力組合校核

4 修復措施

5 結束語