冷軋超高強鋼平直度與斷面形狀前饋控制技術

劉亞星 顧 清 錢 承 白振華,3

1.燕山大學國家冷軋板帶裝備及工藝工程技術研究中心,秦皇島,0660042.燕山大學電氣工程學院,秦皇島,0660043.燕山大學亞穩材料制備技術與科學國家重點實驗室,秦皇島,066004

0 引言

近年來,隨著汽車、家電、包裝等制造工業的迅猛發展,市場及用戶對帶鋼強度與質量提出了越來越高的要求。鋼鐵企業為提高產品的市場競爭力,不斷向超高強鋼產品轉型升級[1-4]。然而,由于超高強鋼比普通帶鋼更強、更硬、甚至更薄,因此冷軋過程需要更大的軋制力,而國內外絕大部分五機架冷連軋機組并非為超高強鋼產品而設計,其設備的軋制能力限制了超高強鋼冷軋生產,部分更高強度帶鋼的壓下軋薄只能依靠于單機架小輥徑軋機[5-6]。國內某鋼廠為實現超高強鋼產品的高效化冷連軋生產,特投資建設了六機架冷連軋機組,其中第4機架采用的是小輥徑超級萬能凸度軋機,其他機架采用的是常規萬能凸度軋機。

平直度和斷面形狀作為冷軋帶鋼成品的重要質量指標,一直是軋制技術攻關的重點與難點[7-10]。同時,超高強鋼不同于普通帶鋼,在大軋制力作用下各機架輥系會發生更大程度的變形[11-12],而且大軋制力會削弱機組平直度與斷面形狀的控制能力,平直度與斷面形狀更加難控。平直度與斷面形狀的主要控制手段包括彎輥、竄輥以及傾輥等[13-15],以往對冷連軋機組各機架彎輥、竄輥以及傾輥等工藝參數的設定主要依賴于現場生產經驗以及最后一機架的反饋控制。然而,對于六機架冷連軋機組生產超高強鋼而言,機架數多,平直度與斷面形狀控制工藝更加復雜,如果彎輥、竄輥以及傾輥等工藝參數設定不當,不但影響當前機架的平直度與斷面形狀,而且還會影響到下一機架以及后續控制,加之各機架軋機都處于高負荷工作狀態,極易引發成品帶鋼平直度不良、斷面形狀不均勻等缺陷的發生[16-18],嚴重影響到該機組的成材率。為此,如何實現六機架冷連軋機組各機架彎輥、竄輥以及傾輥等工藝參數的合理設定以達到充分發揮該機組平直度與斷面形狀綜合控制能力的目的,就成為該機組實現超高強鋼產品高效、穩定、批量生產急需攻關的關鍵問題之一。本文即在此背景下圍繞六機架冷連軋機組超高強鋼平直度與斷面形狀的前饋控制展開研究。

1 平直度與斷面形狀預報模型簡介

超高強鋼與普通帶鋼相比強度更大、更難被壓下,但兩者在軋制過程中塑性變形原理是相同的。從力學角度來講,張應力橫向分布是反映帶鋼平直度與斷面形狀最直接有效的參量。采用分段離散法,設定總條元數為2n+1,建立超高強鋼軋制過程中的塑性變形模型,包括帶鋼前張應力橫向分布模型與帶鋼后張應力橫向分布模型[6],如下式所示:

(1)

(2)

式中,σ1j為帶鋼前張應力,MPa;σ0j為帶鋼后張應力,MPa;E為帶鋼彈性模量,MPa;ν為帶鋼泊松比;T1為前張力,kN;T0為后張力,kN;B為帶鋼寬度,mm;H1為帶鋼出口厚度,mm;H0為帶鋼入口厚度,mm;h1(j)為帶鋼出口厚度橫向分布值,mm;h0(j)為帶鋼入口厚度橫向分布值,mm;Lj為帶鋼縱向長度橫向分布值,mm;L為帶鋼縱向取樣長度,mm;u′j為帶鋼橫向位移增量分布值,mm;ΔΒ為帶鋼寬展量,mm;j為分段條元序號,j=1,2,…,2n+1。

帶鋼軋制過程中輥系的彈性變形直接影響著負載輥縫形狀,一般可以通過聯立軋輥彎曲撓度方程、相鄰軋輥變形協調方程以及軋輥的力與力矩方程對軋機的輥系彈性變形進行求解。但由于超高強鋼比普通帶鋼軋制需要更大的軋制力,因此軋機負載輥縫形狀受輥系彈性變形影響更為明顯。本文所研究的六機架冷連軋機組中,F4機架為小輥徑軋機,F1、F2、F3、F5、F6機架為常規軋機。輥間壓扁系數是輥系彈性變形準確求解的前提,常規軋機的輥間壓扁要結合平面應變與平面應力兩種假設條件[16,19],以工作輥與中間輥為例,壓扁系數如下:

(3)

小輥徑軋機還要考慮在大張力作用下工作輥的水平位移現象[6],發生水平位移后工作輥與中間輥的壓扁系數如下:

(4)

式中,E1為工作輥彈性模量,MPa;ν1為工作輥泊松比;E2為中間輥彈性模量,MPa;ν2為中間輥泊松比;Rw為工作輥半徑,mm;Rm為中間輥半徑,mm;fwlj為工作輥水平位移量,mm;bwmz為工作輥與中間輥左接觸寬度,mm;bwmy為工作輥與中間輥右接觸寬度,mm。

由此求得輥間壓力與軋制壓力的分布函數與軋輥的撓曲變形,進而即可求出有載輥縫形狀曲線,如下式所示:

(5)

進一步通過式(1)即可求出前張應力σ1j的分布值,從而得到平直度s(j):

(6)

那么,對于六機架冷連軋機組超高強鋼冷軋過程而言,前一機架帶鋼出口厚度即為后一機架的入口厚度,每個機架利用上述相關模型即可實現對平直度與斷面形狀的計算。

2 平直度與斷面形狀前饋控制策略分析

在給定超高強鋼冷連軋過程軋制規程與工藝潤滑制度的前提下,各機架的彎輥、竄輥以及傾輥等是控制平直度與斷面形狀的主要手段,其實質都是對負載輥縫的控制。傾輥可以改變負載輥縫斜度,一般用于治理簡單的單邊浪或者楔形斷面,而彎輥與竄輥可以實現對復雜浪形與斷面形狀的控制。

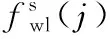

以彎輥對負載輥縫的影響為例,設定上工作輥傳動側彎輥力的調節范圍為-500~500 kN,同時為了體現工作輥彎輥對負載輥縫的改變能力,上工作輥操作側跟隨傳動側做反向等值調節,以當前彎輥力值下負載輥縫與工作輥彎輥力處于基態時負載輥縫的差值為縱坐標,工作輥彎輥力對負載輥縫的影響如圖1所示。由圖1可以看出,工作輥正彎和負彎都會引起負載輥縫形狀的改變,傳動側正彎越大,該側負載輥縫正向變化越大;傳動側負彎越大,該側負載輥縫負向變化越大,操作側亦然。

圖1 彎輥對負載輥縫的影響Fig.1 Influence of roll bending on load roll gap

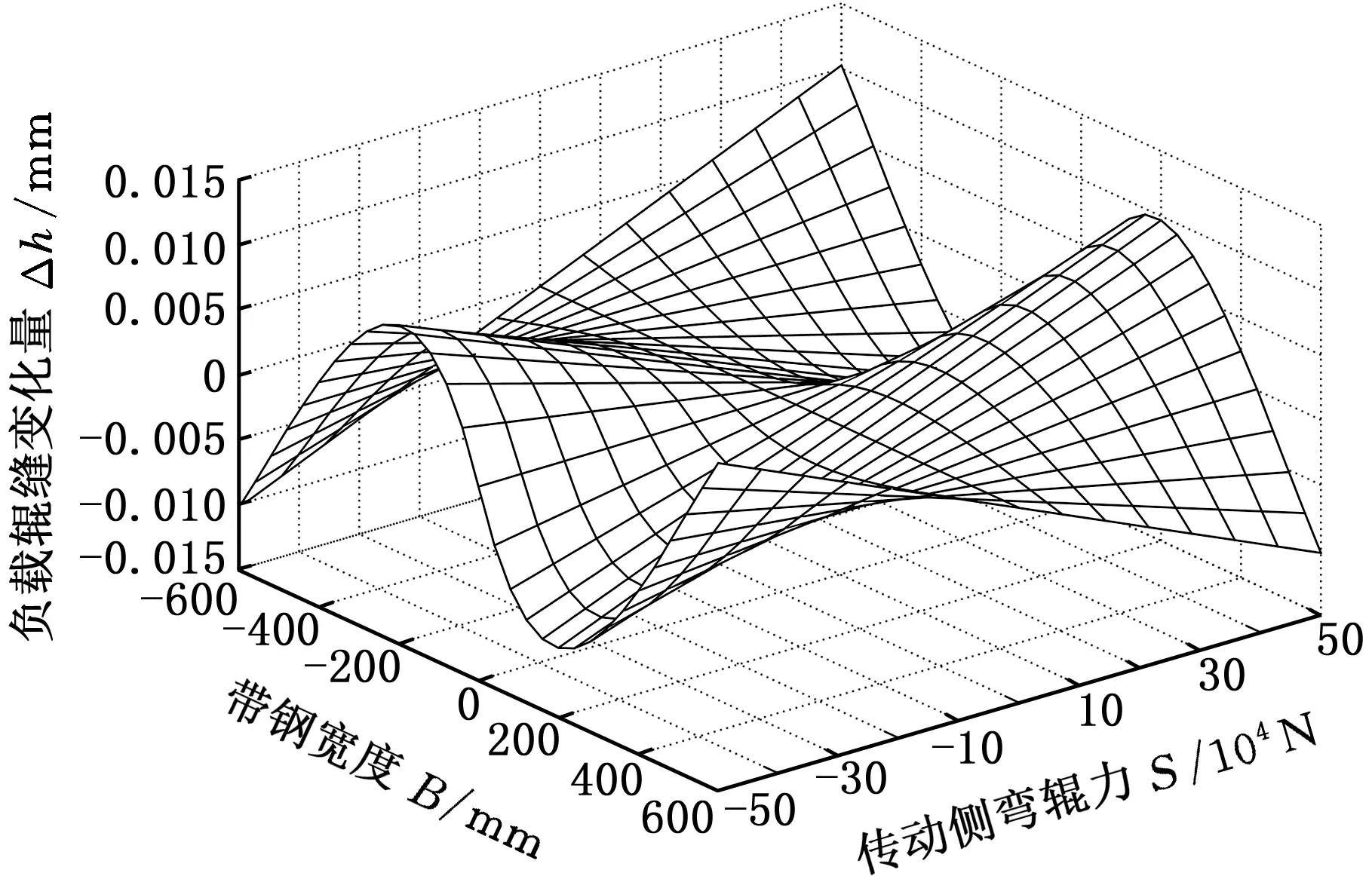

因此,綜合運用彎輥、竄輥以及傾輥等功能,即可實現對負載輥縫形狀的調節,從而實現對平直度與斷面形狀的控制。為此,針對超高強鋼軋制過程平直度與斷面形狀的控制問題,充分結合六機架冷連軋機組的設備與工藝特點,提出了以下前饋控制策略:根據來料平直度與斷面形狀,以F1機架出口平直度最接近該機架目標平直度曲線為目標,同時兼顧出口斷面形狀橫向分布的均勻性與邊降控制,對F1機架的彎輥、竄輥與傾輥進行優化設定,實現對F1機架的前饋控制,并預報出F1出口平直度曲線與斷面形狀,F1出口平直度與斷面形狀即為F2機架的來料平直度與斷面形狀,以此類推,依次實現對后續F2、F3、F4、F5、F6機架的前饋控制。并且,將F6機架平直度預報與實體板形儀有機結合,實現預報平直度與實測平直度的相互校驗,以保證各個機架預報結果的準確性。六機架冷連軋機組平直度與斷面形狀前饋控制原理如圖2所示。

圖2 六機架冷連軋機組平直度與斷面形狀前饋控制原理圖Fig.2 Feedforward control schematic diagram of flatness and section shape of six stand tandem cold mill

3 平直度與斷面形狀前饋控制技術

根據本文提出的超高強鋼冷連軋過程平直度與斷面形狀前饋控制策略,分道次設定目標平直度曲線,分解整體平直度控制量,降低控制難度。然后,以各機架出口平直度接近相應的目標平直度曲線為目標,同時考慮斷面形狀均勻性和邊降控制,建立平直度與斷面形狀前饋控制模型,實現對各機架彎輥、竄輥以及傾輥的優化設定。

3.1 基于來料的各機架出口目標平直度曲線設定方法

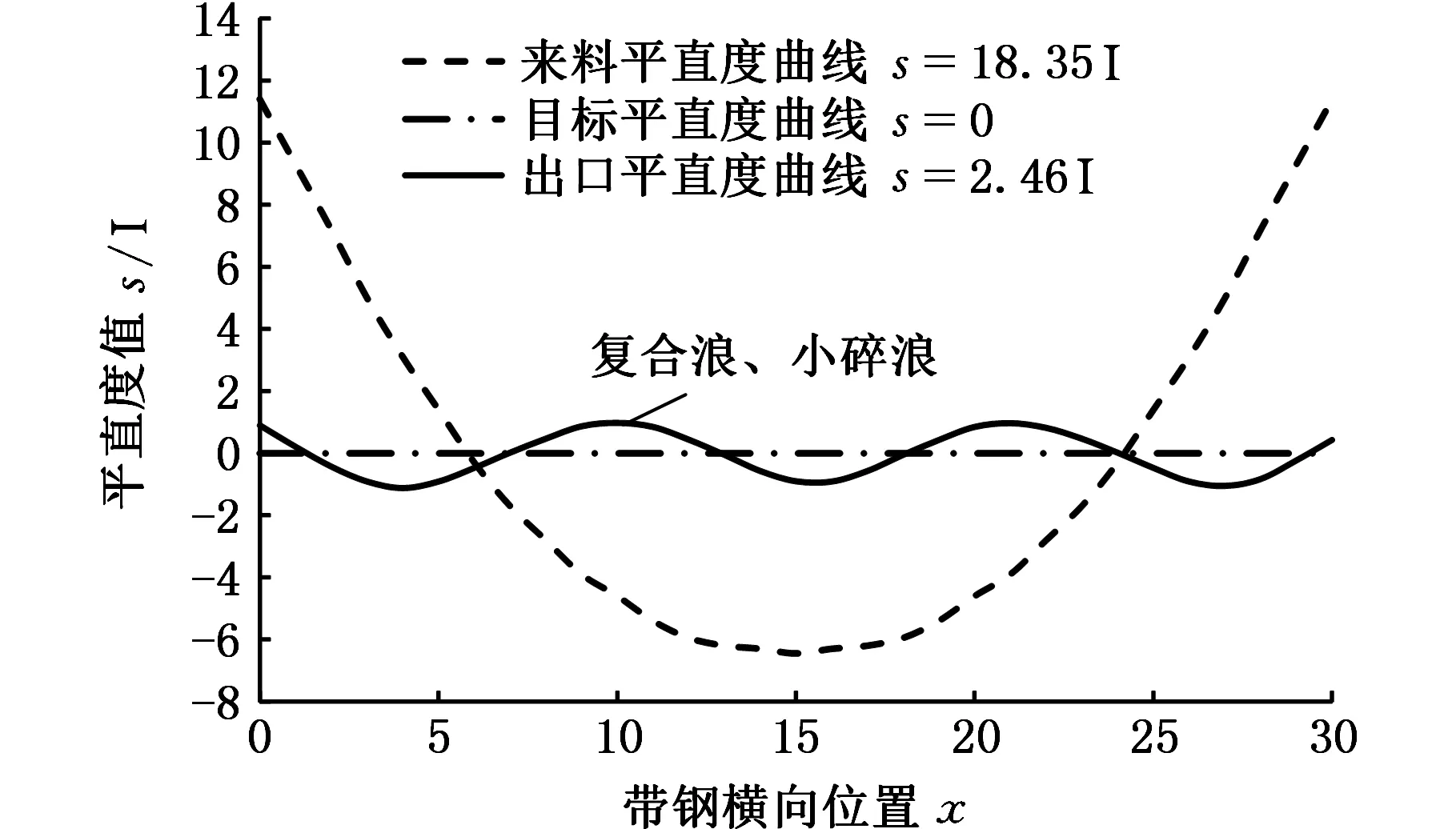

在以往的目標平直度曲線設定中,一般采用微中浪甚至是直線的控制模式,即在平直度閉環控制系統的作用下,使得出口平直度逐漸向目標平直度曲線靠攏[20]。雖然這種將微中浪或者直線作為目標平直度曲線的方式會使得整體平直度值很小,但是,在這種控制模式下,平直度控制系統為了使得出口平直度最大程度地接近目標平直度,就會不斷調整工藝參數,表現在實際出口平直度曲線上為平直度值在帶鋼寬度方向上正負交替變換,宏觀表現為復合浪、小碎浪等附加浪形缺陷,如圖3所示。

圖3 復合浪、小碎浪等附加浪形缺陷Fig.3 Additional wave shape defects such as compoundwave and small breaking wave

這樣,雖然整體平直度值很小,但復合浪、小碎浪等附加浪形的產生直接影響了帶鋼的使用性能,對后續退火、平整、沖壓、涂鍍等工序極為不利。為此,在保證整體平直度良好的情況下,將目標平直度曲線設定為與原始平直度形態一致的曲線,如若來料平直度呈現雙邊浪形態,那么目標平直度曲線也設定為在整體平直度值允許范圍內的雙邊浪形態曲線,從而有效地避免了復合浪、小碎浪等附加浪形的產生,更有利于提高產品平直度質量。

確定冷連軋機組F1機架入口的原始平直度曲線需充分結合帶鋼上下游的生產工藝特點,由此提出了如下方法:首先,根據上游熱軋平直度儀信息采集系統獲取熱軋成品帶鋼寬度方向上監測條元的平直度離散值集合Yhot={y1,y2,…,yn}(n為條元總數),采用多項式擬合法對集合進行擬合,用四次多項式表示如下:

fhot(x)=abx4+bbx2+cb

(7)

式中,ab為擬合曲線的四次項系數;bb為擬合曲線的二次項系數;cb為擬合曲線的常數項系數。

然后,考慮冷軋前拉矯工藝對帶鋼平直度的影響(拉矯的作用之一即為矯平浪形),定義帶鋼的幾何矯平率為kR,其物理意義是矯直浪高差與初始浪高差的比值,即

(8)

式中,HL0為初始浪高差,mm;HL1為拉矯浪高差,mm。

kR用來表征浪形缺陷在幾何形狀上的改善程度,kR的大小可根據現場經驗取值,也可利用解析模型進行計算[21]。

這樣,冷連軋機組F1機架入口的帶鋼平直度曲線frk(x)即可近似看作是熱軋成品平直度擬合曲線與幾何矯平率乘積的函數,即

frk(x)=kRfhot(x)=kR(abx4+bbx2+cb)

(9)

機組出口帶鋼的目標平直度曲線與入口平直度曲線在保證相同曲線形式的前提下,將目標平直度值控制在用戶要求的成品平直度值以內。因此,在冷連軋過程中,超高強鋼總體平直度趨勢變化系數可用下式表示:

(10)

式中,βF6為機組出口平直度趨勢變化系數;ηb為目標平直度值保守系數;s*為用戶要求成品平直度上限值,I。

這樣,基于來料的成品目標平直度曲線即可表示為

fck6(x)=βF6kR(abx4+bbx2+cb)

(11)

考慮六機架冷連軋機組各個機架的平直度控制域,設定各個機架平直度控制調節因子分別為β1、β2、β3、β4、β5、β6,很明顯,調節因子之和為1,則各個機架的平直度趨勢變化系數可表示為

(12)

式中,βFi為第i個機架出口平直度趨勢變化系數。

因此,基于來料的各個機架出口目標平直度曲線可表示為

fcki(x)=βFikR(abx4+bbx2+cb)

(13)

3.2 平直度與斷面形狀前饋控制模型

在六機架冷連軋機組設備參數、軋制規程、工藝潤滑制度、各機架軋輥輥型以及來料參數等確定的前提下,各機架出口平直度與斷面形狀即是關于工作輥左右彎輥、中間輥左右彎輥、中間輥上下竄輥、傾輥以及入口平直度曲線與入口厚度的函數,即

si(j)=fkz(si-1(j),Siwl,Siwr,Siml,Simr,δis,δix,ηi)

(14)

hi(j)=fh(hi-1(j),Siwl,Siwr,Siml,Simr,δis,δix,ηi)

(15)

式中,si-1(j)為第i個機架入口平直度分布值;hi-1(j)為第i個機架入口厚度分布值;Siwl、Siwr分別為第i個機架工作輥左右彎輥力,kN;Siml、Simr分別為第i個機架中間輥左右彎輥力,kN;δis、δix分別為第i個機架中間輥上下竄輥量,mm;ηi為第i個機架傾輥量,μm。

需要說明的是,冷軋前拉矯工序所引起的帶鋼厚度的變化量相對帶鋼整體厚度而言非常小,可忽略不計,因此,F1機架入口厚度分布值h0(j)可直接根據熱軋成品的厚度分布情況進行設定。

因采用分段離散計算平直度與出口厚度分布,所以需要將目標平直度曲線函數轉化為離散函數,即令x=jΔx(1≤j≤mB),其中,mB=int(B/Δx),則frk(x)可表示為frk(j)(即s0(j)),fcki(x)可表示為fcki(j)。以F1機架為例,其前饋控制的目標是:①保證帶鋼出口整體平直度盡可能接近F1機架目標平直度曲線fck1(j);②避免局部出現平直度偏差過大的現象;③保證出口帶鋼整體斷面形狀的均勻性;④盡可能降低帶鋼邊降缺陷程度。為此建立如下目標函數:

(16)

這樣,對于F1機架平直度與斷面形狀的前饋控制問題就變為在工作輥左右彎輥、中間輥左右彎輥、中間輥上下竄輥、傾輥等工藝參數的允許范圍內尋找一組X1使得目標函數G1(X1)最小,此時令X1y={S1wly,S1wry,S1mly,S1mry,δ1sy,δ1xy,η1y},即為F1機架工作輥左右彎輥、中間輥左右彎輥、中間輥上下竄輥、傾輥等參數的最優設定值。與此同時,根據式(14)與式(15)即可得到F1機架相應的出口平直度分布函數s1(j)與斷面形狀分布函數h1(j)。

s1(j)即為F2機架的入口平直度,h1(j)即為F2機架的入口斷面形狀,采用與F1前饋控制相同的方法,確定F2機架的工作輥左右彎輥、中間輥左右彎輥、中間輥上下竄輥、傾輥等參數的最優設定值X2y={S2wly,S2wry,S2mly,S2mry,δ2sy,δ2xy,η2y},進一步得到F2機架相應的出口平直度分布函數s2(j)與斷面形狀分布函數h2(j)。以此類推,因各個機架的前饋控制目標形式是一樣的,故其前饋控制目標函數都可以表示為

(17)

式中,Gi(Xi)為第i個機架前饋控制總目標函數;Gis(Xi)為第i個機架平直度控制目標函數;Gih(Xi)為第i個機架斷面形狀控制目標函數;βish為第i個機架對平直度的前饋控制系數,1-βish為對斷面形狀的前饋控制系數。

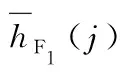

在設定各個機架前饋控制總目標函數時,根據現場實際生產情況與冷連軋工藝特點,可適當改變前饋控制系數βish。一般而言,前3個機架側重于帶鋼斷面形狀的控制,后3個機架側重于帶鋼平直度質量的控制。由此得到各個機架工作輥左右彎輥、中間輥左右彎輥、中間輥上下竄輥、傾輥等工藝參數的最優設定值Xiy={Siwly,Siwry,Simly,Simry,δisy,δixy,ηiy},以及相應的出口平直度分布函數si(j)與斷面形狀分布函數hi(j),從而實現六機架冷連軋機組各個機架平直度與斷面形狀前饋控制,總體前饋控制技術流程如圖4所示。

圖4 六機架冷連軋機組前饋控制流程圖Fig.4 Feedforward control flow chart of six standtandem cold mill

4 現場應用及效果分析

國內某冷軋廠新建的1750 mm六機架冷連軋機組由5個常規軋機與1個小輥徑軋機組建而成,在現場為首次應用,主要生產鋼種包括CQ、DQ、DDQ、BH、DP、TRIP、HSLA、CP、QP等。現場對該機組生產780DP、980DP、1180DP、780TRIP、980QP以及1180QP等超高強鋼產品冷軋之后的平直度與斷面質量提出了極高的期望值。在該機組投產初期,現場對各機架彎輥、竄輥以及傾輥的設定依賴于不同鋼種與規格下的經驗表格,其中彎輥與竄輥采用對稱設定的方式。同時,由于只在最后一機架出口配置了實體平直度檢測系統,生產過程中平直度反饋控制只作用于最后一機架,而對于前5個機架工藝參數的調節控制主要依賴于操作工的生產經驗。該機組機架數更多、平直度與斷面形狀控制工藝更加復雜,現場沒有形成完善的控制模式,時常出現控制能力不足與控制滯后的情況,從而引發成品平直度與斷面形狀不達標。

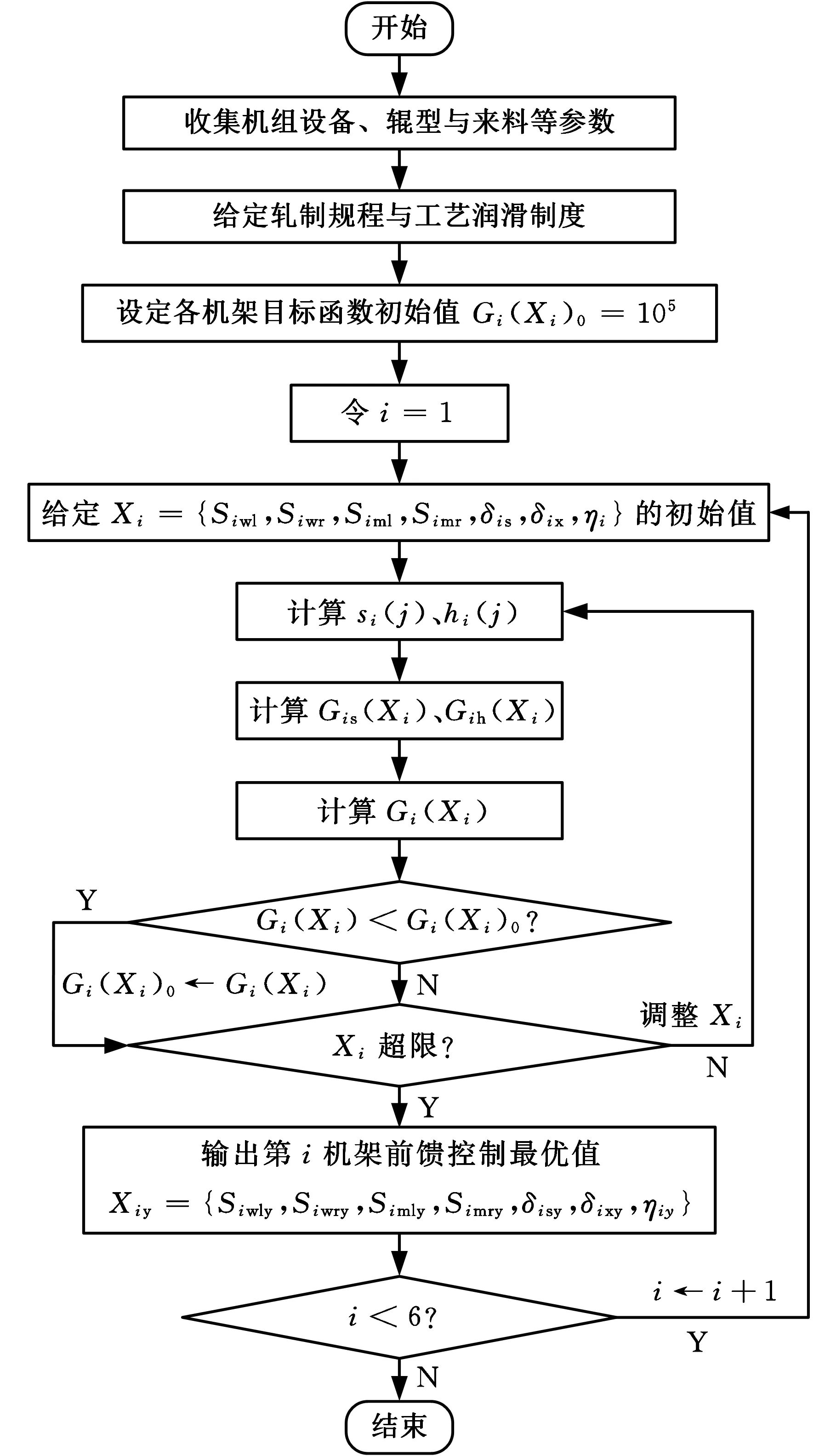

為此,將本文所開發的六機架冷連軋機組超高強鋼平直度與斷面形狀前饋控制技術應用到該機組,用于支撐現場超高強鋼生產。該技術應用后,取得了顯著的應用效果,大大提高了成品平直度與斷面質量。為了進一步定量分析本技術的控制效果,以典型980DP產品(規格為1170 mm×2.6 mm)為例,技術應用前后穩定階段工藝參數及各機架出口平直度值的對比情況如表1所示。

表1 技術應用前后工藝參數與平直度值對比

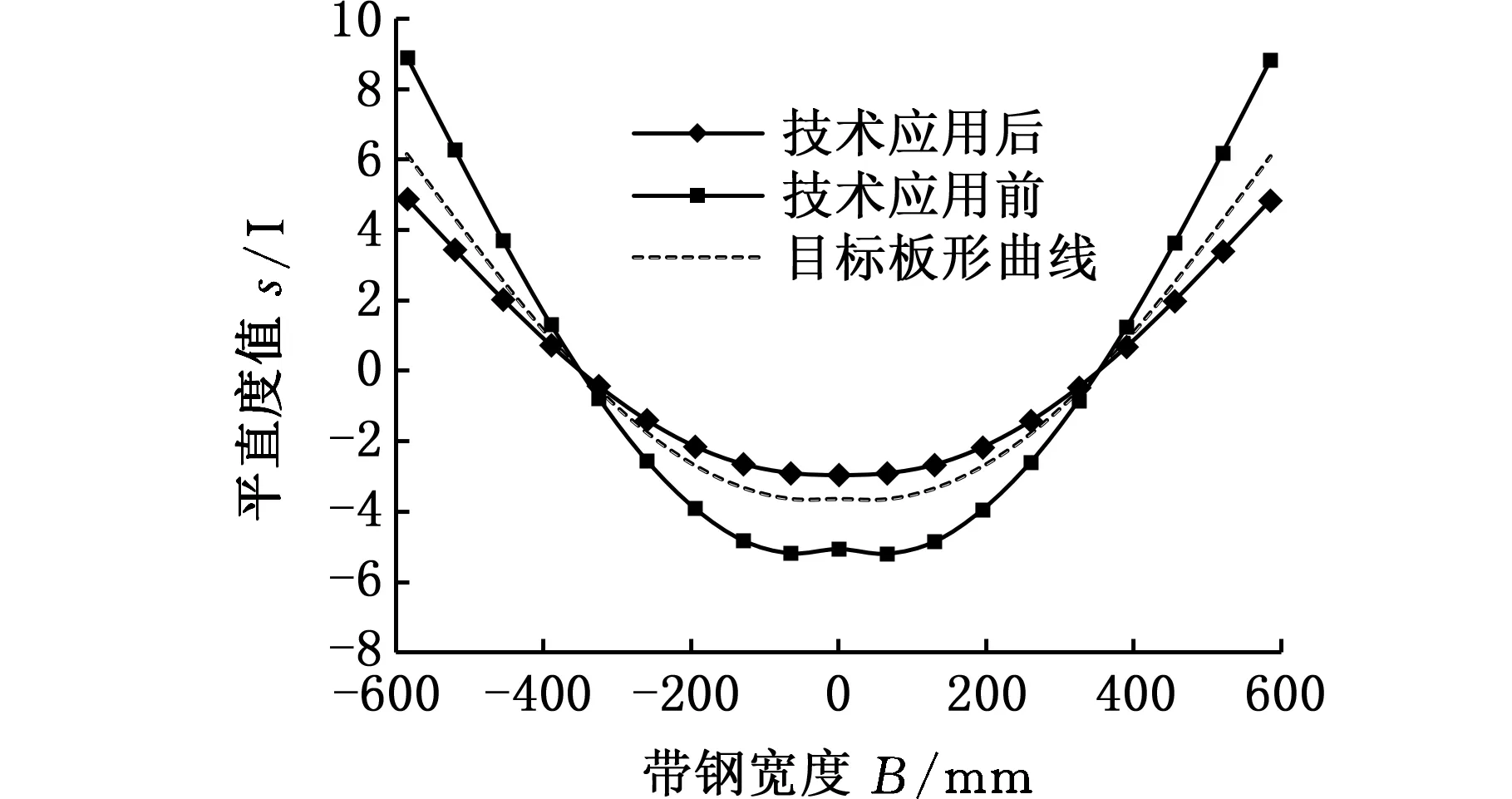

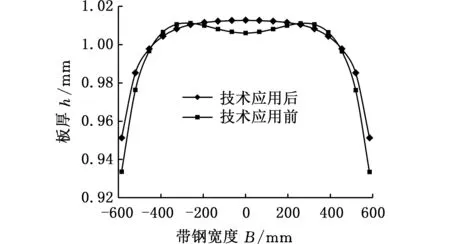

同時,為了說明該典型超高強鋼產品冷連軋后平直度與斷面形狀的控制效果,根據超高強鋼冷軋過程平直度與斷面形狀預報模型,分別對比了技術應用前后機組出口帶鋼平直度與斷面形狀的橫向分布情況,對比結果如圖5、圖6所示。

圖5 技術應用前后成品平直度對比Fig.5 Comparison of flatness of finished product beforeand after technology application

圖6 技術應用前后成品斷面形狀對比Fig.6 Comparison of section shape of finished productbefore and after technology application

由此看出,通過本技術的應用,各機架出口平直度與斷面形狀都得到了良好的控制,使得六機架冷連軋機組各機架的控制能力得到了充分發揮。技術應用后的成品平直度曲線與目標平直度曲線更加接近,比技術應用前平直度提高了12.5%;同時,成品斷面形狀質量也得到了顯著提高,不但厚度分布更加均勻,而且邊降缺陷也明顯減少。另外,值得一提的是,本文所提出的帶鋼平直度與斷面形狀前饋控制方案不但適用于六機架冷連軋機組,還可適用于五機架等其他多機架形式的冷連軋機組,對完善冷連軋機組的帶鋼平直度與斷面形狀控制模式具有重要意義。

5 結論

(1)綜合運用六機架冷連軋機組各機架彎輥、竄輥以及傾輥等功能,可以實現對超高強鋼平直度與斷面形狀的有效控制,為充分發揮各機架的控制能力,提出了六機架冷連軋機組平直度與斷面形狀前饋控制策略。

(2)將目標平直度曲線設定為與原始平直度形態一致的曲線,可以有效地避免復合浪、小碎浪等附加浪形的產生,更有利于超高強鋼成品平直度與斷面形狀的控制,為此,提出了基于來料的各機架出口目標平直度曲線設定方法,對六機架冷連軋機組各個機架出口均設定了目標平直度曲線。

(3)所開發的六機架冷連軋機超高強鋼平直度與斷面形狀前饋控制技術使得帶鋼出口整體平直度與目標平直度更加接近,以及出口整體斷面形狀更加均勻,避免了局部出現平直度偏差過大的現象,盡可能降低了帶鋼邊降缺陷。該技術成功用于現場支撐超高強鋼生產,取得了顯著的應用效果。