不同運行工況下離心風機異常振動響應分析

中國電建集團透平科技有限公司 龔 泰

離心風機在工業生產中有著調節氣壓的作用,是生產中必不可少的設備[1]。離心風機可以提高氣體壓力,保證氣體穩定輸入[2],所以在工業生產中,企業對離心風機的穩定運行有著高度的重視。離心風機中葉片的振動故障是設備運行中經常會遇到的問題[3]。將葉片振動維持在穩定數值范圍內,就能避免安全事故的發生。

離心風機的結構十分復雜,由多種不同的零部件組成,其中葉片是離心風機運轉的最重要的部分[4]。在離心風機工作時,葉片經常因為不同工況中的流量影響,產生異常振動,導致離心風機出現質量偏心誤差。這種故障若不及時發現,會隨著運行的時間不斷累積,葉片的異常振動振幅不斷加大,最終造成離心風機轉動不平衡,零部件逐個脫落,有的甚至會出現因為液體的泄漏腐蝕機器的情況發生。由此可見,葉片的不穩定是離心風機異常振動和發生安全事故的最主要因素。

離心風機的異常振動是現在工業生產中最常遇到也是最難解決的一個安全隱患。當外界運行時能夠直接觀測到離心風機存在異常振動時,為時已晚,說明內部損壞已不可逆轉,所以找到葉片顆粒與工況流量的規律可以很好地將葉片異常振動設定在安全范圍內,減少生產事故的發生。

1 離心風機異常振動響應分析方法設計

利用計算軟件FLUENT 對不同運行工況下離心風機的葉片異常振動響應進行數據模擬,并對建立的模型進行分析,找到不同運行工況下離心風機葉片內部顆粒與工況流量的變化規律。本文對離心風機葉片整體進行了全方位的數據模擬,在對離心風機葉片顆粒數據進行模擬時,原始數據顆粒位置設置在離心風機運行輸入端平面上,這樣對所收集到的數值進行模擬后,有利于對不同運行工況下離心風機異常振動響應的研究更接近實際運行狀況。

建立物理模型。因為離心風機的復雜結構,葉片所在位置十分隱蔽,若直接通過GAMBIT 對其進行模擬,則模型精確度低。所以首先利用Pro/E 軟件不同運行工況下離心風機異常振動試驗中所用的葉片進行物理建模,再在物理模型的基礎上,采集葉片顆粒初步數據,再將所得數據逐一導入FLUENT 中的GAMBIT 模塊進行預處理;離心風機葉片網格劃分。將預處理后的數據導入PRO/Engineering4.0進行三維立體建模。對建立后的模型進行網絡分塊處理。將模型分為5個數據區域,分別為氣體輸入端口、集流器輸入區域、葉片區域、葉片氣體流動區域、內部蝸殼區域。針對劃分完的區域進行精密數據提取。

建立數學模型。將網絡劃分完所提取的精密數據導入進FLUENT6.3計算機軟件進行模擬分析。分析模塊采用散點式、隱藏式、三維穩態式三種構成。通過精密數據建立數學模型,模型采取RNG k-ε雙方程式模型。氣體壓力模擬耦合選取SIMPLE 方法進行計算,對壓力和速度進行校正。將模型葉片數據代入MovingReferenceFrame 模塊,設置轉速為每分鐘2800轉;葉片與離心風機前后輪盤數據代入Moving Wall 模塊,設置其相對轉速為零。使葉片與前后輪盤維持相同的轉速,保持相對靜止。對離心風機中葉片的異常振動進行數學模型模擬后,數值分析利用散點式模塊進行計算,計算過程中利用歐拉法對模型的氣相數據進行處理,利用拉格朗日法對葉片顆粒數據進行處理,導出數據進行規律分析。

2 不同運行工況下離心風機異常振動響應實驗與分析

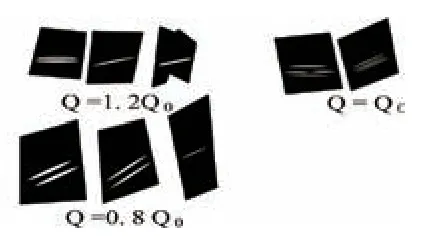

離心風機的異常振動會造成故障停機,進而會影響整個運行系統,從而造成事故停產。某離心風機更換完葉片負荷端軸承后軸向振動增大至6.2mm/s,該離心風機存在異常振動的故障。對本文所設計的方法設置實驗進行驗證。對于葉片大粒徑,分別對流量為Q=1.2Q0、Q=Q0、Q=0.8Q0、Q=0.7Q0四種運行工況條件進行了數據模擬實驗;對于小粒徑,分別對流量為Q=1.2Q0、Q=Q0、Q=0.8Q0三種運行工況條件進行了數據模擬實驗。圖1為葉片大顆粒在不同運行工況下離心風機內葉片氣體壓力接觸面的顆粒濃度分布情況。

圖1 大顆粒不同運行工況下葉片氣體壓力接觸面的濃度分布圖

葉片氣體壓力接觸面顆粒高濃度區域面積越大,說明顆粒之間相互碰撞的激烈程度越高,意味著該葉片振動異常。通過圖1可以得出:

當流量大于額定工況流量時,因為流量的增加,離心風機進氣速度加快,導致粒子之間的相互碰撞的劇烈程度加大。在粒子相互碰撞時,使得顆粒集中到氣體壓強小的一面,進而導致粒子對葉片的表面壓力延遲,逐漸使得顆粒由葉片邊緣向中部聚集,壓力被集中于一點,形成了振動源,最終使得葉片產生振動。所以當運行工況相對大時,葉片表面施加壓力的顆粒濃度也有所增加,進而導致振動更加劇烈。葉片的振動使得離心機的前后盤進行不同程度地位移。在集流器與氣體輸入端產生縫隙導致氣體流散。

當流量小于額定流量時,對于在額定工況情況下運行,離心風機的氣體壓力面的顆粒濃度有所減少。葉片的顆粒聚集面積較小,葉片振動相對緩慢。工況的流量不斷減少,使得氣體進入離心風機的速度減緩,葉片上顆粒間的相互撞擊程度減少,聚集面積減少,使得對葉片表面的壓力呈均勻分散的態勢,減輕了葉片的振動振幅。同時,氣體進入速度的減緩,減少了對離心風機的撞擊,使得離心風機前后盤的位移運動延遲,有的甚至能夠改變顆粒相互撞擊的行動路線和撞擊位置。減少了葉片壓力使得振動減慢。但是如果工況的流量偏離額定值太多,顆粒撞擊將會更加劇烈,增加對葉片表面的壓力,使得高濃度聚集區域面積擴大,導致離心風機的異常振動情況更加劇烈,問題逐漸惡化。經過時間的積累,在葉片周圍形成粒子漩渦,致使葉片振幅不斷增加,離心風機內部零件被振動脫離設備,前后盤相對位移加大,引發安全事故。

通過對不同流量比較分析可以得到:當流量偏離額定流量時,離心風機中葉片的顆粒聚集位置會發生改變,大流量工況下葉片壓力逐漸集中到一點,離心風機前后盤的相對位移增加。如圖2是經過本文設計方法得到的葉片小顆粒在不同運行工況下在葉片氣體壓力接觸面的濃度分布圖。

圖2 小顆粒不同運行工況下葉片氣體壓力接觸面的濃度分布圖

與圖1相對比,當流量大于額定工況流量時,相對于大顆粒,小顆粒受氣流場的拖曳力影響更大,小粒子的碰撞速度提高更大,從而使得顆粒在輪盤上的碰撞提前發生,葉片上的二次碰撞相應減少,總的碰撞次數也隨之減少,且碰撞點更集中分布在葉片出口區,因此葉片壓力面出口區域濃度更大,整體濃度大的部位分布范圍變小。當流量小于額定工況流量時,相對于大顆粒,小顆粒受氣流影響大,由于拖曳力的減少,在整個葉片表面內碰撞速度下降,葉片上二次碰撞增多,小粒徑顆粒在葉片出口區碰撞點增多,因此葉片從進口到出口的碰撞更均勻。正如圖2中看到的葉片壓力面濃度分布相對均勻,出口區域濃度最大。通過比較分析可以看出,顆粒受流量變化規律差不多,但小顆粒受流量變化的影響更大些。

綜上,由于實驗涉及的工況存在局限性,因此在今后的研究中要加深該分析方法的普適性。