淺談超臨界鍋爐高溫受熱面升級改造施工工法

神華國華孟津發電有限責任公司 鄭忠飛

我國超(超)臨界機組的建設和運行日趨增多,電廠鋼材材料的選用,直接關系到機組的安全、穩定運行。從設計和運行情況看,我公司高溫過熱器和高溫再熱器受熱面未超過材料使用溫度。但是現有的管材存在嚴重的高溫氧化皮的問題,但內壁經噴丸處理且晶粒度達到8級以上的SA-213TP347HFG 管材,比現有SA-213TP347管材有更好的抗蒸汽氧化性能。綜合各方面考慮,我公司僅升級更換距頂棚800mm 以下部分管排。在更換過程中,需要先將爐膛內高再高過管排全部割除并倒運出來,然后將新管排倒運進去懸掛到位。

我公司積極調研2012年大唐林州電廠2×350 MW 超臨界機組檢修改造方案,同時了解到開封電廠在2×600MW 超臨界機組施工中進行了完善、改進,使其更為合理、靈活,提高了通用性,形成了一套完整的受熱面升級改造施工工法。其外觀工藝好,焊接一次焊合格率高,施工效率高,取得了良好的經濟效益,同時也保證了受熱面升級改造施工的安全和質量。

1 工法特點及工藝原理

工法特點:對舊管屏出入口段管屏分別割除,并采用電動葫蘆和手拉葫蘆配合進行倒運。采用100T 履帶吊車、兩臺電動葫蘆接鉤將新管排快速安全吊進爐膛。對組合工藝進行優化,保證鉗工組對的方便,焊工高效完成焊口。管排安裝方便焊接檢驗,減少了工序之間的時間沖突,縮短了施工工期;適用范圍:火力發電機組受熱面升級改造對高溫過熱器、再熱器等管排整體更換施工。

高溫過熱器、高溫再熱器更換數量多,新管排和舊管排的倒運較為困難,周期比較長。在施工現場先對新管排進行磨口,對爐膛內的高過、高再管排割除倒運。高溫過熱器及高溫再熱器更換涉及吊裝、鉗工、焊接、熱處理、無損探傷等幾個專業,必須有科學合理的施工方法,否則會造成窩工現象,降低安裝效率和安裝質量。

神華國華孟津電廠2×600MW 超臨界火電機組的高溫過、再熱器管排更,受熱面管排焊口密集,管排吊裝、對口、焊接、無損檢測施工難度大。管排進入爐膛組對時有三個關鍵點:老管排如何拆除。舊管排出入口段管屏分別切除,采用電動葫蘆和手拉葫蘆配合進行倒運吊下;新管排如何吊裝。新管排通過100T 履帶吊車吊到鍋爐通道側后用電動葫蘆接續進去;組對時各管排間施工順序的確定:從左至右,按1-7→8-14→….→78-84順序分塊組對。

以上三個關鍵點處理不好,會增加各工種工作量和焊接難度、降低焊接質量,增加工序間的時間沖突,拖延施工工期。本工法對這三個問題進行了合理的統籌,避免了上述矛盾。下面我們將一一闡述分析各個關鍵點。

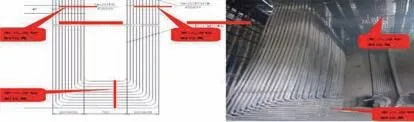

老管排如何拆除:管排分出入口段管屏分別切除吊下。本工法要求按圖1示意圖分三刀切割,出入口段管屏分別切除吊下,降低了管排倒運次數,提高了工作效率,同時降低了施工的危險系數。施工人員只需使用電動葫蘆和手拉葫蘆配合將切割下的管屏吊下,既減輕工人的勞動強度,同時可以大大提高施工效率。

圖1 舊管排切割順序示意圖

新管排如何吊裝:本工法要求按行組對施工,由于管排吊裝高度較高,在鍋爐60米處,如果采用卷揚機吊裝會速度大打折扣,本工法采用100T 履帶吊車站在鍋爐0米進行連續吊裝,吊車的起吊速度和吊運空間更加靈活,這樣新管排吊裝速度就大大提高,管排吊到水冷壁入口時用爐膛內和爐膛外各一個電動葫蘆進行接鉤續吊直至吊裝到位。

組對時各管排間施工順序的確定:管排如按正常施工順序從第一排開始,吊一排,然后進行焊接、熱處理、無損檢測等工序,只能是組合一排,等焊接、熱處理、無損檢測等整個流程結束后才能進行下一排,這個工序下來也要3天,對于檢修來說這么緊湊的工期絕對不允許,這會造成大量的窩工,浪費工期,因此采用連續吊裝,然后可以分為2組左右側同時進行組對、焊接;之后吊裝、組對、焊接等工序就會互不影響。工序分為:分段施工,從左至右按1-7→8-14→…→78-84順序分塊組對。

2 施工工藝流程及操作要點

施工工藝流程:舊管排拆除倒運→新管排吊裝就位→組合焊接及熱處理→無損檢驗

2.1 舊管排割除倒運

舊管排拆除時要將管排出入口段管屏分別切割切除,然后采用電動葫蘆和手拉葫蘆配合進行倒運吊下。施工前需認真審閱圖紙,了解需要拆除的管排長度、重量、離吊裝平臺高度等參數,同時確定組合方案的可行性。確認方案可行后編制方案和繪制組合方案所需要的圖紙。施工中將高再、高過管排分三刀切割,切割前需對前后屏管排分別用槽鋼進行焊接加固,避免管屏切割及吊裝過程中管屏散架。切割時第一刀切割底部彎頭中間位置,第二刀切割一側管屏上部換管起始點位置(預留足夠坡口余量),切割完成后將這一側管屏整體吊裝運至爐外,第三刀切割另一側管屏上部換管起始點位置(預留足夠坡口余量),切割完成后將這一側管屏整體吊裝運至爐外。舊管屏拆除完成后進行管口坡口、磨口等對口焊接前的準備工作。

2.2 新管排吊裝就位

待舊管排全部運出后,在吊裝口安裝兩臺電動葫蘆,在頂棚內安裝一臺電動葫蘆,新管排使用100T 履帶吊由地面吊裝至吊裝口附近,由吊裝口的電動葫蘆接鉤,倒運進爐膛一半時再由爐膛內的電動葫蘆接鉤,然后懸掛在爐膛內最里側的頂棚固定槽鋼上。吊裝新管排時采用100T 履帶吊車,避免采用卷揚機速度慢而造成鐵工、焊工窩工現象,大大提高了管排的吊裝就位速度,提高了施工效率。

2.3 組合焊接及熱處理

認真審閱圖紙,了解需要焊接的管排材質、規格等參數,同時確定組合方案和焊接熱處理方案。

人力資源準備。結合組對情況,集中施工需要的鐵工、焊工、質檢員、安全員有針對性的開展技術培訓,確保每位參加施工的人員都訓練有素,都能勝任自己的崗位,確保施工中不因為人員因素導致工法實施受阻;機械資源準備。根據工法需求,準備逆變焊機,卡尺,熱電偶,熱處理機,對每臺機械都要進行維修保養;熱電偶;熱處理機都要經過質量監督部門效驗合格;小型工器具準備。根據工法需求,準備焊槍、焊線、面罩、保溫筒、護目鏡(黑玻璃)、白玻璃、半圓銼、手電筒、平光眼鏡、電動磨光機、砂紙等。

消耗性材料準備。根據焊口數量和規格,購買焊接材料,合金焊接材料進入現場后進行光譜檢驗,檢驗合格后報鍋爐專業和監理審批備用;購買石棉布、保溫棉、16#鐵絲以備熱處理使用;組對管排。根據工法要求,依1-7→8-14→…→78-84順序組對,在管排吊裝就位后就可以進行組對對口焊接;焊接前準備。對參加施工的人員進行技術交底,確保每位參加施工的職工對每步工序都了如指掌,每位焊工都要對焊機、氬弧焊槍、氬氣表進行檢驗,確認其在完好,并確認焊材和技術交底(焊接工藝卡)要求一致。

對口檢查。對接坡口端面應與管子中心線垂直,其偏斜度滿足△f <0.5mm;在對口前,應將焊口表面及內孔的油、漆、銹、露水等清理干凈,每側各10~15mm 至少露出金屬光澤,并檢查無裂紋、雜質等缺陷;焊件對口時要求內壁齊平,對接單面焊的焊口的局部錯口值不應該超過壁厚的10%,且不大于1mm;對口間隙2~5mm 為宜,按對口間隙從小到大組對;焊件組裝時應墊置牢固,焊縫避免強力對口,以防止在焊接過程中發生變形和附加應力;焊縫的局部間隙過大時,應設法修至規定尺寸,嚴禁在間隙內加填塞物。

焊接順序。按1-7→8-14→…→78-84順序進行分組對口焊接,保證每一組施焊時互不影響。

焊接。點焊前應認真檢查對口質量是否達到要求,點焊的材料、工藝與正式施焊相同,水平固定焊口在立焊或仰焊處點焊,點一點或兩點;垂直固定焊口,應對稱點焊;點焊后檢查各個焊點質量,如有缺陷應立即電磨工具清除,重新點焊;點焊長度每點8~10mm,厚度2~3mm。氬弧焊時填絲方法(內填絲或外填絲法)視間隙大小自己選擇,焊接時管內不得有穿堂風;引弧、收弧必須在坡口內進行,收弧要填滿熔池,將電弧引向坡口熄弧;打底焊時,如產生缺陷,必須用電磨工具磨除后,方可繼續施焊;當打底焊縫完成半周或多半周時,應用手電筒檢查透度質量,發現問題及時處理,打底完畢,仔細檢查打底質量,確認合格后,方可繼續進行蓋面焊接;蓋面橫口和斜口采用多道焊,吊口采用單道焊,焊接時接頭要錯開;蓋面層應當天完成,若被迫中斷時,應對焊縫及時進行后熱處理,重新焊接時,仔細檢查無裂紋后,方可繼續施焊。

無損檢驗。由技術員或質檢員按《電力建設施工質量驗收及評價規程 第7部分:焊接》DL/T 5210.7—2010規定比例委托做無損檢驗。采用射線檢驗時將工作時間安排在凌晨2點至7點,并做好射源安全管理工作。

3 質量驗收、質量控制與效益分析

焊工作100%自檢,合格后填寫自檢記錄,交班(組)長送施工隊復檢;專職焊接質檢員根據班(組)提交的焊工自檢表,按圖紙設計及施工合同要求,若圖紙設計及施工合同均無明確要求時,按(DL/T5210.7—2010)《電力建設施工質量驗收及評價規程》(第7部分焊接)及(DL/T869—2012)《火力發電廠焊接技術規程》規定比例和標準進行復檢,初步評定焊接接頭表面質量等級,將結果填入“分項工程焊接接頭表面質量檢驗評定表”。按《電力建設施工質量驗收及評價規程》(第2部分鍋爐機組)DL/T 5210—2009規定進行驗收,主要指標要求管排間距偏差為±5mm,管排平整度偏差≤20mm。

本工法焊接材料和氣體根據管接頭和過渡段材質、數量確定,采用的機具設備型號、名稱、數量、用途如下:DWK-E 熱處理機2臺,熱處理用;20m卷尺5臺、校對尺寸;ZX7-400電焊機15臺、焊接;K 型熱電偶20支、熱處理用;φ150磨光機20臺、打磨坡口;套筒式焊槍15把、焊接用;套筒式氬弧焊連接裝置15把、代替把鉗。

3.1 質量控制執行標準

執行《電力建設施工質量驗收及評價規程》(鍋爐機組)DL/T 5210—2009和《電力建設施工質量驗收及評價規程》( 第7部分焊接)(DL/T5210.7—2010)、《火力發電廠焊接技術規程》(DL/T869—2012)規定。

3.2 質量保證措施

在施工過程中堅持“科學管理,精心施工,建設優質工程”原則,采取主動控制,對關鍵工序進行旁站監督、重點盯防的措施,認真執行三級檢驗制度,即自檢、施工隊復檢、質量部門三級驗收、監理(建設單位)三級檢驗,對施工有關質量標準和設計圖紙、文件,實施全方位、全過程的跟蹤檢驗和控制,做到上道工序未經檢驗合格,不得轉入下道工序施工;對組合對口質量進行控制,因為是與老管排上部分組對,相對來說會降低對口質量;嚴格執行焊接工藝卡和焊接作業指導書;建立并嚴格遵守焊接材料管理制度,對焊材的入庫、復檢(含光譜復驗)、保管、烘干、發放、回收、使用按規定執行。

堅持日常質量監督檢查制度,質檢員每天將管理范圍內的施工場所巡視一至兩遍,深入實際監督技術措施的實施,記錄檢查情況,對發現的違反工藝紀律的行為(如焊后清渣不凈或不清渣、不自檢或不認真自檢、不處理焊接缺陷、不按技術交底要求施焊或未經技術交底施焊、無證施焊或超越其合格項目施焊等)或焊接質量不合格的焊口(焊縫),以“焊接質量整改通知單”的形式通知到施工班組,限期整改合格,并保存反饋和復檢結果,施工班組在接到整改通知單后,應及時安排處理,不得以任何理由拒接、拒不安排整改,或拖延整改時間。

技術人員要每日統計焊口合格率,掌握施焊焊工的技術狀況,對合格率達不到規定要求或不適合從事該項目焊接的焊工,提醒或通知班長,對無損檢驗不合格的焊口,應分析原因、制定對策,按照既定的返修工藝進行返修并重新進行無損檢驗。

本工法將高溫受熱面更換的舊管排切除吊裝,新管排吊裝倒運、組合、焊接方案進行了優化,避免了采用卷揚機施工速度慢造成的工期延誤、工人窩工等現象,提高了管排吊裝倒運速度,分段組合焊提高了施工效率和焊接質量,大大降低了返修焊口所需要的費用,為高溫受熱面升級改造施工提供了可靠的決策依據和技術參考。新穎的施工工法技術將促進受熱面管材升級改造安裝和焊接施工技術的進步,經濟、社會效益和實用性非常明顯。

4 應用實例

禹州電廠2×660MW 超超臨界機組高再升級改造更換。禹州電廠二期工程高溫再熱器更換,管子材質為T91和TP347,規格為Ф63.5×4,全氬弧焊焊接工藝,采用該工法后有效的解決了施工進度慢,施工效率和質量不高的問題,使施工全過程處于安全、穩定、快速、優質的可控狀態,低溫再熱器焊接外觀工藝優良率為100%,焊接一次合格率為99.63%,且工期縮短了10天,明顯優于國內同類焊縫的焊接效率,得到了各方的好評,取得了良好的經濟效益。

開封電廠2×600MW 高過升級改造更換。開封電廠二期工程高溫過熱器管子材質為T91,規格為Ф51×8,采用該工法后有效的解決了施工進度慢,施工位置困難,工人窩工等問題,使施工全過程處于安全、穩定、快速、優質的可控狀態,使低溫再熱器焊接外觀工藝優良率為100%,焊接一次合格率為99.87%,且工期縮短了12天,明顯優于國內同類焊縫的焊接效率,得到了各方的好評,取得了良好的經濟效益。

神華國華孟津電廠2×600MW 工程1、2號機組高溫受熱面更換施工。神華國華孟津電廠2×600MW 機組1、2機組高溫再熱器管排行間距以及列間距也都相對比較小,給吊裝、組合、焊接帶來的相當大的困難,管子材質為T91和TP347HFG,全氬弧焊焊接工藝。采用該工法后有效的解決了施工進度慢,焊接位置困難的問題,使施工全過程處于安全、穩定、快速、優質的可控狀態,使高溫受熱面升級改造焊接外觀工藝優良率為100%,焊接一次合格率為99.8%,且工期縮短了10天,明顯優于國內同類工程的焊接效率和施工效率,受到了各方的好評,取得了良好的經濟效益。