湖底隧道主體結構防水準原型的試驗設計與研究

劉二利,劉偉,谷坤鵬,張君韜

(1.寧波大榭招商國際碼頭有限公司,浙江 寧波 315812;2.中交上海港灣工程設計研究院有限公司,上海 200030)

滲漏是地下工程最常見的病害,有資料表明[1-3],施工縫、變形縫滲漏水占隧道總滲漏水的60%以上,隨著工程使用年限的延長,滲水情況還可能會不斷加重。采用隧道結構整體模型進行防水試驗是一種較為有效的檢驗方法,在部分水下工程中也已得到成功應用。

一般隧道防水試驗采用的試驗模型與實際工程中隧道結構尺寸比例小于1∶10。試驗模型尺寸小、質量輕、厚度小、防水材料單一,無法有效模擬實際工程中多種防水材料及其施工工藝組合作用下的隧道整體防水效果。準原型試驗模型與實際工程中隧道結構尺寸比例一般大于1∶10,局部比例甚至大于1∶5。準原型試驗模型尺寸相對較大,能更真實地模擬實際工程中防水材料的施工工藝,其試驗結果能更好反映實際工程中防水材料及其施工工藝的防水性能[4-6]。

本文以國內太湖湖底隧道工程中的暗埋段結構為基礎,采用準原型試驗對主體混凝土結構整體防水性能進行驗證與研究。

1 隧道工程概況

太湖隧道工程全長5.410 km,其中敞口段290 m,暗埋段5120 m。該工程是蘇錫常南部高速公路常州至無錫段太湖隧道工程施工項目CX-WX2施工標段子項目,涉及多專業領域,施工環境復雜。

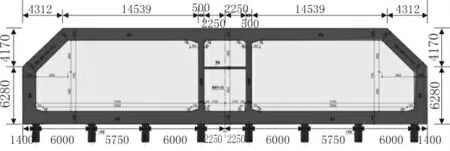

隧道工程中暗埋段結構為兩孔一管廊結構型式,根據建筑方案,隧道單孔結構凈寬17.45 m,凈高7.25 m,中間管廊凈寬4.5 m。暗埋段主體結構形式如圖1所示。

圖1 暗埋段主體結構形式

暗埋段隧道主體結構采用明挖現澆的施工工藝。60 m為1個節段,節段之間設置2 cm寬柔性變形縫。每個節段分3次澆筑,第1次澆筑底板,第2次澆筑側墻,第3次澆筑頂板,在距底板和頂板0.5 m處的側墻上分別設置2道施工縫。

2 防水體系

隧道總體的防水等級應為二級,即不允許漏水,結構表面可有少量濕漬,總濕漬面積不大于總防水面積的0.2%,任意100 m2防水面積上的濕漬不超過3處,滲漏量不大于0.15 L/(m2·d),單個濕漬的最大面積不大于0.2 m2,平均滲漏量不大于0.05 L/(m2·d)。

隧道局部機電設備集中的區域防水等級應為一級,即不允許滲水,結構表面無濕漬。隧道防水設計體系的要求為:混凝土結構自防水抗滲等級為P8,控制裂縫寬度≤0.2 mm,其他需滿足GB/T 50476—2019《混凝土結構耐久性設計標準》要求;附加柔性防水層采用P類預鋪防水卷材、非固化瀝青防水涂料和自粘聚合物改性瀝青防水卷材復合全包防水;施工縫、變形縫、穿墻管、樁頭等部位需進行加強防水處理。

3 準原型設計與制作

試驗采用準原型結構試驗坑長15 m、寬10 m、深7 m,且試驗系統可真實模擬工程結構受到的各種豎向荷載、靜動態水平荷載、土壓力荷載,以及復雜的豎向、水平向和土壓力荷載耦合作用[8-10]。

3.1 試驗模型設計

試驗模型布置于試驗坑底,采用現澆方式制作,參照主體結構的設計模型A、B節段的試驗尺寸見圖2,整體模型分2次澆筑,第1次澆筑底板,第2次澆筑側墻和頂板。在模型中模擬主體結構變形縫、施工縫止水工藝、卷材的干鋪和濕鋪工藝,及附加防水層等的止水、防水工藝。變形縫、施工縫及防水構造如圖3所示。

圖2 試驗模型設計尺寸

圖3 試驗模型止水工藝

3.2 準原型制作

模型制作步驟參照實際施工,為了簡易工序,減少施工步驟,每個節段分成2步澆筑,將側墻與頂板合并澆筑。準原型模型制作步驟見圖4[8]。

圖4 模板制作步驟

4 模型試驗與結果分析

4.1 試驗測點

為防止因預埋鋼板連接不牢而導致水壓模擬裝置無法與模型有效密貼,分別在變形縫、A節段施工縫、B節段施工縫處各設置2個局部加壓試驗測點,測點位置如圖5所示。其中變形縫測點分別在模型頂板和側墻上,A、B兩個節段的施工縫測點分別對稱設置在節段左右兩側墻的施工縫位置。

圖5 工況及測點對照

4.2 48 h密水試驗與結果

注水過程中水位每升高0.5 m,暫停注水保持30 min,觀察模型內外密封情況,確認模型無漏水、試驗坑內無異常現象發生后,繼續注水,直至達到試驗要求水深后保持水位。注水過程持續約5 h,進入水壓保持狀態,防水試驗持水時間設定為48 h,模擬20 m水壓局部防水試驗持水時間設定為24 h[4]。

試驗坑剛達到試驗水深4 m時變形縫及施工縫處的滲水情況見圖6,持水時間達到48 h時變形縫及施工縫處無任何滲水情況。試驗結束后,模型內部和外觀狀態如圖7所示。

圖6 試驗水深4 m時各測點處滲水情況

圖7 試驗結束后模型狀態

4.3 模擬水壓試驗與結果

4.3.1 有外包防水層變形縫、施工縫防水試驗

(1)20 m水壓

選擇測點①、②進行20 m水壓有外包防水層防水試驗,驗證最大設計水深環境下變形縫的防水性能。通過水壓表進行水壓讀數,每隔1 h觀察1次模型內部測點對應位置的滲水情況,達到0.2 MPa后保持水壓24 h。

選擇測點③、④進行20 m水壓有外包防水層防水試驗,用于驗證最大設計水深環境下施工縫的防水性能。其中:測點③代表外包防水層濕鋪工藝,測點④代表外包防水層預鋪工藝。

由監控系統可知,所選變形縫和施工縫處測點位置在整個試驗過程中無任何滲水現象[如圖8(a)、(b)所示]。表明試驗模型在最大設計水深(20 m)環境下的變形縫和施工縫防水工藝的防水效果良好。

(2)極限水壓

完成設計水深(20 m)壓力模擬防水試驗后,保持水壓模擬系統安裝在測點位置不動,在保持20 m水深壓力24 h無滲水情況的基礎上,繼續對水壓模擬系統加壓,水壓每增加5 m,保持24 h,觀察滲水情況,如無滲水現象,則繼續增加水壓,直至發生滲水現象或水壓模擬系統無法繼續增加水壓為止。

經試驗,測點①處在30 m水壓條件下保持24 h,模型變形縫處無滲水現象發生,但繼續加壓到33 m水壓時,水壓模擬系統與模型之間的壓縮條無法承受水壓,被擠壓嚴重變形,導致水壓模擬系統與模型之間發生漏水,因此無法進一步增加水壓。測點③和測點④在30 m水壓條件下保持24 h后模型施工縫處均無滲水現象發生[如圖8(c)、(d)所示],但繼續加壓到31~32 m水壓時,水壓模擬系統與模型之間均發生漏水現象,原因與測點①處相同。試驗表明,模型所測變形縫與施工縫處在30 m水壓條件下,保持24 h均無滲水現象發生。

圖8 有外包防水層防水試驗

4.3.2 無外包防水層變形縫、施工縫防水試驗

實際工程施工過程中,外包防水層容易受工人踩踏和施工機具刮擦,存在破壞的風險。通過模型試驗對外包防水層遭到破壞后,隧道結構防水性能是否會下降進行驗證。本試驗對變形縫處測點①、②和施工縫處測點④、⑤處的外包防水層人為剝除,然后通過水壓模擬系統對上述測點再次進行20 m水壓防水試驗。試驗結果表明,剝除外包防水層后的變形縫與施工縫處在最大設計水深壓力條件下均未發生滲水現象,如圖9所示。

圖9 20 m水壓無外包防水層變形縫與施工縫滲水情況

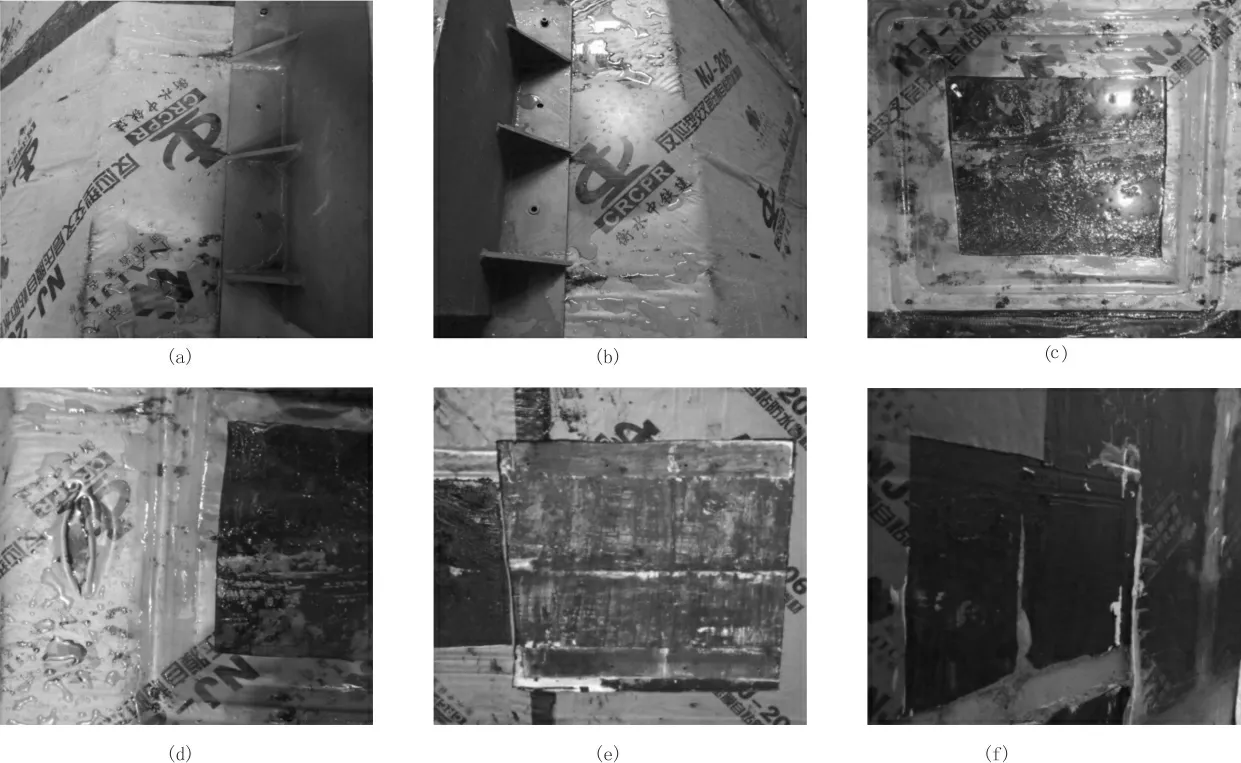

4.3.3 變形縫和施工縫外包層檢查結果

水壓模擬系統加壓過程中,外包防水層無異樣表現,但保持20 m水壓不足30 min后,即出現測點周圍靠近變形縫處兩側外包防水層均出現鼓包現象,如圖10(a)、(b)所示,同時伴隨壓力緩慢下降。約10 min后鼓包大小不再變化,水壓下降至約18 m后停止下降。

試驗結束后,拆除水壓模擬系統,將鼓包處用刀劃破。觀察測點表面狀態,發現竄水是由變形縫處發生,并沿變形縫向左右兩側擴展。翻開鼓包處外包防水層,可以看到外包防水層已經被高壓水完全剝離開結構混凝土表面,如圖10(c)、(d)所示。

采用相同方式對A、B兩個節段施工縫測點處外包防水層進行剝除,如圖10(e)、(f)所示,未發生竄水情況。和變形縫處竄水情況對比,變形縫處發生竄水可能與變形縫處結構與變形縫填充橡膠板之間存在自然縫隙有關,在壓力作用下,水從自然縫隙中竄出,進而使周圍外包防水層發生鼓包。

圖10 A、B兩節段變形縫、施工縫外包層竄水情況

4.4 7 d密水試驗與結果

為進一步探索模型在外包防水層遭受破壞后的整體防水性能,對4.3中變形縫與施工縫部分測點處外包防水層剝除后的模型,進行4 m水深整體防水性能做持水7 d試驗觀察,發現模型內部均未發現滲水現象,如圖11所示。試驗結果表明,在外包防水層被人為部分破除后,隧道模型在常水位條件下的整體防水性能良好。

圖11 4 m水深無外包防水層隧道模型內部無滲水情況

4.5 混凝土破壞后水壓試驗與結果

完成7 d密水試驗后,在無變形縫處選擇了3個測點位置,人為在測點處中心位置的混凝土上鉆孔,鉆穿鉆孔后將測點處混凝土模型表面的外包防水層包覆完整。進行20 m水壓模擬試驗步驟進行測試,進一步驗證發生一定破壞后的混凝土自身防水性能。其中1個測點在B節段模型頂板處,另外2個測點分別在A、B節段的側墻處。模擬混凝土破壞人為鉆孔照片如圖12(a)、(b)所示。試驗過程如圖12(c)、(d)所示。

圖12 模擬混凝土破壞狀態下20 m水壓防水試驗過程

由圖12可見,在對模型混凝土進行鉆孔破壞后的位置進行20 m水壓模擬試驗,所選測點位置的模型內部表面均無滲水情況發生。在遭受局部混凝土鉆孔模擬破壞的情況下,防水層防水性能仍然良好。

5 結論

(1)太湖湖底隧道主體結構及其防水體系在4 m水深條件下的整體防水性能可靠,滿足二級防水設計要求。

(2)混凝土結構遭受局部破壞的情況下,在4 m水深條件下的整體防水性能可靠,滿足二級防水設計要求。

(3)隧道主體結構防水體系在工程最大設計水深20 m水壓條件下變形縫與施工縫局部防水性能可靠,且在外包防水層完整和遭受局部破壞的情況下,其防水性能均能滿足二級防水設計要求。

(4)隧道主體結構變形縫與施工縫處在外包防水層完好的情況下,可承受30 m水深壓力無滲水。

(5)外包防水卷材濕鋪和預鋪工藝及其選用材料均能滿足二級防水最大設計水深(20 m)防水要求。

(6)預鋪外包防水卷材在20 m水壓條件下,變形縫處發生竄水現象,可能與變形縫處隧道節段端面與變形縫填充橡膠板之間存在天然縫隙形成水流導槽有關。