基于Measurement Studio的無刷電機測試系統

郝曉兵,楊世鳳,卓杰偉,王曉敏

(1.天津奧美自動化系統有限公司,天津 300457;2.天津科技大學 電子信息與自動化學院,天津 300222)

直流無刷電機具有良好的調節性能,被廣泛應用于智能閥門領域。電動執行器作為智能閥門的控制核心,針對其性能檢測的測控系統卻相對缺乏,因此直流無刷電機性能測試系統的研發具有重要意義。

國內對于直流無刷電機性能研究多為利用LabVIEW 軟件豐富的內嵌算法、圖形化編程和波形圖顯示,來實現對直流無刷電機的測試[1]。目前在電動執行器領域此類研究欠缺。本設計在輸入電源參數測量已實現的基礎上融入了轉矩加載功能,有效地獲取了電機動態特性[2]。利用PC 應用程序直觀地顯示無刷電機運行狀態,涵蓋其在各輸入條件及擾動下的響應特性等,使得對無刷電機的運行具有更好的把控能力。系統已應用于天津奧美自動化系統有限公司自動執行器中,結果表明系統有良好的應用效果。

1 系統總體設計

系統在Visual Studio 平臺上搭建測試系統,完成了電壓、電流、轉速、轉矩等參數的測量。其中上位機通過VB.Net 與Measurement Studio 混合編程實現了參數的顯示與對被測對象的控制,并對主要參數通過曲線的方式進行顯示。在參數測量中,電壓與電流參數通過電能測量單元對被測電機系統電源監測獲得、電機轉速通過對電機軸的檢測獲得[3];動態扭矩測試儀一方面對被測電機產生負載轉矩,另一方面將測量的電機輸出轉矩反饋給測試系統。另外檢測板(后文簡稱板A)作為上位機與無刷電機系統(后文簡稱板B)間的信息中轉站,承擔以下作用:①與上位機以Modbus-RTU 協議建立通訊;②與被測對象以自定義通訊協議建立通訊,從而實現上位機與被控對象間待測參數和控制命令的傳遞。系統總體框圖如圖1所示。

圖1 系統總體框圖Fig.1 System block diagram

2 系統硬件設計

系統選用STC15F2K60S2 作為主控MCU,如圖2所示,MCU 主要使用了其外部中斷引腳和串行通訊端口[4]。通過外部中斷負責負載轉矩和電機轉速的測量,同時,采用串行端口實現系統通訊功能。其中,UART1 通過Modbus 協議與上位機進行通訊連接,UART2 則采用自定義握手通訊協議與被測無刷電機系統連接;電能計量芯片通過4 線SPI 與MCU連接實現電參數以及校表參數的傳遞[5]。

圖2 檢測板硬件框圖Fig.2 Hardware block diagram of detection board

2.1 電參數采集

高精度三相電能專用計量芯片選用ATT7022E,通過4 線SPI 接口與MCU 連接[6]。ATT7022E 采集到的電參數被存放在相應地址的寄存器中,MCU 對其進行讀寫便可獲得所需的參數值[7]。

2.1.1 電壓測量

鑒于電壓互感器有良好的隔離效果[8],本系統選用電壓互感器進行電壓采樣,如圖3所示,器件選用CT 是1∶1 的電流型電壓互感器(2 mA/2 mA),其初級通過110 k 電阻與L 連接,另一端連接N;次級經采樣電阻轉化為電壓后通過1.2 k 和0.01 μF電容構成的抗混疊濾波器輸入計量芯片。電壓通道有效值在0.2 mV~500 mV 的范圍內線性誤差小于0.1%,滿足系統要求。

圖3 電壓采集示意圖(差分方式)Fig.3 Schematic diagram of voltage acquisition(differential mode)

2.1.2 電流測量

如圖4所示,電流采樣同樣采用互感器的方式,IA+、IA-分別連接電流互感器的二次輸出。電流通道有效值在0.1 mV~500 mV 的范圍內線性誤差小于0.1%。

圖4 電流采集示意圖Fig.4 Schematic diagram of current acquisition

2.2 轉速采集

電機速率從兩個方面獲得:①利用STC 單片機外部中斷功能采集安裝于電機主軸上的采集板獲得,定義為電機轉速1;②通過UART2 接口的自定義通訊協議讀取控制板(板B)獲得,定義為電機轉速2。通過比較轉速1、2 之間的差異來判別控制板(板B)速率是否準確。

其中電機轉速1 中的矩形波是通過霍爾開關元件與安裝在電機主軸上的磁鐵作用產生。矩形波的電平變化引起單片機外部中斷,在中斷程序中截取定時器計時值T,通過式(1)獲得所需的轉速。

式中:Vm為電機轉速1;N 為電機單個機械周期內霍爾電平變化次數;T 為定時器計時值。

2.3 扭矩加載測量

系統利用動態扭矩測試儀模擬電機負載,動態扭矩測試儀磁粉制動器制動扭矩的大小與其激勵電流大小呈正比,故而通過改變激勵電流的大小以獲得不同的轉矩負載。同時電機實際輸出扭矩通過動態旋轉扭矩傳感器測量,通過單片機測量其頻率獲得電機的實際負載轉矩。

2.4 通信電路

系統采用Modbus-RTU 協議通過RS485 物理接口與上位機進行有效連接,選用ADM2483 的低功耗隔離差分收發器,通過半雙工方式進行數據通訊。

測試系統與被測控制板(板B)使用UART2 通訊接口進行數據傳遞,即單片機RXD2、TXD2 引腳;其使用自定義的串行通訊協議進行工作,工作狀態為全雙工模式。

3 系統軟件實現

3.1 軟件子流程設計與實現

系統采用模塊化的思想,圖5為系統實現流程。單片機上電后,首先進行串口、定時器等的初始化;后進入主程序,在主程序中判別是否需要對電能計量芯片進行電壓、電流有效值的校準操作,若需要則進行相應校準操作,若不需要則跳過校準直接進行電流、電壓有效值的電能計算操作。

3.1.1 中斷程序功能實現

本系統的中斷程序包括定時器中斷、串口中斷和外部中斷,其中外部中斷負責完成電機速率的采集,定時器則配合串口中斷分別實現Modbus 協議和自定義協議。

其中,Modbus 通訊協議完成上位機與檢測板間的通訊。具體程序實現包含3 個部分:UART1 接收中斷程序、UART1 發送中斷程序和定時器中斷。各部分程序協作流程為主程序首先初始化UART1 為接收狀態,一旦有上位機發送的數據字節被接收,便會觸發接收中斷程序。

3.1.2 參數信息共享實現

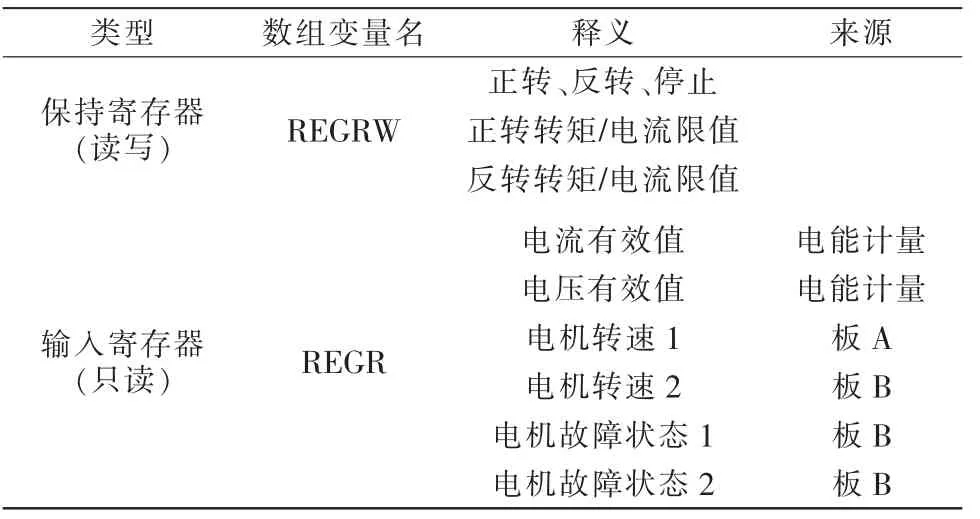

系統上位機、板A 和板B 之間的信息共享方法為在板B 中定義公共變量緩存區,該變量區域可以被上位機訪問,同時也可以與板B 進行信息交換,從而實現三者間信息流的傳遞,在板A 中MCU 程序中定義的變量區見表1。

表1 變量區表Tab.1 Variable area table

3.2 上位機軟件設計

本系統用VB.Net 作為開發語言創建Windows窗體應用程序,實現對被測板B 的各種操作測試功能和運行狀態進行實時監控,另外借助Measurement Studio 的WaveformGraph 控件實現上述參數的實時動態曲線顯示,方便對無刷電機系統各種運行狀態進行分析。

3.2.1 Modbus-RTU 主站實現

系統上位機應用程序借助nModbus 類庫進行開發。上位機作為Modbus-RTU 的Master 節點,板A為Slave 節點,二者進行Modbus 協議通訊,在通訊過程中上位機不間斷地定時讀取板A 緩存區域內容,而只有控制指令被觸發時,控制指令才會更新到測控板(板A,從地址為2)。

實現方法主要涵蓋以下幾點:

(1)引用nmodbuspc.dll、log4net.dll;

(2)利用SerialPort1 創建Modbus-RTU 主站:ModbusSerialMaster.CreateRtu(SerialPort1);

(3)電機狀態信息的獲取方式:ReadInputRegisters(2,0,6),在定時器中定時讀取信息,定時器設置為每100 ms 讀取1 次;

(4)解析獲取的數據,賦值給相應的變量;

(5)控制命令發送方式:WriteSingleRegister(2,0,值)。

3.2.2 波形顯示

Measurement Studio 為VisualStudio.NET 提供了一系列緊密結合的.NET 控件,專門為虛擬儀器系統而設計,利用Measurement Studio 控件可以方便地在窗口應用中配置圖表、旋鈕、儀表、標尺和LED 燈等[9]。本設計使用了其示波器控件,把采集到的信息及分析結果直觀地顯示到計算機界面上,通過對Waveform Graph 控件相關屬性進行調整,便可得到需要的波形特性顯示需求。

4 系統測試

系統搭建完畢后,對系統進行功能測試。針對220 V、200 N·m、36 r/min 電動執行器(1.5 kW 的直流無刷電機)規格執行器進行測試,在刷新速率為100 ms 的情況下進行數據采集,獲得啟動過程波形如圖6所示,顯示了不同時刻輸出轉矩、轉速、效率對應實時波形情況。

圖6 實時波形情況Fig.6 Real-time waveform

如圖7為無刷電機控制程序優化前的實測波形,圖8為修改后的實測波形。通過波形的對比可以看出,控制程序進行優化后速率控制精度得到改善,達到了更優的控制效果,滿足了速度控制目標。

圖7 實測波形AFig.7 Measured waveform A

圖8 實測波形BFig.8 Measured waveform B

針對機械配件、加工精度及不良的檢測,通過轉速曲線波形展示如圖9所示,其凹陷部分反映了運行過程中不平穩,并分析其周期性發生,確定了故障原因并總結測量結果并實際分析有以下幾點引發:

圖9 速度波形出現凹陷Fig.9 Depression of speed waveform

(1)渦輪外圓加工精度低,造成滾齒時大小齒,運行過程中個別點卡頓。

(2)蝸桿同心度不夠,在蝸桿回轉過程中單側卡頓。

測量中正常效率范圍在25%~34%之間,部分不良設其效率<20%,分析原因:

(1)加工精度低,造成齒面粗糙度低,效率降低,力矩調節不上。

(2)潤滑不夠,傳動效率降低。

通過上述檢測依據,為判別設備制造性能提供了有效的判定依據,為生產制造高質量,合格品提供有效手段。

5 結語

本設計通過VB.Net 設計的上位機應用程序,實現了對無刷電機的控制板的控制與信息采集,并可將信息通過波形圖的形式直觀地顯示在應用程序界面上,人機交互界面友好,便于操作。實際使用中各參數顯示及波形顯示都達到了預期效果,但也存在些許誤差,該誤差主要來源在于從機周期讀取不及時造成的波形采集延遲,實際使用將采集周期設置為100 ms 更為合理。將本系統投入企業實際生產運用中,可對不良品進行篩選測試,提高了企業的生產效率,同時也為后續電機性能的相關研究提供了便利,具有一定的應用價值。