BIM技術在高速鐵路連續梁施工中的應用與探討

李 東

(中鐵十四局集團第四工程有限公司,山東 濟南 250002)

0 引言

BIM即Buiding Information Modeling,意為建筑信息模型。是以建筑工程項目的各相關信息數據作為基礎,通過數字信息仿真模擬建筑物所具有的真實信息,通過三維建筑模型,實現工程建設管理、運營管理等全生命周期的功能。被建筑業視為繼CAD之后建筑行業的第二次革命。

1 應用概述

新建牡丹江至佳木斯高速鐵路客運專線全長371.622 km,技術標準為時速250 km雙線電氣化高速鐵路。高速鐵路懸臂澆筑預應力混凝土連續梁深化設計依托跨鶴大(鶴崗至大連)高速特大橋連續梁開展,該連續梁跨徑(60+100+60) m。施工中安全防護工程、臨時設施施工、主體各施工工序及細節施工等在施工中需重點控制。BIM技術應用總體思路如下:

1)在設計模型的基礎上,按照圖紙創建上部結構實體模型,準確計算節段工程量,指導箱內細部結構模板加工;

2)創建連續梁A0節段、標準段、直線段、合龍段鋼筋模型,用于核查圖紙工程量、指導鋼筋下料;

3)創建A0節段預應力管道模型,根據預應力管道與普通鋼筋的位置關系,結合預應力管道安裝工藝,與鋼筋班組之間討論鋼筋綁扎順序,確保預應力管道位置準確;

4)創建全橋預應力筋模型,用于核查圖紙預應力筋長度、準確計算張拉延伸量;

5)創建張拉鋸齒塊位置局部鋼筋模型,用于現場質量控制檢查;

6)創建附屬結構模型,包括跨高速安全防護棚架、支架、掛籃等模型,用于計算結構穩定性,安全性;

7)為確保支座位置混凝土振搗密實,在鋼筋模型基礎上,最大限度的減少對鋼筋的影響,布置振搗工藝需要的管道。

2 模型創建

2.1 設計模型情況

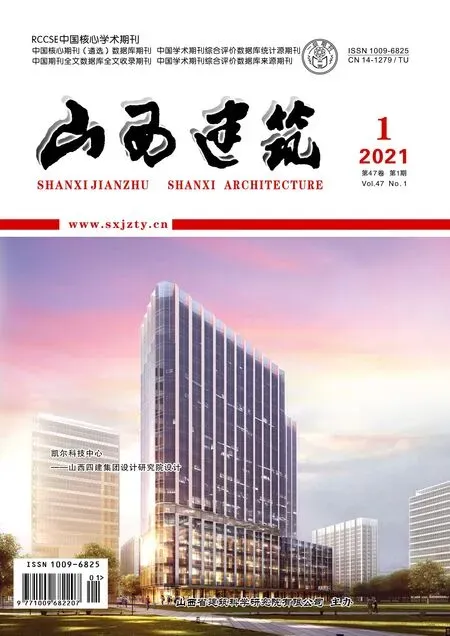

設計交付模型主要包括連續梁混凝土主體結構,需補充內部、細部構造,例如:通風孔、張拉鋸齒塊、中跨合龍段中隔板、邊跨直線段邊隔板、進人洞、防落梁擋塊等,如圖1所示。

2.2 施工主體模型創建

基于連續梁設計模型基礎上完善模型,包括細部構造,例如張拉槽、箱內張拉鋸齒塊、通風孔、支座、墊石等;根據深化應用內容創建預應力管道模型、普通鋼筋等模型。

2.3 施工臨時設施模型

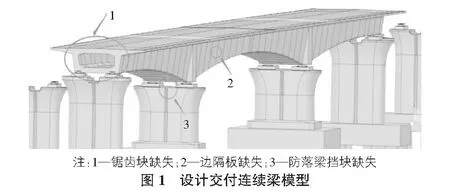

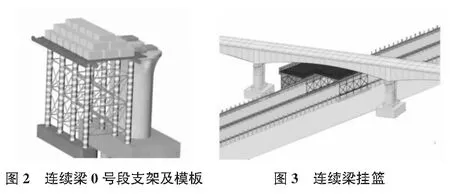

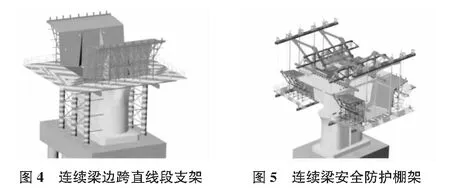

根據方案及相關圖紙創建連續梁防護棚架模型、0號段、邊跨直線段支架模型、模板及掛籃模型,見圖2~圖5。

3 BIM技術應用點

3.1 基于BIM模型工程量復核

3.1.1各節段混凝土及普通鋼筋量復核

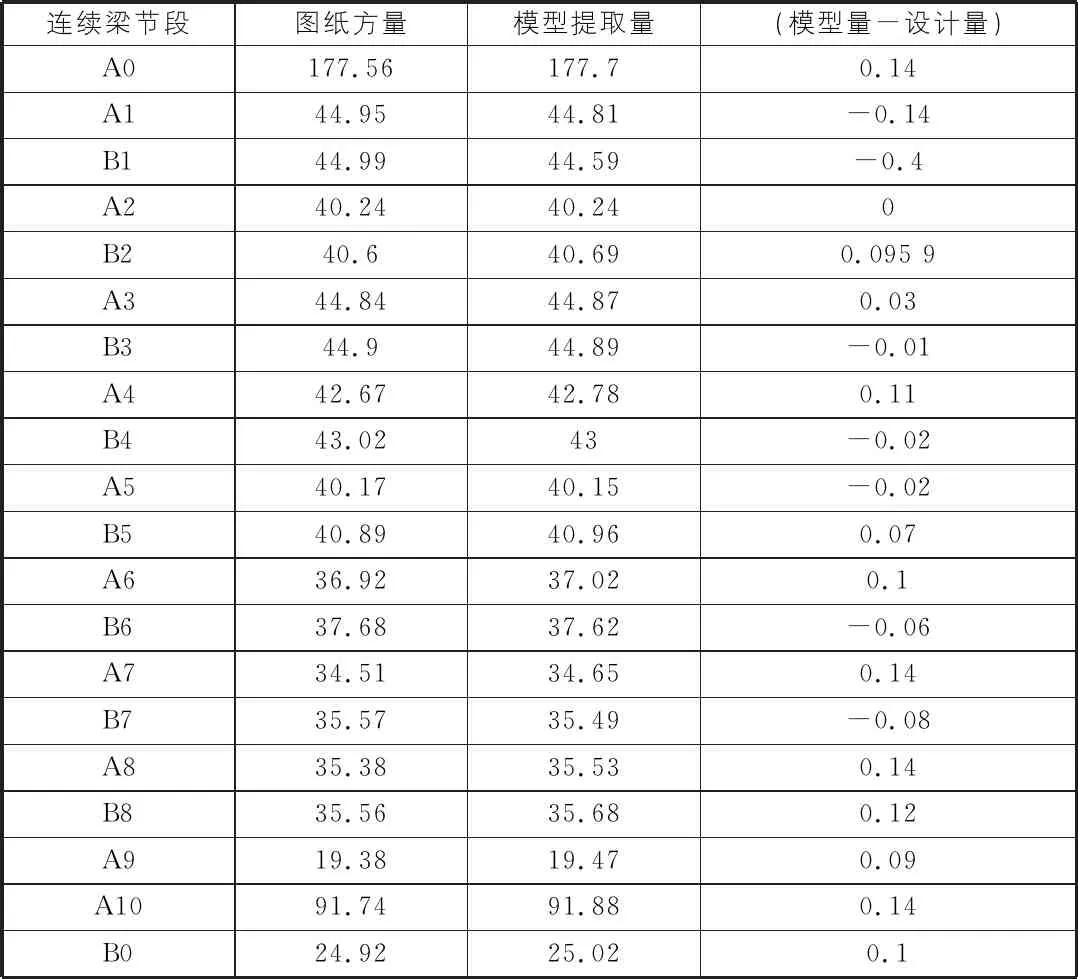

通過對連續梁各節段混凝土及普通鋼筋量的復核,從對比結果反映,混凝土量最大偏差0.89%,鋼筋長度最大偏差0.67%。設計圖紙量很精確,如表1,表2所示。

表1 混凝土量復核表 m3

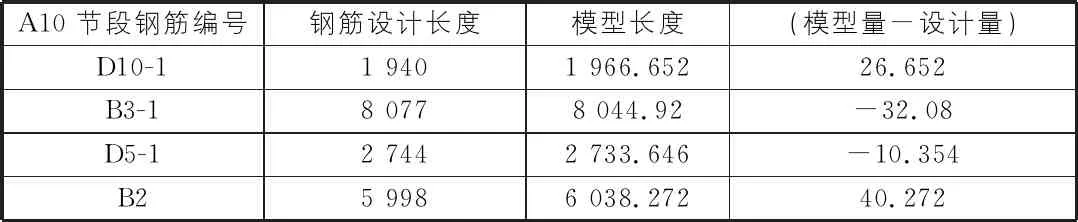

表2 鋼筋量復核表 mm

3.1.2預應力鋼筋工程量復核(復核錨點之間的長度)

通過對幾種形狀特殊,結構復雜預應力鋼筋進行量的提取與復核,結果見表3。

表3 連續梁縱向預應力筋復核表 mm

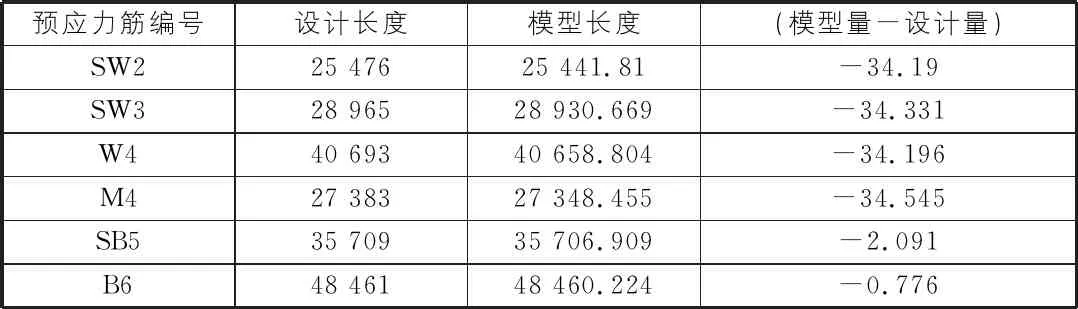

根據對比表反映,M4預應力鋼筋中模型提取錨點之間長度與設計長度差值最大,差值為ΔL=34.545 mm。

長度偏差值為 0.1%。圖紙量很準確。

根據混凝土施工質量驗收標準,預應力筋實際伸長值與計算伸長值的差值不應大于±6%,即:94%≤d1/(d2+Δd)≤106%。

公式中,d1為實際伸長值;d2為理論伸長值;Δd為模型與圖紙預應力筋伸長量偏差值。Δd的值很小,幾乎不影響整個公式的值,從另一方面也反映出圖紙量的準確性。

3.2 基于BIM安全防護設計

3.2.1防護棚架安裝

連續梁橫跨依七高速,安全防護很重要,特別是在防護棚架施工過程中,一方面需考慮高速行車安全,另一方面需考慮棚架施工設備擺放及設備安全范圍、施工安全等。通過綜合考慮,在施工棚架時,采用分幅臨時封閉道路的方法來施工。

3.2.2防護凈空計算

通過對模型中防護高度計算,防護凈高為5.9 m;設計圖紙要求連續梁防護凈高 5.5 m,從而反映出防護棚架防護凈高滿足要求。

3.2.3防護范圍計算

通過對模型中棚架防護范圍的提取,防護面積為610.9 m2,滿足整個施工安全防護。

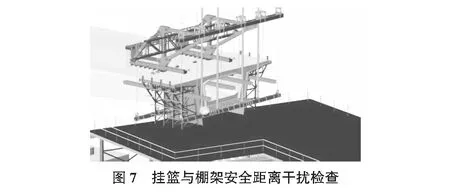

3.2.4安全距離、對掛籃干擾驗證

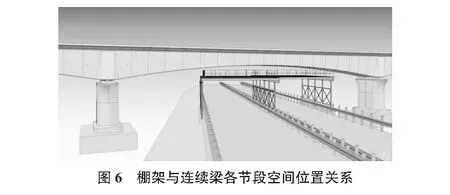

通過對掛籃前行模擬演示,當掛籃前行至5號節段時,除防護棚架頂圍欄有少許干擾外,棚架頂面板、分配梁等與掛籃均無干擾。在施工中,我們將采取將有干擾的圍欄適當移動的措施來消除干擾,從一方面也反映出防護棚架方案的合理性,見圖6,圖7。

3.3 基于BIM施工工序模擬

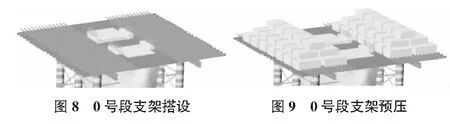

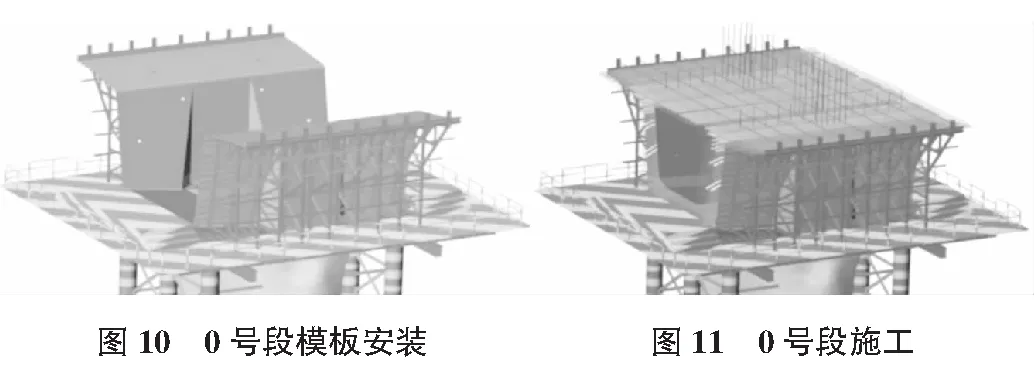

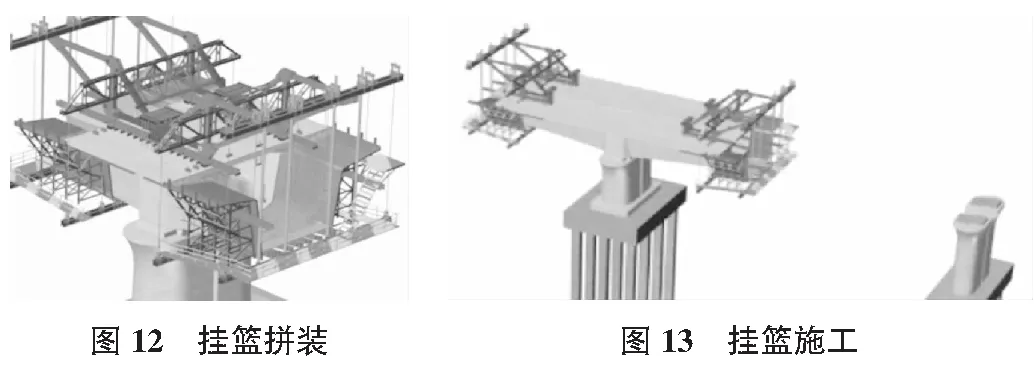

3.3.1整體工序模擬

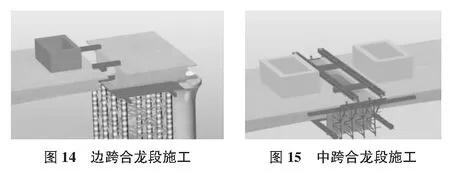

支架斜撐安裝之后進行橫向與縱向分配梁(分配梁均采用工字鋼),然后分級,再進行加載預壓。預壓完成后安裝操作平臺及模板(底模板采用木模,側模采用定型鋼模板),接著開始安裝鋼筋、預應力孔道及各種預埋件。當0號塊施工完成后安裝掛籃且加載預壓,消除因荷載產生的非彈性變形。當合龍段施工時,遵循先邊跨后中跨的方法,邊跨施工時先拆除直線段支座臨時鎖定裝置,然后在T構兩側加水箱配重,再從頂板及底板各焊接兩根工字鋼,將其構成直線段剛性連接,然后進行模板、鋼筋和混凝土施工,見圖8~圖15。

3.3.2混凝土振搗工藝布置

連續梁 A0 節段高度高,普通鋼筋及預應力筋密集,操作空間小,尤其支座上方,如果振搗不到位或者混凝土未正確入模容易造成支座附近混凝土不密實,甚至露筋、空洞等質量通病。

利用 BIM 技術,我們采取以下措施來避免此問題產生。

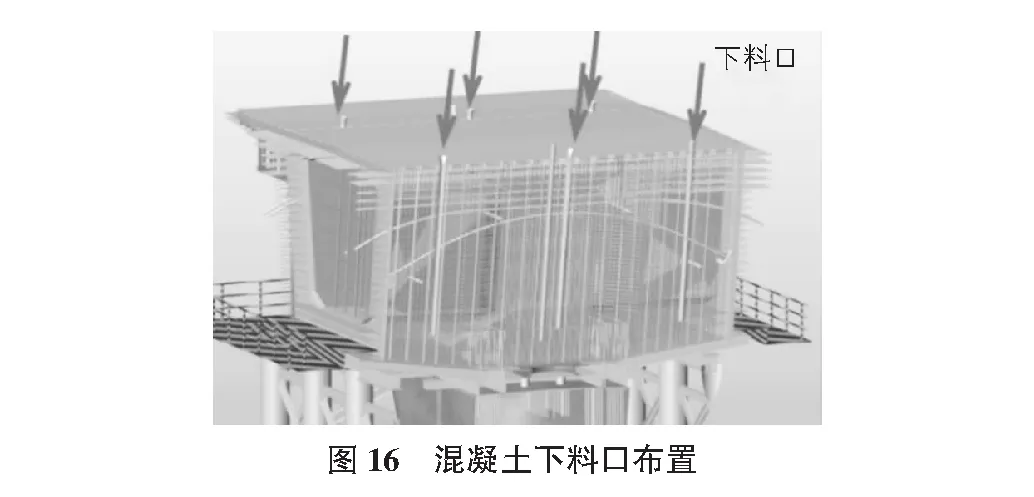

1)混凝土下料孔布置。

在0號段腹板縱向預應力管道安裝之后,腹板范圍沿著豎向方向安裝6個下料串筒,縱向間距為4 m,串筒固定之后安裝普通鋼筋。待混凝土澆筑完之后撤出串筒。

通過 BIM 應用,提前模擬下料孔的位置,避免使其與預應力筋位置的干擾,見圖16。

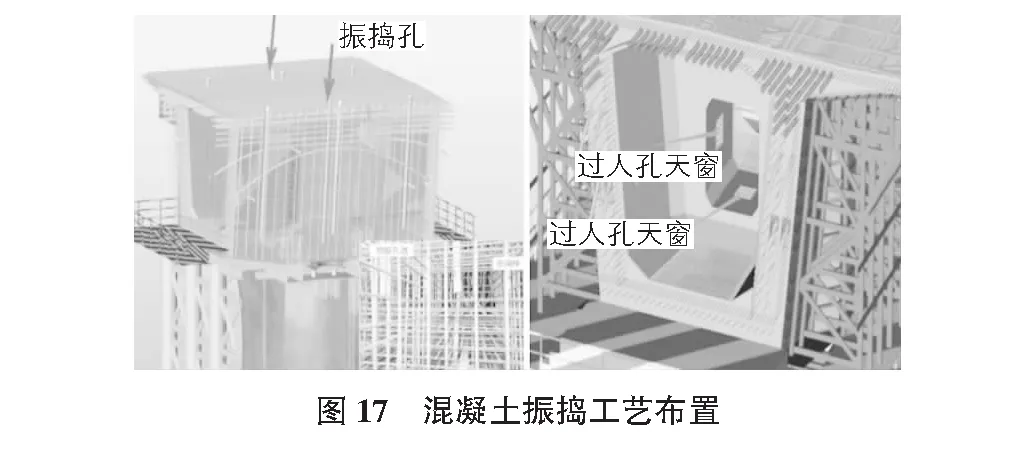

2)混凝土振搗工藝布置。

支座頂處豎向方向布置2個振搗孔,選直徑為16 cm的PVC管,與下料串筒同時安裝。

支座附近混凝土由頂板豎向振搗孔、過人孔天窗等進行多孔振搗,確保混凝土密實,防止露筋、空洞。過人孔天窗待混凝土澆筑后進行封閉,見圖17。

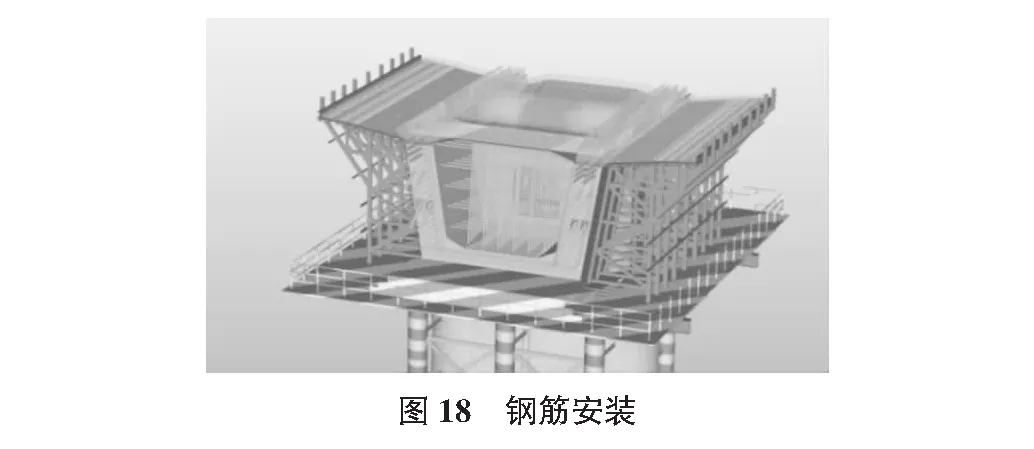

3.3.30號節段鋼筋及預應力管道安裝工藝模擬

通過將0號節段鋼筋及預應力孔道安裝順序進行三維模擬演示,以三維技術交底形式下發于施工班組,使施工班組工人明確0號各種復雜鋼筋安裝順序,避免因鋼筋安裝順序不當導致返工,節省時間,提高了工作效率,見圖18。

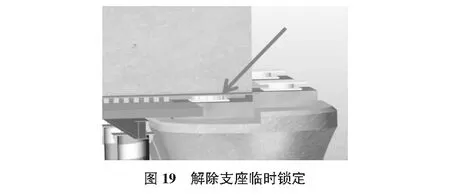

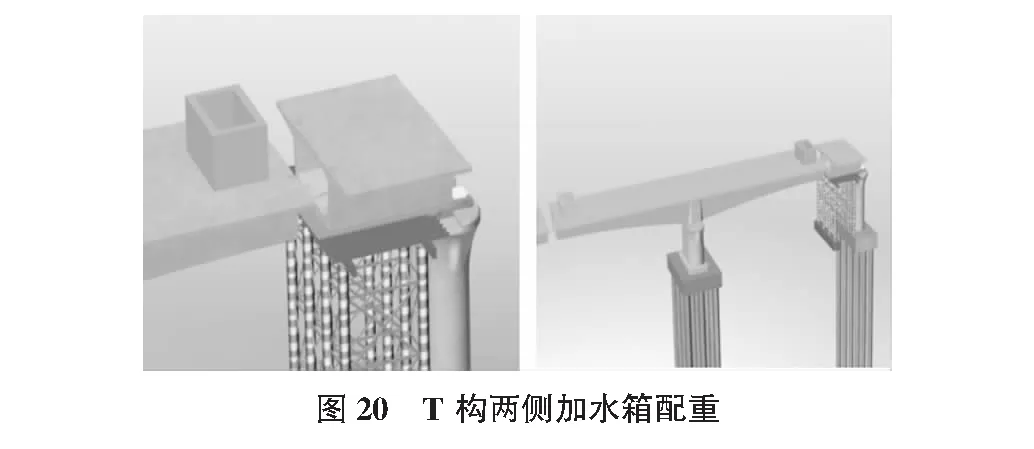

3.3.4合龍段施工模擬

邊跨合龍段施工時,先解除邊跨直線段支座臨時鎖定裝置,進行體系轉換,然后對T構兩側加水箱配重,兩側加水重量為完成后的整個合龍段重量,如圖19,圖20所示。

然后將合龍段兩側通過頂板、底板各 2 個縱向工字鋼連接在一起形成剛性連接。需注意:在與預埋鋼板焊接時,選擇當天溫度最低時進行,先同時焊接合龍段的一側,待焊接完成后再同時焊接合龍段另一側,避免溫度變化產生的附加應力。

待鋼筋模板及預應力管道安裝完成后,先對縱向預應力鋼筋進行 20%的預張拉;然后選擇當天溫度最低時進行混凝土澆筑,澆筑過程中,邊澆筑混凝土,邊對水箱進行卸壓,待混凝土澆筑完畢時,配重水卸載完畢。

中跨合龍段施工時,先鑿除臨時固結混凝土,切除臨時固結鋼筋,完成體系轉換。

對合龍段兩側加水箱配重,各水箱加水重量為完成后的整個合龍段重量的一半。然后焊接縱向連接工字鋼,焊接方法及注意事項同邊跨合龍段。

混凝土澆筑同邊跨合龍段,先對縱向預應力鋼筋進行20%預張拉,混凝土澆筑過程中,邊澆筑混凝土邊對水箱卸壓,混凝土澆筑完畢時,配重水卸載完畢。

3.4 基于 BIM 施工質量控制

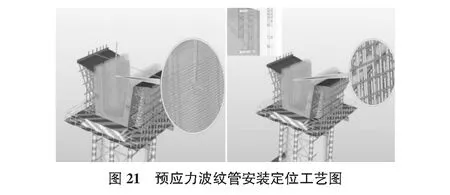

預應力波紋管精確定位工藝。

根據《鐵路混凝土施工質量驗收標準》要求,預應力波紋管安裝位置允許偏差為4 mm,安裝位置精確度尤為重要。在施工過程中,我們采取以下措施進行控制。

由測量人員放出預應力管道幾個主要點的坐標,技術員根據圖紙尺寸尺量復核位置,然后將定位鋼筋焊接在腹板普通鋼筋上,再將預應力管道安裝在定位鋼筋上,最后沿著管道方向均勻布置井字形架立鋼筋將其固定,如圖21所示。

4 總結與展望

1)通過BIM技術的模擬性和優化性,解決了連續梁支座頂混凝土容易脫空不密實的問題,有效的避免了此問題的產生。通過項目自檢,連續梁0號支座處混凝土密實無孔洞。

2)通過BIM技術可視化的應用,使現場施工人員準確的對鋼筋、預應力孔道進行安裝,避免了安裝順序有誤導致的返工,避免了部分鋼筋安裝遺漏。

3)通過對工程量的復核,指導施工材料準確加工制作,避免不必要的浪費。

4)通過對臨時結構施工方案選取,碰撞檢查,避免了臨時結構的安全性以及對后續施工設備的干擾。

5)通過對重點工序模擬,可視化交底,可以提前發現施工過程中的危險區域、施工空間沖突等安全隱患,進而對安全防護方案進行優化,提前制定相應安全措施,從最大程度上排除安全隱患,避免施工過程中問題的出現,達到BIM指導施工的目的。