配水器表面腐蝕缺陷特征的提取方法

孫麗麗 陳 星 李 森 趙 丹 王 勇

(1.東北石油大學機械科學與工程學院;2.黑龍江省石油石化多相介質處理及污染防治重點實驗室;3.大慶油田有限責任公司第一采油廠第四油礦)

近年來,我國各大油田的開采已進入中后期,為了提高石油開采率,分層注水開采技術被廣泛應用[1]。隨著分注井數量逐年增加,配水器的用量逐年增加。配水器作為分層注水井的重要設備,主要用于將不同壓力和流量的注入水分配至不同地層層段中[2]。然而,配水器在配注量、水質、三元、聚合物及配注壓力等復雜工況的作用下,一些關鍵部件會發生腐蝕、磨損及裂紋等缺陷,對配水器的強度、使用壽命及其再利用產生很大影響,嚴重影響分層注水開采技術的應用。

目前,油田沒有相關配水器的判廢依據,腐蝕失效后的配水器只能直接報廢換新。對腐蝕后的配水器及時開展腐蝕缺陷特征提取并確定其使用界限,對延長在役配水器的壽命和油田安全 生 產 有 著 極 其 重 要 的 指 導 意 義[3,4],同 時 也 是降低分層注水成本和提高油田開發效益的重要課題。

三坐標激光掃描技術是近年來迅速發展的一種先進的全自動高精度立體掃描技術,又稱為“實景復制技術”,是繼GPS空間定位技術后的又一項測繪技術革新。汪建波和孫亦東將手持式三維激光掃描技術應用于文物的逆向重建中,獲得了高精度的瓷瓶掃描數據,能夠采集被掃描物體的色彩信息[5]。朱昱等采用手持式三維激光掃描儀獲取安全帽表面的點云數據,用逆向工程軟件Imageware重構了安全帽模型,再用Ansys Workbench進行沖擊實驗,得出安全帽最大應力和變形均位于沖擊處的結論[6]。李毅等利用手持式三維激光掃描儀進行工件質量檢測,并以實際案例驗證了該方法的有效性[7]。周雪兆等將CT圖像與手持式掃描儀相結合對殘肢進行三維重建并進行有限元分析,定制個性化的假肢接受腔,提高了患者穿戴假肢的舒適度[8]。張序等運用三維激光掃描測量技術對文物進行工程測量,實現三維實體的重構和表達,為文物的保護、復原等提供了準確、科學的現狀數據和不同尺度的三維實體模型[9]。雖然上述研究均得到了較好的成果,但在腐蝕形貌掃描和缺陷特征提取方面的研究甚少,加上配水器具有零件數多、腐蝕情況復雜及腐蝕類型多等原因,因此亟需開展相關研究。

在此,筆者提出一種配水器表面腐蝕缺陷特征提取方法,采用手持式三坐標激光掃描儀采集配水器連接套和接頭表面形貌信息,結合逆向建模方法實現對配水器表面腐蝕缺陷形貌、位置及其尺寸等的表征。

1 配水器表面腐蝕形貌采集

1.1 采集儀器

利用Handyscan300手持式三坐標激光掃描儀進行配水器外部形貌信息的采集。掃描儀的激光發射器、CCD相機和被測工件構成三角形,通過三角測量原理獲得被測工件的點云數據,用于外壁腐蝕缺陷形貌的檢測。

1.2 采集過程

在對配水器連接套和接頭進行掃描前,需在其外壁貼定位標點,保證任意3個定位標點不在同一直線上。掃描過程中,需配合Vxelements軟件進行實時三維建模。在Vxelements軟件中,首先對手持式激光掃描儀的分辨率進行調整,掃描采用三線模式。掃描時,通過Vxelements軟件可以實時查看表面掃描結果,為了獲取詳細的腐蝕缺陷表面位置信息,應盡可能采集較多的點。

1.3 采集結果

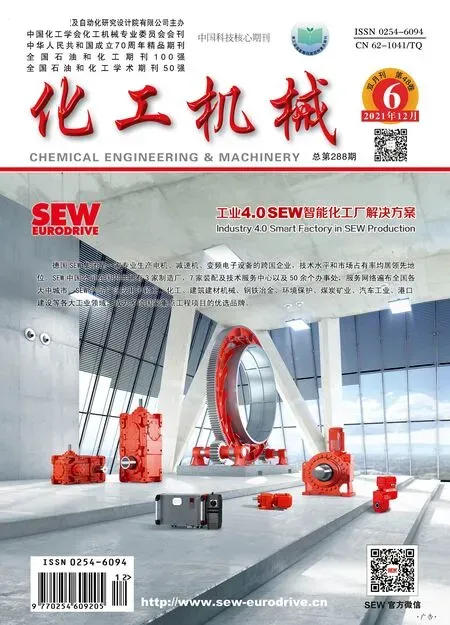

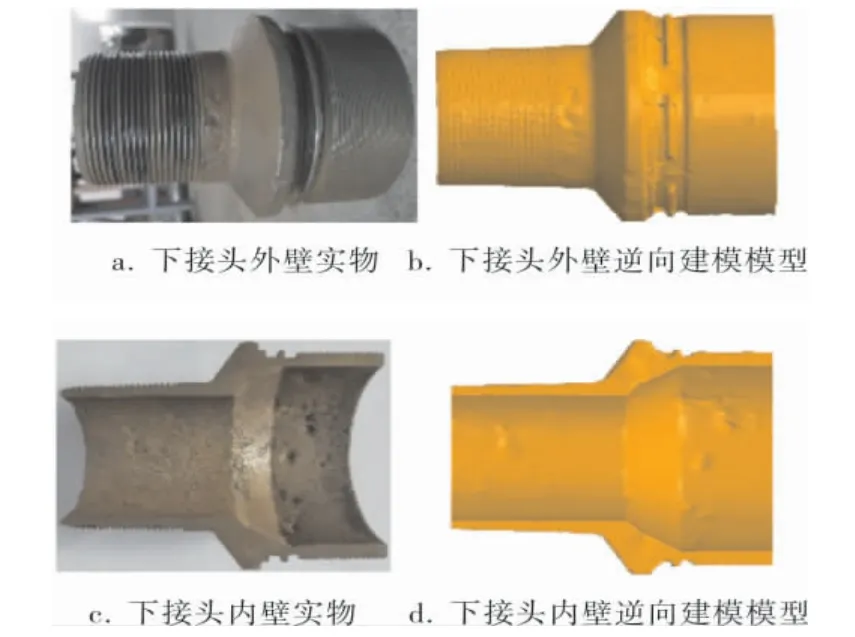

采用手持三坐標三維掃描儀可以獲得完整的配水器腐蝕形貌。圖1為配水器上、下連接套三維形貌掃描圖,圖2為配水器上、下接頭三維形貌掃描圖。

圖1 配水器上、下連接套三維形貌掃描圖

圖2 配水器上、下接頭三維形貌掃描圖

由圖1可知,連接套內、外壁均發生了嚴重的局部腐蝕,上連接套外表面存在大量點蝕坑和少許沖刷腐蝕的局部腐蝕形貌。位于出水口側的內壁腐蝕情況比另一側嚴重,呈現出以沖刷腐蝕為主的局部腐蝕形貌,另一側以點蝕為主且腐蝕程度較輕。下連接套外壁腐蝕情況與上連接套相似,腐蝕嚴重,腐蝕面積大、分布廣,主要為點蝕和少量沖蝕的局部腐蝕形貌,內壁腐蝕位置主要分布在下半部分臨近下接頭處,呈60°均勻分布,主要為沖刷腐蝕伴隨點蝕的局部腐蝕形貌。由圖2可知,上接頭外壁發生了嚴重的沖刷腐蝕,主要集中在注水口處,內壁腐蝕形式以點蝕為主,中間位置腐蝕嚴重,兩側輕微。下接頭外壁存在輕度點蝕的局部腐蝕形貌,腐蝕面積較小,內壁腐蝕形式主要以點蝕為主,存在一處沖刷腐蝕,腐蝕位置較為分散,腐蝕程度比上接頭輕。

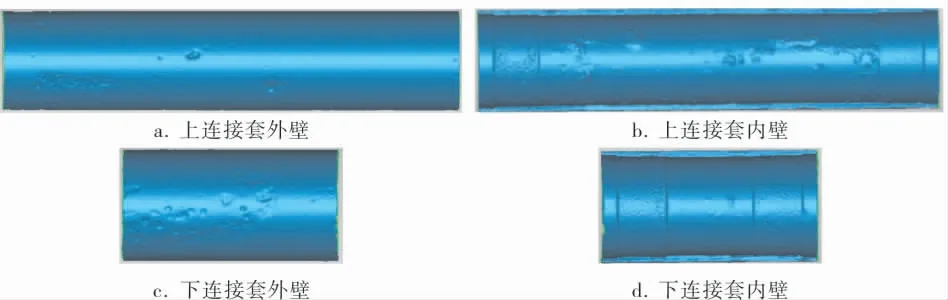

2 逆向建模(三維模型)

由于表面形貌掃描圖僅為一個面,無法直接提取腐蝕坑數據,因此需要進行逆向建模獲得實體模型。利用逆向工程軟件Geomagic Design X進行逆向建模,可與SolidWorks等三維軟件無縫對接。將Vxelements軟件采集的連接套的坐標圖像導入Geomagic Design X中進行處理。處理時,手動對齊坐標系,構建以連接套邊界為基準的坐標系。利用傳統境界擬合命令對連接套外表面缺陷進行擬合從而得到缺陷曲面,在上下兩端建立平行面并進行剪切、縫合、實體化,得出1∶1建立的帶缺陷的連接套模型。上、下連接套實物與逆向建模后的模型如圖3、4所示,上、下接頭實物與逆向建模后的模型如圖5、6所示。

圖3 上連接套實物與逆向建模后的模型

圖4 下連接套實物與逆向建模后的模型

圖5 上接頭實物與逆向建模后的模型

從圖3~6可以看出,逆向建模后的三維模型與實物圖吻合度較高,能夠準確反映配水器腐蝕缺陷形貌信息,可用于腐蝕缺陷特征數據的提取。

3 腐蝕缺陷特征識別

3.1 腐蝕缺陷規則化表征

由于局部腐蝕的缺陷形狀不規則,因此需進行規則化表征。借鑒石油工業輸油管道與壓力容器對腐蝕缺陷形狀規則化處理的一般推薦方法[10],按照腐蝕缺陷外接長方形長寬比λ的值對配水器局部腐蝕缺陷進行表征,將缺陷形狀規則化為球形(λ=1)、橢球形(1<λ≤5)和矩形(λ>5)。

圖6 下接頭實物與逆向建模后的模型

圖7a為單個腐蝕缺陷的表征示意圖。當存在兩個及以上的腐蝕缺陷時(圖7b),先按照單個缺陷的測量方式確定各自的缺陷長寬比λ。若測量后相鄰兩缺陷邊界最小距離K大于較小缺陷的長邊,則將兩個缺陷分別進行規則化,否則將兩個缺陷視為單個缺陷進行規則化。此時,單個缺陷的長度為兩個缺陷外邊緣的最大間距,寬度為與兩個缺陷外邊界相切且與長邊平行的任意兩條直線間的最大間距,然后再通過長寬比確定缺陷形狀。

圖7 腐蝕缺陷表征示意圖

3.2 腐蝕缺陷數據提取

將逆向建模后的實體模型導入SolidWorks軟件中進行數據測量工作。利用SolidWorks評估模塊中的測量命令提取腐蝕缺陷尺寸、位置等信息。腐蝕缺陷的深度通過測量缺陷最深處到中心軸水平與豎直的距離,再結合勾股定理計算獲得。位置信息通過測量工具記錄下缺陷相對于中心原點的坐標得到。腐蝕缺陷的長寬尺寸通過測量腐蝕缺陷外接長方形獲得,同時通過點缺陷最深處與坐標原點可得到缺陷位置及缺陷到中心軸線水平與豎直的距離,點缺陷邊界上兩點可得到兩點間距離。

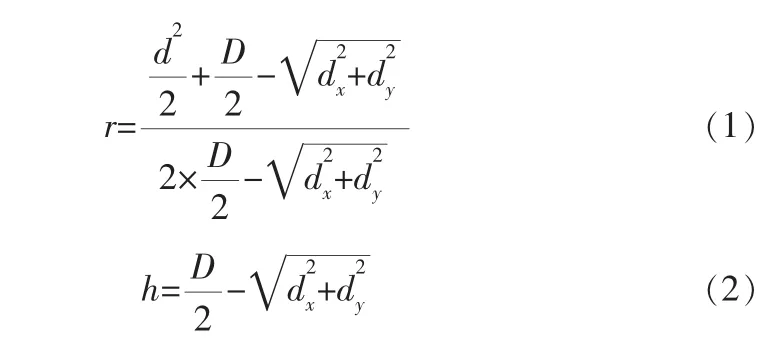

測量球形缺陷尺寸時,先選取缺陷邊界兩端點,記錄兩端點距離d,此時d實際上為球形缺陷所在球體的一條弦長。選取缺陷底部中心點,記錄此時的dx和dy,得到球形缺陷所在球體的實際半徑r和外壁缺陷深度h的計算式為:

其中,連接套外徑D=114 mm;dx為缺陷最底部到中心軸的水平距離;dy為缺陷最底部到中心軸的豎直距離。

測量橢球形和矩形缺陷尺寸時,選取模型軸向缺陷兩端點和周向缺陷兩端點,記錄兩端點間的距離,得到缺陷的軸向長和周向長;選取缺陷中心點,記錄此時的dx和dy,并利用式(2)計算出缺陷深度h。

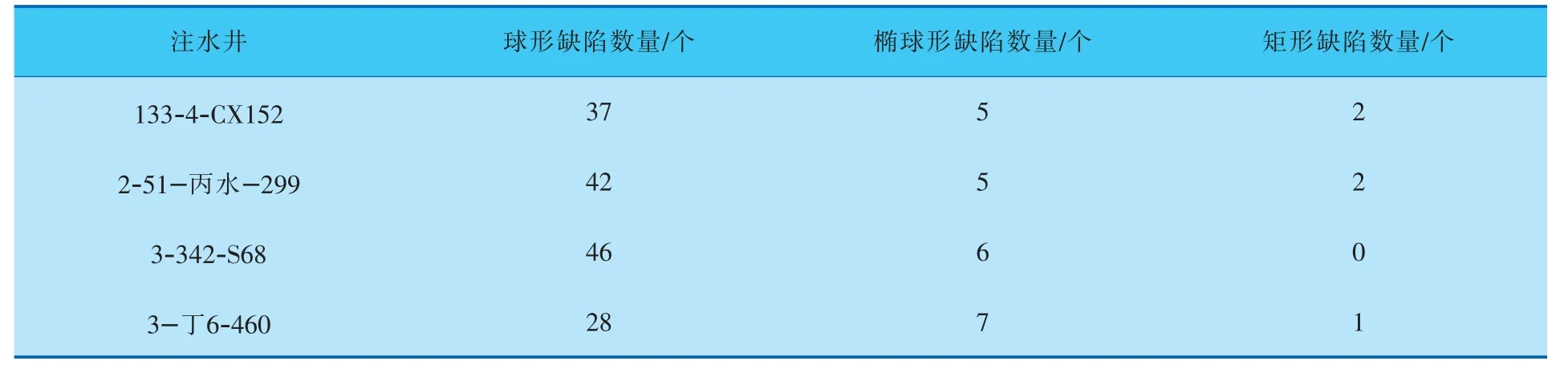

對大慶油田有限責任公司第三采油廠不同服役年限的第1層配水器連接套外表面腐蝕缺陷情況進行統計[11],結果列于表1。其中配水器所在注水井及其服役年限分別為:133-4-CX152,服役1年;2-51-丙水-299,服役1年半;3-342-S68,服役2年半;3-丁6-460,服役3年。由表1可知,連接套腐蝕缺陷中,球形缺陷的數量遠多于橢球形和矩形,橢球形和矩形缺陷的數量相差較小,橢球形缺陷數量略多于矩形。由于表1中的配水器來自不同的注水井,不同井的井況和注入水水質不同,腐蝕情況有所不同,大體上呈現腐蝕缺陷數量隨服役年限的增加而增多的趨勢。球形缺陷直徑多分布于5~20 mm間,腐蝕缺陷深度大多在1.5 mm以下,腐蝕缺陷尺寸與服役年限大體上呈現正相關的趨勢。隨著配水器服役年限的增加,球形缺陷的直徑,橢球形與矩形缺陷的周向長、軸向長和缺陷深度均增大,且腐蝕缺陷的寬度遠大于深度,這是因為隨著服役年限的增加,缺陷處的腐蝕產物越來越多,延緩了腐蝕在深度方向的進一步發展,從而形成了寬而淺的缺陷。

表1 第1層配水器連接套外表面腐蝕缺陷情況

4 結論

4.1 采用手持式三坐標激光掃描儀可以實現配水器連接套和接頭的腐蝕形貌采集。

4.2 逆向建模后的三維模型與實物圖吻合程度高,能夠準確反映出配水器腐蝕缺陷形貌信息,可用于腐蝕缺陷特征數據的提取。

4.3 對配水器連接套腐蝕缺陷進行規則化表征并進行數據統計,腐蝕缺陷形狀為球形、矩形、橢球形,且主要位于零件出水口一側,球形缺陷的數量最多,約占統計總數的85%,缺陷直徑分布于5~20 mm間,深度1.5 mm以下,腐蝕缺陷尺寸與服役年限大體上呈現正相關的趨勢。

4.4 配水器腐蝕特征為點蝕、沖刷腐蝕和均勻腐蝕。上、下連接套外壁以點蝕為主并伴隨少量沖刷腐蝕,內壁以沖刷腐蝕為主并伴隨輕微點蝕。上接頭外壁發生了嚴重的沖刷腐蝕,區域集中在注水口處,內壁腐蝕形式以點蝕為主。