汽車節能技術對潤滑油及其添加劑的影響探討

袁俊洲 喬 良

(山東源根石油化工有限公司)

隨著生活水平的提高,居民擁有汽車的數量也在急劇增長。2021年我國汽車保有量預計將超過3億輛,面對如此多的汽車保有量,每年產生的能耗巨大,這無疑加重了能源短缺的問題。在此背景下,為降低汽車的能耗,各大生產企業紛紛將研發重點放在節能技術的開發上。到目前為止,已發明很多節能技術,并被應用到汽車設計或制造中[1]。這也給汽車業帶來了巨大的變化,其中潤滑油及其添加劑即為這些變化中的一部分。

汽車節能技術對潤滑油及其添加劑的影響深遠。筆者結合前人的研究成果,對汽車節能技術影響下的潤滑油及其添加劑的進展狀況,著重在市場需求量的變化、潤滑油基礎油生產工藝的改進、潤滑油添加劑配方的多樣化和潤滑油抗磨性能的增強4個方面進行研究與分析,以期明確汽車節能技術對潤滑油及其添加劑的影響力度,以便為汽車節能減排目標的實現奠定基礎。

1 汽車節能技術概況

隨著汽車保有量的逐年上升,能源消耗量也在迅猛增長,這勢必加重能源匱乏的趨勢[2]。為此,各大汽車生產企業紛紛進行節能改造,研發汽車節能技術。目前,汽車節能技術主要包括非直噴MP1貧燃、直噴等量燃燒、控制點火、可變正時及可變壓縮比等類型,應用效果對比見表1[3]。

表1 汽車節能技術應用效果對比

汽車節能技術大多是從發動機著手,通過改善其運行質量來降低耗油量,其實與之息息相關的潤滑油及其添加劑也會受到很大的影響[4]。

2 汽車節能技術對潤滑油及其添加劑的影響

2.1 改變潤滑油及其添加劑的市場需求量

潤滑油的作用是保護汽車發動機,減少發動機內部各部件之間的摩擦,提高發動機運行質量,以提高對動力能源的利用率。而添加劑是一種或多種化合物,主要用來輔助潤滑油,改善潤滑油已有的一些特性或使潤滑油增加某種新的特性,從而提高潤滑油在汽車發動機系統中的工作效率[5]。因此,汽車節能技術的應用勢必會改變潤滑油及其添加劑的市場需求量,2009~2019年國內汽車潤滑油市場規模和消費量的變化見表2。

表2 2009~2019年國內汽車潤滑油市場規模和消費量的變化

由表2可知,2009~2019年我國汽車潤滑油消費量呈先上升后下降的趨勢。前些年,為達到汽車發動機節能降耗的目的,加大了對潤滑油的應用;近幾年,潤滑油生產企業趨于采用天然氣合成油或以高度精制基礎油為配方的高質量環保型潤滑油,用量隨之減少[6]。基于上述情況,近些年潤滑油消費量雖然下降,但其成本卻在上升,銷售價格也隨之提高,因此市場規模呈現逐漸上升的趨勢[7]。

隨著生產商的研發,發現在潤滑油中加入添加劑能改善性能和提高質量。應用到現在,添加劑作為高性能潤滑油的關鍵組分,對其需求量也逐年上升[8],由2013年的75.00萬噸增長到2018年的95.90萬噸(表3),年均增長4.2%。

表3 2009~2019年國內添加劑市場規模和消費量的變化

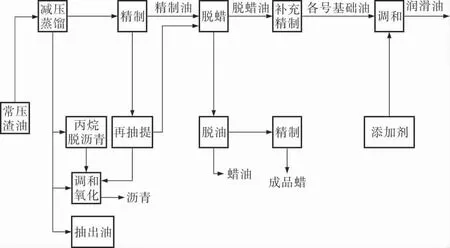

2.2 促進潤滑油基礎油的生產工藝改進

成品潤滑油主要由基礎油和添加劑組成,其中前者所占份額大于80%~95%,因而基礎油的性能和質量對潤滑油的影響至關重要。基礎油作為原油產業鏈的下端產品,傳統工藝是通過蒸餾從石油中提煉而成[9]。傳統工藝也被稱為物理加工工藝(圖1)[10]:原油經常壓蒸餾,蒸餾出汽油、煤油及柴油等輕質餾分;常壓塔底渣油再經減壓蒸餾,分離出輕、中和重質餾分油料;減壓塔底渣油再經丙烷脫瀝青后,制得殘渣潤滑油料;殘渣潤滑油料再經精制、脫蠟和補充精制,得到潤滑油基礎油。

圖1 物理加工工藝過程示意圖

物理加工工藝生產的潤滑油基礎油的黏度較高。目前,基礎油根據黏度分為:Ⅰ類、Ⅱ類、Ⅲ類、Ⅳ類(PAO)、Ⅴ類(酯類),黏度逐漸遞升(表4)。較高的黏度會增大發動機的摩擦力、機械的攪油阻力并提高冷起動性,從而增加燃料消耗。因此,國內潤滑油基礎油的生產已從高速增長階段轉向高品質發展階段。

表4 潤滑油基礎油的分類

汽車節能技術促進基礎油生產工藝的改進,降低了潤滑油基礎油的黏度[11]。目前,由于原油/原料不同,產品性能要求各異,許多新生產工藝涌現,最具代表性的有3種:化學工藝、物理化學聯合工藝和臨氫降凝工藝。

2.2.1 化學工藝

化學工藝的加工路線:原油→加氫裂化→催化脫蠟→加氫精制[12],具體過程如圖2所示。

圖2 化學工藝過程示意圖

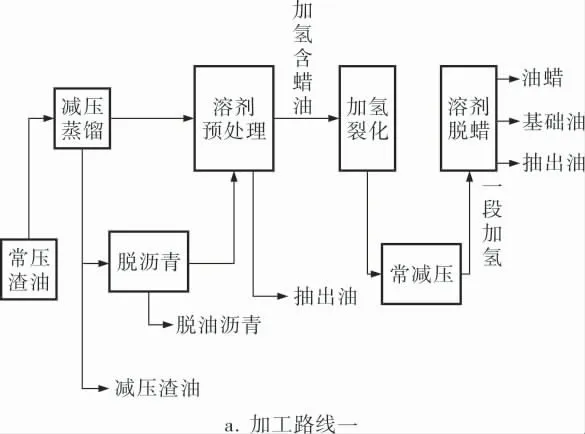

2.2.2 物理化學聯合工藝

物理化學聯合工藝的加工路線有兩個:原油→溶劑預精制→加氫裂化→溶劑脫蠟(加工路線一)、原油→加氫裂化→溶劑脫蠟→加氫補充精制(加工路線二)[13],具體過程如圖3所示。

圖3 物理化學聯合工藝過程示意圖

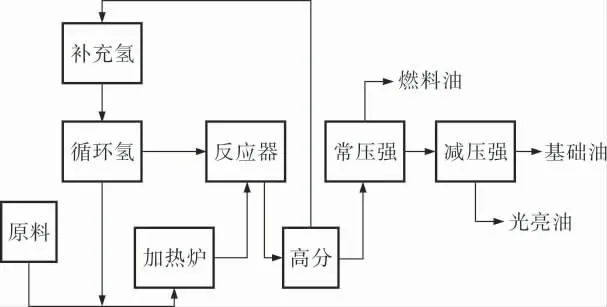

2.2.3 臨氫降凝工藝

臨氫降凝工藝的加工路線:原料與氫氣→加熱爐→反應器→高壓分離器分離反應產物與氫氣→分餾塔→潤滑油基礎油[14],具體過程如圖4所示。

圖4 臨氫降凝工藝過程示意圖

2.3 促進潤滑油添加劑配方的多樣化

汽車節能要求潤滑油具有優良性能,以降低對燃料的消耗,除了上述改善潤滑油基礎油性能的生產工藝外,另一個著手點就是在基礎油中加入各種添加劑,二者進行調和,改善潤滑油已有的一些特性或使潤滑油具有某種新的特性[15],具體配方見表5。

表5 潤滑油添加劑配方

在上述各類潤滑油添加劑中,分散劑、黏度指數改進劑和清凈劑是基礎油當中最常加入的添加劑類型,占所有添加劑用量的65%以上。其中,分散劑對潤滑油的作用是分散發動機油中的污物,防止污物形成沉淀;黏度指數改進劑對潤滑油的作用是改善基礎油黏度、黏度指數和黏溫性能;清凈劑對潤滑油的作用是形成潤滑保護膜,隔離兩個表面使之活動自如。

2.4 促進潤滑油的抗磨性能增強

為了滿足汽車節能的要求,人們研發了多種潤滑油,但在不同組合條件下其摩擦/磨損性能和摩擦系數也不盡相同。因此,為了明確潤滑油的抗磨性能,需要進行四球摩擦試驗,試驗結果見表6。

表6 潤滑油的抗磨性能

由表6可知,無論加入何種添加劑的潤滑油,其抗磨性能都比基礎油的抗磨性能強,由此說明汽車節能技術促進潤滑油的配方升級,從而改善了潤滑油磨損性能。

3 結束語

近年來,道路上的汽車越來越多,加重了我國能源匱乏的情況。在此背景下,各種汽車節能技術涌現并被廣泛應用。為此,筆者探討了汽車節能技術對潤滑油及其添加劑的影響,該影響主要表現在潤滑油及其添加劑市場需求量的變化、潤滑油基礎油生產工藝的改進、潤滑油添加劑配方的多樣化和潤滑油抗磨性能的增強4個方面,為汽車節能技術的發展提供參考依據,以期早日實現汽車節能減排的目標。