材料性能對毛紐扣的回彈和接觸電阻的影響

呂立鋒,宋德柱,王 旭,肖順群

(上海航天科工電器研究有限公司,上海,200333)

1 引言

毛紐扣作為一種彈性接觸件,具有免焊、低矮化、高密度等特點,適用于板對板垂直互聯的高速傳輸,是實現微波模塊無焊垂直互聯的主要技術之一[1,2]。毛紐扣由Robert Smolley于1980年構思提出,早期主要應用于電腦機箱的靜態熱散墊中[3]。隨后在1988年,GE與Tecknit公司合作將毛紐扣作為同軸連接器應用于超視距雷達系統上。近年來,隨著連接器向微型化、高密度、高速、高頻方向發展,毛紐扣在二維低溫共燒陶瓷微波模塊[4]、三維立體組裝[3]、X波段功分網絡[5]、Wilkinson功分網絡[6]等產品中得到廣泛的應用和研究。

毛紐扣是由單根金屬絲繞制而成的圓柱形彈性接觸件,因此金屬絲的材質和性能會對毛紐扣的性能產生很大的影響。目前毛紐扣制造用的材料有多種選擇,主要包括C17200鈹銅絲、C17410鈹銅絲、純銅絲、鉬(Mo)絲和鎳鉻(NiCr)絲等。美國馬里蘭大學的D.B.Harris研究對比鉬絲和C17410鈹銅絲制毛紐扣的壓縮性能和接觸電阻,其研究結果表明不同金屬絲制成的毛紐扣并未呈現明顯的性能差別[7]。郭旭光等人分別研究了鈹銅絲、Mo絲以及鈹銅-Mo雙股絲制毛紐扣的性能,發現鈹銅絲制備的毛紐扣具有更高的預應力,而鉬絲制毛紐扣的耐溫性能要優于鈹銅絲[3]。雖然目前國內外已報道了部分關于毛紐扣材料的研究工作,但針對毛紐扣用絲材的微觀組織、力學性能和物理性能的研究,以及材料性能對毛紐扣的回彈、電性能、耐溫性能、抗振動性能的影響規律的研究仍然缺乏,理論系統不夠完善。

本文利用C17200鈹銅絲、Mo絲和Ni80Cr20絲等不同絲材制備毛紐扣接觸件,并對材料和毛紐扣的室溫性能進行了測試分析,研究材料的力學性能和導電性對毛紐扣的室溫回彈和接觸電阻的影響,為毛紐扣制造提供理論基礎。

2 實驗材料與方法

實驗選擇直徑為0.05mm的C17200鈹銅、Mo和Ni80Cr20絲制成0.5/4規格毛紐扣(直徑為0.5mm,長度為4mm),如圖1所示。Mo絲根據強度不同有兩種狀態(分別標為Mo和Mo*)。為了排除電鍍的影響,絲材和最終成型的毛紐扣均未經電鍍處理。毛紐扣填充率為25%,性能測試前未經預壓縮處理。絲材的室溫拉伸性能測試在HEC-10試驗機上進行,試樣兩端用環氧樹脂貼在加強片上[8],加強片由專門設計的拉伸夾具加持,拉伸速率為1mm/min,標距為100mm,應變值由激光位移傳感器測量獲得。絲材的電阻在HIOKI-RM3545電阻計上進行測試,實驗選擇5根長度不同的絲測量其電阻值,長度范圍為15mm~35mm,然后進行電阻值和長度的線性擬合,如公式(1)所示:

圖1 (a) C17200鈹銅絲、Mo絲和Ni80Cr20絲(b)三種絲制備的毛紐扣

y=a+bx

(1)

式中,a為夾頭和絲的接觸電阻,bx為所測絲的體電阻。

毛紐扣室溫壓縮性能測試在1220S插拔力試驗機上進行,加載和卸載速率均為100mm/min,壓縮量為20%(壓縮長度為0.8mm),每個毛紐扣均進行20次的循環壓縮,壓縮用工裝孔徑為0.6mm。毛紐扣接觸電阻測試在GO-801H電阻計上進行,測試時毛紐扣壓縮量為20%。

3 結果與分析

3.1 不同絲材的拉伸性能

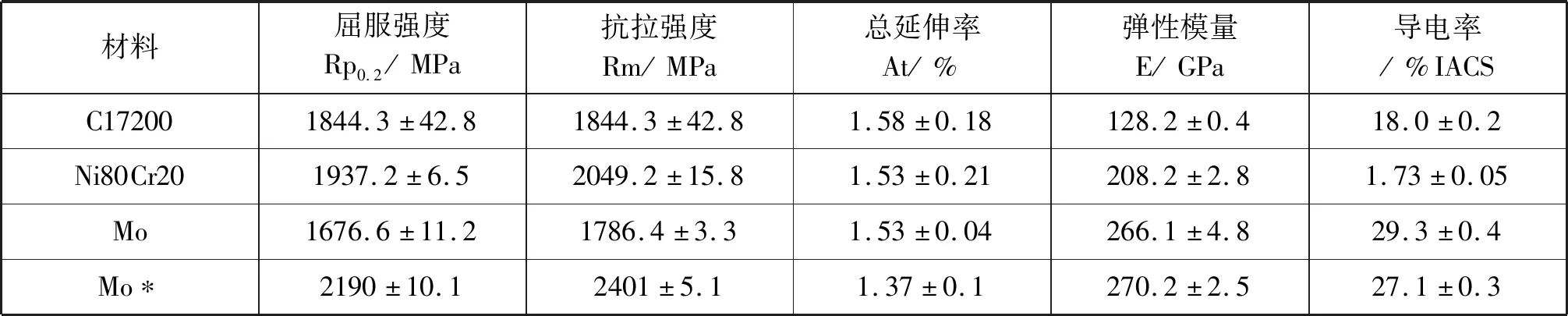

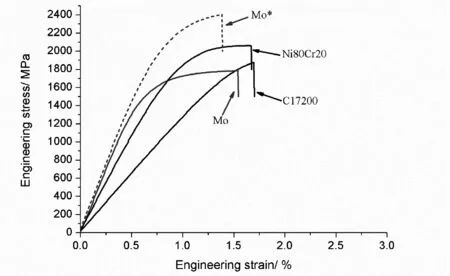

C17200鈹銅絲、Mo絲和Ni80Cr20絲的拉伸曲線如圖2所示,具體性能數值列于表1。從圖2和表1中可以看到所選Mo絲的強度最低,其屈服強度和抗拉強度分別為1676.6MPa和1786.4MPa。Ni80Cr20絲的強度高于C17200鈹銅絲和Mo絲,其屈服強度和抗拉強度分別為1937.2.6MPa和2049.2MPa。相比其它絲材,C17200鈹銅絲在拉伸過程中并沒有產生明顯的屈服便發生斷裂,無法準確測得屈服強度值,因此屈服強度和抗拉強度均為1844.3MPa。用于對比的Mo*絲強度最高,其屈服強度和抗拉強度分別為2190MPa和2401MPa。同時可以看到,四種不同絲材的總延伸率均在1.3%~1.6%范圍內,展現較差的塑性,這主要是由于幾種絲材經強烈拉拔變形制成,強度相較傳統退火態材提高了5~10倍,導致加工硬化能力以及塑性明顯降低,符合強烈塑性變形材料的特性[9,10]。毛紐扣主要依靠絲材的彈性變形,但在毛紐扣制備過程中,需充分考慮材料的塑性變形能力,防止絲材在繞制過程中由于受力過大而發生斷裂。

表1 不同絲材的拉伸性能和導電性

從圖2中可以看出,不同絲材的彈性模量相差較大,Mo絲拉伸曲線彈性段的斜率要明顯大于C17200鈹銅絲和Ni80Cr20絲,表明Mo絲的彈性模量比C17200鈹銅絲和Ni80Cr20絲高。同時,我們可以看出,強度不同,Mo*絲和Mo絲的彈性模量基本一致。這是因為彈性模量是材料的本征性能,不會隨著材料強度的改變而產生明顯的變化[11]。Mo絲測得的彈性模量為266.1GPa,C17200鈹銅絲彈性模量為128.2GPa,Ni80Cr20絲彈性模量介于兩者之間,即208.2GPa。

圖2 不同絲材的拉伸曲線

3.2 絲材對毛紐扣回彈性能的影響

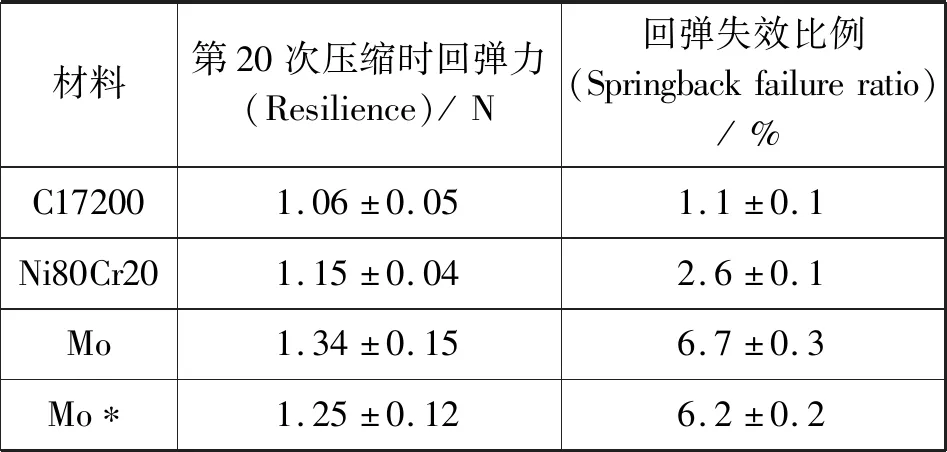

圖3(a)-(c)分別為C17200鈹銅絲、Mo絲和Ni80Cr20絲制毛紐扣在20%循環壓縮試驗中第1次、2次和20次壓縮的載荷-變形曲線圖。對比三種毛紐扣的壓縮曲線圖可以看到,C17200鈹銅絲制毛紐扣經20次壓縮后,加載和卸載曲線的起始位置均在原點左右,而Mo絲制毛紐扣經20次壓縮后,曲線的起始位置偏離原點,在0.2mm處,表明C17200鈹銅絲制毛紐扣經20%壓縮后基本能恢復至初始狀態,沒有發生明顯屈服,而Mo絲制毛紐扣產生明顯屈服。毛紐扣經20次壓縮后的回彈失效比例(屈服長度/毛紐扣初始長度)具體數值列于表2中,可以看到C17200鈹銅絲制毛紐扣的回彈性能最好,回彈失效比例為1.1%,NiCr絲制毛紐扣為2.6%,Mo絲制毛紐扣回彈性能最差,回彈失效比例為6.7%。

表2 不同絲材制毛紐扣的壓縮性能

從毛紐扣在壓縮曲線圖中可以看到明顯的彈性滯后現象,即變形落后于載荷的變化,導致加載曲線和卸載曲線不重合形成閉環。與彈簧不同,毛紐扣內部的絲之間存在大量的接觸點。在壓縮變形過程中,毛紐扣中金屬絲會發生相對運動(部分接觸點處于靜摩擦狀態)而產生的摩擦力,阻滯了毛紐扣的變形。變形量相同時,加載載荷(或回彈力)為金屬材料彈性變形引起的彈力和摩擦力之和,卸載載荷為彈力和摩擦力的差值,因此加載時的毛紐扣的回彈力大于卸載時的回彈力,導致加載和卸載兩條曲線不能重合。同時加載時外力作用在毛紐扣上的功要大于卸載時毛紐扣回彈做的功,這部分能量差為摩擦力做功產生的損耗,大小等于閉環所包圍的面積。

隨著壓縮次數的增加,毛紐扣遲滯閉環變得越來越小,這是由于第一次壓縮時毛紐扣絲材均會發生一定的塑性變形,所需的力要大于完全彈性變形的力,隨著壓縮次數增加,毛紐扣回彈逐漸穩定,不再產生塑性變形,因此回彈力逐漸穩定。如圖3(b)所示Mo絲制毛紐扣的第1次壓縮的遲滯閉環要大于第2次壓縮,這與毛紐扣壓縮產生明顯屈服有關。圖3(d)所示的是毛紐扣回彈力隨循環壓縮次數的變化情況,C17200鈹銅絲制毛紐扣的回彈力在第2次壓縮變形時便趨于穩定,且與第1次回彈力差值較小,而Ni80Cr20絲制毛紐扣在壓縮13次以后趨于穩定,Mo絲制毛紐扣在壓縮19次后才趨于穩定。同時可以看到,Mo絲制毛紐扣的回彈力最大,而C17200鈹銅絲制毛紐扣回彈力最小。

金屬絲材的性能中,影響毛紐扣回彈性能主要為彈性模量和屈服強度。圖4分別對比了不同金屬絲材的彈性模量、屈服強度以及毛紐扣第20次壓縮試驗的回彈力和回彈失效比例。從圖中可以看到隨著絲材彈性模量的增大,毛紐扣的回彈力和回彈失效比例不斷增大,表明絲材彈性模量增大會降低毛紐扣的回彈性能。毛紐扣在壓縮過程中發生屈服主要是由于絲材承受的應力超過了材料的屈服強度,產生塑性變形造成的。通過C17200、Ni80Cr20和Mo幾種絲材的屈服強度和毛紐扣的回彈性能變化的對比可以看到,雖然Ni80Cr20絲屈服強度高于C17200鈹銅絲材,但Ni80Cr20絲制毛紐扣的回彈失效比例要高于C17200;Mo絲的屈服強度比C17200低100MPa左右,但Mo絲制毛紐扣回彈失效比例是C17200的6倍。因此,研究將Mo*絲的力學性能和所制備毛紐扣的性能數據列出進行對比,如圖4(b)、3(d)和表2所示,可以發現雖然Mo*絲的屈服強度為2190MPa,高于C17200和Ni80Cr20,但Mo*絲制毛紐扣的回彈失效比例僅比Mo絲低0.5%,同樣高于C17200和Ni80Cr20,展現出較差的回彈性能。毛紐扣中的絲材主要呈彎曲狀態,因此在壓縮時受到彎曲應力,絲材所受的應力可以近似如下式表示:

圖4 不同材料的

(2)

式中,E為材料彈性模量, 為受力處到中性層的距離, 中性層曲率半徑。從上式可以看到,絲材彎曲受到的正應力與材料的彈性模量成正比,因此當絲材直徑相同,在毛紐扣中的形態相同時,在相同的變形量下,所受的力與彈性模量成正比。所以絲材彈性模量越大,相同壓縮變形量條件下,因彎曲所受的應力越大,越容易超過材料的屈服強度產生塑性變形,降低毛紐扣的回彈能力。在本研究中,Mo絲的彈性模量是C17200鈹銅絲的2倍,如果單純從絲材的彈性模量和強度等因素考慮,Mo絲制毛紐扣的回彈性能如果要達到C17200鈹銅絲的水平,前者屈服強度要提高至后者的2倍,約為3600MPa,這是很難實現的。同時,對比圖3(a)、2(d)和3(c)可以看到,彈性模量的不同也是造成三種毛紐扣回彈力不同的原因,在變形量相同時,彈性模量越高的絲材以及所制的毛紐扣的回彈力越大。當然不同的絲材對毛紐扣的制作過程也會造成影響,使得不同絲制毛紐扣的結構存在差異,導致毛紐扣回彈性能不同。但需要注意的是,如果絲材屈服強度相差不大的情況下,彈性模量是影響毛紐扣制造工藝的重要因素之一。在現有的制造工藝下,毛紐扣對材料的性能依賴程度很大,因此在以后的研究中,需不斷優化毛紐扣的制作工藝,減小材料的彈性模量等因素對毛紐扣性能的影響。

圖3 毛紐扣20%壓縮試驗:第1次、2次和20次循環加載和卸載曲線

3.3 不同絲材的導電性

圖5(a)-(c)分別為測得的C17200、Mo、Ni80Cr20絲不同長度的電阻值及其電阻-長度線性擬合。從圖中可以看出,三種絲的電阻-長度擬合曲線與測試值的擬合程度較好,說明電阻值的測量準確度較高。C17200測得的數據經過線性擬合后得到a=0.1501Ω,表明測試時接觸電阻較小,斜率b=0.4837Ω/cm。

圖5 不同絲材的電阻隨長度的變化以及線性擬合關系

絲的電阻和電阻率的關系為:

(3)

其中,R為電阻,ρ為電阻率,L為絲的長度,S為絲的截面積。同時絲的電阻與長度的關系為:

R=bL

(4)

式中,b為電阻-長度線性擬合的的斜率,因此綜合式3和式4可得:

ρ=b*S

(5)

絲的電導率計算公式為:

(6)

(7)

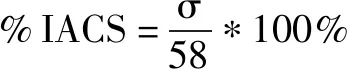

經過計算C17200鈹銅絲的電阻率為9.49*10-8Ωm,電導率為10.53MS/m,其中S=1/Ω,稱為西門子。退火銅線的電導率為58MS/m,一般將其導電率定義為100%IACS,因此絲材導電率的換算公式為:

(8)

通過計算得到C17200鈹銅絲的導電率為18.16%IACS,Mo絲的導電率最高為29.46%IACS,而Ni80Cr20絲得導電率最低為1.73%IACS,只有C17200鈹銅絲的十分之一左右,Mo絲的二十分之一。

3.4 絲材對毛紐扣接觸電阻的影響

圖6對比了C17200、Mo、Ni80Cr20絲材的電阻率和三種絲材制毛紐扣壓縮20%時的接觸電阻值。隨著絲材的電阻率的變大,毛紐扣的接觸電阻相應提高,其中Ni80Cr20絲的電阻率為99.4*10-8Ωm,是C17200鈹銅絲的10倍,Ni80Cr20絲制毛紐扣的接觸電阻值為485.9mΩ,是C17200鈹銅絲制毛紐扣電阻值的10倍左右,表明材料的電阻率大小是決定毛紐扣接觸電阻的主要因素之一。圖中顯示Mo絲電阻率要低于C17200鈹銅絲,但Mo絲制毛紐扣的接觸電阻與C17200相差不大,這主要是由于Mo絲制毛紐扣的回彈性能較差,經20%壓縮時發生明顯的屈服,導致毛紐扣和測試探針接觸不足,提高了接觸電阻值。

圖6 不同材料的電阻率和毛紐扣的接觸電阻

4 結論

(1)研究測得毛紐扣用C17200鈹銅、Mo和Ni80Cr20絲的室溫屈服強度分別為1844.3MPa 1676.6MPa和1937.2.6MPa;Mo絲的彈性模量最高為266.1GPa,C17200彈性模量最低為128.2GPa;Mo絲的導電率最高為29.46%IACS,而Ni80Cr20絲的導電率最低為1.73%IACS。

(2)經20次20%室溫壓縮后,C17200鈹銅絲制毛紐扣的回彈失效比例為1.1%,壓縮力為1.06N,其回彈性能優于Mo和Ni80Cr20。絲材的彈性模量越大,在相同變形量條件下,承受的應力越大,越容易發生屈服產生塑性變形,降低毛紐扣的回彈能力。

(3) Ni80Cr20絲制毛紐扣的接觸電阻高于C17200和Mo,主要是由于Ni80Cr20絲的導電率要低于C17200和Mo。材料導電率的降低以及毛紐扣的回彈性能的降低會提高毛紐扣的接觸電阻。