基于CAE 技術的轉向管柱支架沖壓工藝分析

文/佟鑫,閆佳奇,劉尚,賈曉峰·中國第一汽車股份有限公司

白車身的一些零件由于拉延深度過大,在沖壓成形過程中容易出現起皺、開裂等問題。本文以某一車型防火墻轉向管柱支架為例,利用Autoform 軟件對其沖壓成形過程進行有限元仿真模擬,并對模擬結果進行分析,最終得出了二次拉延可以完美的解決拉延深度較大零件的沖壓成形問題。

隨著社會經濟和汽車工業的發展,汽車在國民經濟中的地位越來越重要,它是評價一個國家制造業水平的標志之一。組成汽車車身以及底盤的鈑金零件,一般情況下可以分為外覆蓋件、內覆蓋件、結構件、加強件等。其中有一部分結構件、加強件外形尺寸較小,但空間形狀十分復雜,這樣的汽車鈑金零件在汽車模具設計與制造中,往往很難通過傳統的工藝來實現。其中,有些零件在沖壓工藝中僅僅通過一次拉延很難實現,需要在一次拉延后再增加一序二次拉延才能夠獲得合格的零件。其中,轉向管柱支架就屬于這類零件,本文以零件高度為190mm 的轉向管柱支架為例,并結合CAE 分析來闡述汽車轉向管柱支架的二次拉延的工藝設計。

零件的外觀尺寸及工藝性分析

轉向管柱支架的三維圖如圖1 所示,零件材料為DC06,厚度為1.4mm,最大外觀尺寸為430mm×270mm,最大高度為190mm,法蘭邊半徑R為12mm,在立壁上有一個不規則的橢圓形孔。

圖1 轉向管柱支架三維圖

該零件屬于典型的盒形件,零件尺寸較小,但空間形狀變化劇烈。零件的重點在于法蘭面為與防火墻的搭接面,尺寸精度要求±0.5mm,要保證其沒有起皺缺陷,其次由于轉向管柱的位置及角度都無法更改,零件的高度也無法降低。

傳統的工序一般為首先落料,第一序拉延,第二序修邊,第三序整形,第四序沖孔。但由于本零件的尺寸較小而高度較高,僅安排一次拉延往往會造成零件頂端的開裂以及法蘭面的起皺。因此,要獲得合格的零件,需要在一次拉延之后再增加二次拉延,并把法蘭邊底角半徑R增大至15mm,以便于料片的流入。

二次拉延與普通拉延的區別在于在上模中增加了一個壓料芯,來保證第一次拉延所成形的部分不會繼續參與第二次拉延,以避免造成零件頂部開裂。

二次拉延工藝的設計原則為:

⑴一次拉延的拉延深度要做到最大。

⑵一次拉延與二次拉延的壓料面形狀是一致的,否則在二次拉延壓邊圈閉合時板料就會發生變形。

⑶一次拉延與二次拉延的拉延筋在各自壓料面上的位置是一樣的。

考慮以上各種因素,一次拉延的拉延深度為120mm,二次拉延的拉延深度為70mm,第四序整形把法蘭邊底角半徑R整形至12mm。

沖壓工藝規劃為OP05 落料,OP10 一次拉延,OP20二次拉延,OP30修邊,OP40整形,OP50側沖孔,共五序完成。

零件的CAE 分析

AutoForm 增量法求解器所采用的是一種繼承了通常的靜力隱式算法優點的改進型靜力隱式算法。

對輸入的工具體模型進行網格劃分是模擬分析前的重要步驟。網格劃分分為兩類,模具體網格劃分和板料網格劃分。

將在UG中做好的工具體模型導入AutoForm中,通過AutoForm 自適應網格劃分功能對模型進行網格劃分。容錯公差決定了網格劃分時可接受的弦偏差大小。需要注意的是,網格劃分時要保證模型中90°的圓角處至少有8 個網格單元,因此劃分網格時需要根據數模的圓角大小來適當調整容錯公差以保證模擬精度。容錯公差值越小,圓角處的網格單元分布越密集,擬合精度越高。本零件的容錯公差選值為0.05mm。最大邊長是指在平坦區域三角單元的最大邊長,本零件的最大邊長選值為30mm。

根據拉延成形不能出現負角、拉延深度均勻并盡可能最小等原則調整至合理的沖壓方向。

一次拉延模式選擇單動拉延,二次拉延模式選擇二次拉延。二次拉延都采用倒裝結構。一次拉延中的凸凹模及壓邊圈選用剛性結構,其工具體如圖2 所示。二次拉延的凸凹模、壓邊圈及壓料芯也選用剛性結構,壓料面與一次拉延的壓料面在形狀上保持一致,其工具體如圖3 所示。

圖2 一次拉延的工具體

圖3 二次拉延的工具體

板料選用橢圓形的異形料,厚度選擇1.4mm,材料選擇DC04,其材料的物理性能參數見表1。

表1 材料的物理性能參數

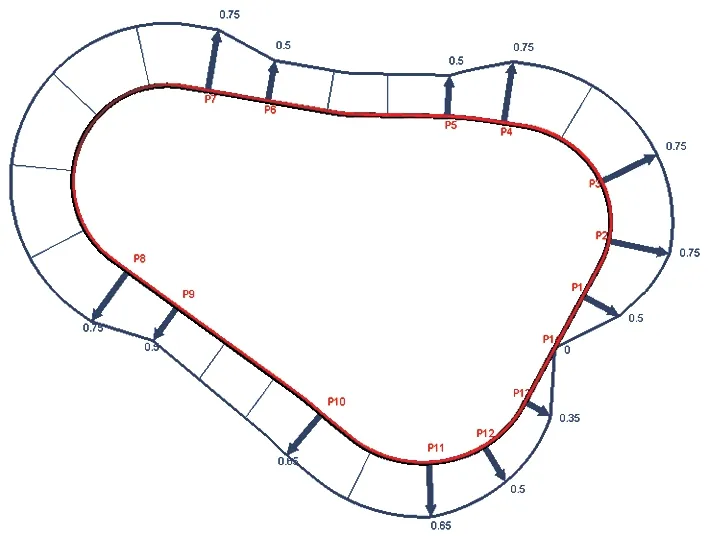

汽車零件的拉延成形中,一般采用拉延筋或拉延檻。拉延筋增加了壓料面上各位置的進料阻力,控制材料的流動方向,調節材料流入量,大大改善零件的拉延條件。根據拉延筋的設計原則,考慮到CAE 分析的計算時間,使用等效拉延筋代替實體筋。一次拉延與二次拉延的等效拉延筋如圖4和圖5 所示。

圖4 一次拉延的等效拉延筋

圖5 二次拉延的等效拉延筋

根據經驗,潤滑值由于潤滑條件的不同,一般為0.16 ~0.19 之間,本文選用0.15,該值的物理描述是,模具研配合理,推光到位,不采用任何潤滑劑,并且料片涂有防銹油。

膜單元運算速度較快,但精度較低,殼單元一般應用于板料厚度大于2.5mm,后工序為二次拉延、翻邊和咬邊等情況。故一次拉延和二次拉延都選用殼單元。一次拉延的壓邊力設為100000N,二次拉延的壓邊力設為300000N。

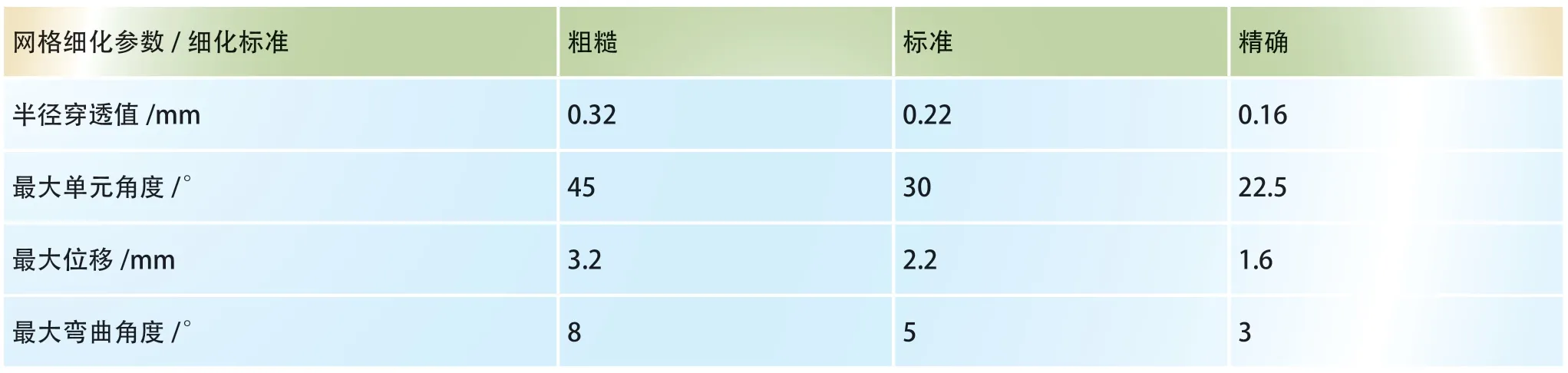

板料單元與模具體單元的相互適應也是影響分析結果的一個因素,總的來說模具體網格應該比板料網格更密。其半徑穿透值和最大單元角度的具體數值按照表2 板料細化的三級標準選取,半徑穿透值取0.16mm,最大單元角度取22.5°。

表2 板料細化的三級標準

CAE 結果的分析

對于轉向管柱支架來說,開裂和法蘭邊起皺是判斷其是否滿足要求的兩個最重要的指標。

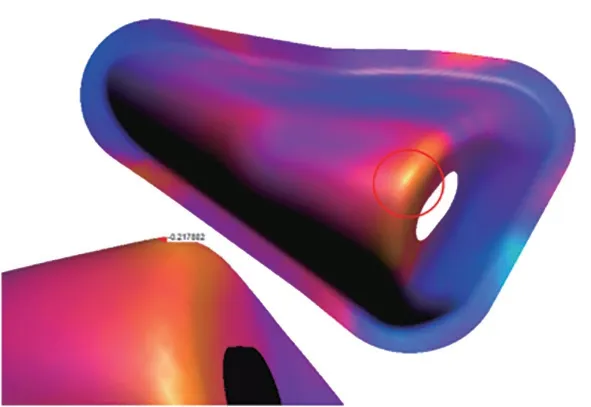

零件成形性云圖與成形極限圖的分析

如圖6 所示為成形性云圖,它通過不同顏色顯示零件的成形性和缺陷趨勢,是我們定性分析沖壓成形好壞的最主要手段。成形性云圖顯示的是零件的失效風險區域,但不能給出定量的結果,還需結合變薄率云圖和起皺云圖等結果共同評價。成形性云圖的判定原理為FLD 圖。

圖6 成形性云圖

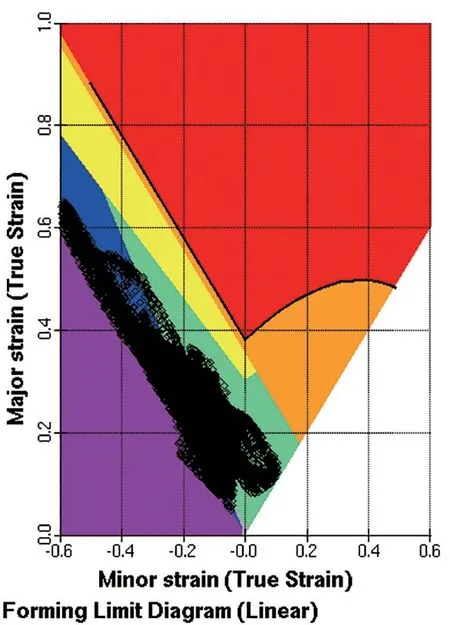

成形極限圖可以全面地反映零件在復雜的應力應變情況下的拉裂、起皺等各項失穩狀況,通過成形極限圖能很快地發現材料在成形過程中的各項缺陷,并采取相應措施,改變其成形狀況,避免缺陷的出現,提高零件的成形性能。

如圖7 所示為成形極限圖,它是以次應變為X軸,主應變為Y 軸的坐標圖。其中的基本曲線也就是材料的成形極限曲線,直接反映了材料屬性的一條特征曲線,將該曲線向下偏置一定距離得到存在開裂風險的區域。從圖中可以看出大部分點在綠色區域,部分點在藍色區域,小部分點在紫色區域,距離成形極限曲線都有一定的距離。故可以得出零件的大部分區域拉延充分,但存在一定的拉延不充分區域,甚至有起皺的可能,這需要通過進一步的分析來確定。

圖7 成形極限圖

零件減薄云圖的分析

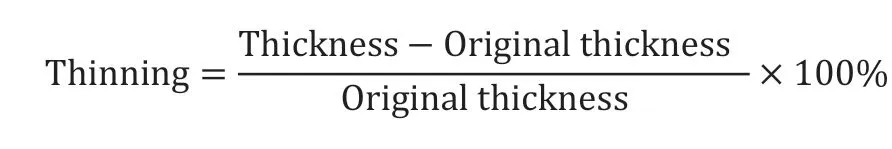

通過成形性云圖可以大致了解零件的成形狀況,但還需要分析變薄率云圖來確定零件是否有開裂的風險。變薄率云圖表示板料的變薄和增厚,與厚度云圖有著相同的功能,其值為:

其中Thickness為板料當前厚度,Original thickness為板料初始厚度。變薄率為負說明板料變薄,為正說明板料增厚。

通過查詢相關資料了解到,DC06 板材當減薄率達到25%時就會有開裂的風險。如圖8 所示,從圖中可以看出零件的最大減薄處出現在頂端,減薄率達到了21.78%,遠遠沒有達到25%,故判斷此零件沒有開裂的風險。

圖8 減薄率云圖

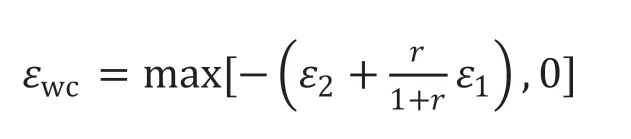

零件起皺云圖的分析

由于成形性云圖的起皺評估是很粗略的,所以我們需要更高精度的起皺評判準則——起皺云圖,如圖9 所示。起皺云圖的基本定義為:

其中r為各向異性指數,ε1、ε2為主應變和次應變。

從圖9 中可以很明顯地看出,零件的部分區域有起皺的風險,起皺的最大部分位于法蘭邊附近的轉角處,其值為3.12%,完全可以通過加水滴狀的吸料筋來消除。而重要的法蘭面基本沒有起皺。

圖9 起皺云圖

結論

本文以AutoForm 軟件為工具,以轉向管柱支架為例,研究了拉延深度較大零件的二次拉延沖壓工藝,最后通過對仿真模擬結果的分析,得出了二次拉延可以完美地解決拉延深度較大零件的無法成形問題。

但由于現實中的生產情況非常復雜,到目前為止,有限元仿真分析還不能完全代替實際試驗,但隨著計算機和有限元應用的進一步深入,數值仿真分析將完全可以指導實際生產。